Ci sono parole di cui diamo per scontato il significato, eppure tanto scontate non sono. Spesso si tratta di termini che vanno così di moda che non ci soffermiamo proprio a ragionare sul loro reale significato, e su come questo cambi nel tempo. Uno di questi termini è “innovazione“. Da sempre ci sentiamo ripetere che in azienda bisogna essere innovativi. Ma cosa vuol dire davvero essere innovativi, oggi, soprattutto in un comparto complesso come il manifatturiero? Sicuramente non si tratta di introdurre novità giusto per dire che facciamo le cose in modo diverso. E fortunatamente “innovare per innovare” non è mai stato nel Dna delle aziende italiane, soprattutto delle Pmi, dove piuttosto il motto prevalente è “qui abbiamo sempre fatto così”. Quindi cominciamo col dire che per innovare ci deve essere un fine, un obiettivo. L’innovazione deve riferirsi all’introduzione di nuove idee, tecnologie o metodi finalizzati al miglioramento dell’efficienza, della qualità o delle capacità del processo di produzione. E dal punto di vista del business, i principali obiettivi dell’innovazione riguardano lo stare al passo con i concorrenti, ridurre i costi, aumentare i profitti e soddisfare le mutevoli esigenze dei clienti.

Tutto questo riguarda il perché dell’innovazione. Più complicato il discorso che riguarda il “come” fare innovazione. Già, perché il modo giusto di fare innovazione cambia con il tempo. E oggi, assimilata (per amore o per forza) l’esperienza di Industry 4.0, bussano alla porta degli imprenditori nuovi paradigmi e nuovi imperativi. Industria 5.0, Sostenibilità, Resilienza, Economia circolare, Life/work balance. E potremmo continuare a lungo, ma in estrema sintesi oggi l’innovazione in azienda deve viaggiare lungo un percorso ben delimitato da paletti e vincoli che sono in qualche modo di natura etica, ma si traducono in azioni concrete, che andranno soprattutto a favore delle prossime generazioni. Di questi e altri argomenti si è discusso durante l’annuale TechnoForum, organizzato presso la sua sede di Lainate da Fanuc, il colosso giapponese della robotica e dell’automazione guidato in Italia dal managing director Marco Delaini. Oltre ad approfondire il tema specifico della sostenibilità, il Forum è stato occasione di fare qualche riflessione più in generale sul concetto di innovazione nell’industria di oggi, attraverso le testimonianze di un panel variegato di aziende con le quali Fanuc stessa collabora. Una carrellata di esempi concreti, risultati raggiunti e idee per il futuro.

In particolare, la stessa Fanuc ha parlato degli sviluppi della “cobotica“, e di quali direzioni stia prendendo lo sviluppo di questa branca avanzata della robotica, in ottica di collaborazione sempre più spinta con gli operatori umani. Stevanato Group ha illustrato i vantaggi ottenuti in 10 anni con l’introduzione massiva della robotica, che sta andando a sostituire l’automazione tradizionale in un numero sempre maggiore di utilizzi nel settore farmaceutico, consentendo di aprire nuove frontiere in segmenti del mercato particolarmente complessi come quello degli sterili. Dell’uso di robot nel mondo esterno – fuori della fabbrica, sulle strade che percorriamo tutti i giorni – ha parlato Industria Tecnologica Italiana, raccontando la sua esperienza nella progettazione di un robot per la raccolta dei rifiuti montato sui veicoli della nettezza urbana. Vigel, che produce centri di lavoro (complesse macchine utensili multimandrino) ha mostrato i vantaggi in termini di velocità di progettazione e di riduzione dei tempi di allestimento e collaudo ottenuti introducendo il “digital twin“, ovvero specifici software in grado di simulare la programmazione del controllo numerico e il funzionamento cinematico delle meccaniche della macchina già in fase di progetto. Luxottica, gigante dell’occhialeria, ha dettagliato i vantaggi dell’avere i macchinari, sparsi in tutto il mondo, connessi in rete in modo da poter essere controllati e manutenuti in modo corretto, sottolineando in particolare la riduzione dei fermi macchina, e la maggiore capacità di seguire le esigenze del complesso mercato del lusso cui si rivolge. E visto che spesso il problema nell’adottare soluzioni innovative non è tanto di tipo finanziario, quanto di mancanza di competenze e skill, il competence center Cim 4.0 di Torino ha parlato della necessità di mettere a fattor comune conoscenze e mezzi per aiutare in particolare le Pmi a non perdere il treno dell’innovazione. Sottolineando che, rispetto ai concorrenti francesi e tedeschi, partiamo con uno svantaggio di 10 a 1 in termini di investimenti.

Fanuc

Innovazioni industriali, innovazione di processi automatizzabili, innovazione di prodotto: in questi ambiti, la robotica collaborativa è la nuova frontiera. E Fanuc, che ha recentemente aggiunto nuovi cobot alla sua famiglia Crx, è in prima linea nella ricerca. «Il collaborativo è un po’ l’ultimo arrivato nel mondo industriale, ma è un robot che secondo me permette di superare il precedente paradigma dei robot industriali, chiusi nelle loro gabbie di sicurezza, andando invece a favorire l’interazione con l’operatore – esordisce Chiara Talignani Landi, specialista in robotica collaborativa in Fanuc – Questo permette di creare una sinergia fra uomo e robot. Due attori molto diversi ma complementari fra loro. Nell’operatore troviamo l’intelligenza, la capacità di ragionamento, la flessibilità, mentre nel robot troviamo le caratteristiche di precisione, la ripetibilità e l’affidabilità». La cooperazione uomo robot può essere catalogata in tre modalità diverse, che vanno sotto i nomi di coesistenza, cooperazione e collaborazione. Nella coesistenza, uomo e robot fanno lavori diversi su oggetti diversi, ma è ammesso che l’uomo entri nello “spazio” del robot che rallenterà o si fermerà se necessario. Nel caso della cooperazione, operatore e robot lavorano nello stesso spazio, ma su processi e operazioni diverse. In entrambi i casi precedenti, potrebbe essere impiegato anche un robot “tradizionale”, purché dotato di opportuna sensoristica e accorgimenti software. La terza modalità invece, quella della “collaborazione“, è realizzabile solamente usando i cobot. In questa modalità, robot e operatore condividono gli spazi operativi, e lavorano attivamente insieme alla stessa operazione.

Per consentire questa modalità, è stato necessario apportare una serie di innovazioni tecnologiche ai robot, dando vita appunto al concetto di cobot (sigla di collaborative robot). «La prima tecnologia importante è la comunicazione – spiega Talignani Landi – perché i due attori devono comunicare nel modo più semplice e intuitivo possibile. Pensate al riconoscimento dei gesti, o al riconoscimento vocale, o all’uso di occhiali per la realtà aumentata. Sono tutte cose che migliorano la comunicazione sia durante l’apprendimento di un task, sia durante lo svolgimento del compito». Un’altra innovazione importante è dare al robot la capacità di muoversi autonomamente in ambienti variabili e non strutturati (magari perché l’operatore sta spostando gli oggetti intorno al robot). «Diventa importante insegnare al robot a generalizzare quello che impara. Non insegniamo più traiettorie, ma parliamo di policy di comportamenti. Per esempio, se insegno al cobot a prendere un cacciavite e a metterlo in una scatola, ovunque io sposti il cacciavite e la scatola, il cobot deve essere in grado autonomamente di eseguire questa operazione» spiega Talignani Landi. Un’altra caratteristica necessaria per esempio durante un assemblaggio collaborativo è che il cobot deve sapersi adattare all’operatore umano; se quindi si accorgesse che egli è molto lento, deve rallentare per adeguarsi ai suoi ritmi, e magari andare in aiuto, per esempio compiendo alcune operazioni originariamente allocate all’operatore umano. Se invece l’operatore fosse molto veloce, il cobot dovrebbe capire se l’operatore ha già eseguito compiti che sarebbero spettati a lui, e quindi riadattare dinamicamente le sue operazioni per allinearsi. Ma si può andare anche oltre. «Secondo me, l’ultima innovazione molto importante per il cobot è interpretare e predire il comportamento umano. Per esempio, nello spostamento collaborativo di oggetti, il cobot deve capire dai movimenti e gesti dell’operatore dove egli vuole spostare l’oggetto, e di conseguenza sapere come muoversi e come variare la forza che applica per ottimizzare l’operazione. E questa “interpretazione” deve essere il più naturale possibile. Queste sono le innovazioni che vedremo nei prossimi anni nel mondo della robotica collaborativa, e si adattano molto bene a tutte quelle produzioni piccole e medie, altamente personalizzate, che devono necessariamente essere flessibili, avendo cura della sicurezza e del ritorno economico» conclude Talignani Landi.

Stevanato Group

Stevanato Group produce contenitori per le aziende farmaceutiche, ma del Gruppo fanno parte anche aziende che progettano i macchinari necessari alla capogruppo per realizzare e ispezionare i prodotti. A capo della sezione di engineering c’è Fausto Mazza, che ci ha parlato dell’utilizzo massivo dei robot all’interno delle aziende del Gruppo. «Abbiamo cominciato a impiegare i robot quindici anni fa, con un’applicazione molto complessa – ricorda Mazza – L’abbiamo monitorata molto da vicino e ci siamo resi conto dell’affidabilità di questa macchina. Circa 10 anni fa abbiamo fatto la scelta di sostituire buona parte delle automazioni standard e di virare buona parte della nostra progettazione sui robot. Ne abbiamo fatto un uso massivo, decine, centinaia di robot. Dopo 5 anni abbiamo cominciato a usare anche robot di natura diversa, e introdotto macchine che definiamo “bianche”, per aree classificate, perché noi lavoriamo per il farmaceutico e avevano preso piede i prodotti per lo sterile. Anche qui, l’impiego è cresciuto in modo verticale, per tante ragioni». La principale è che mettendo robot al posto del personale in area sterile, si riduce fortemente la possibilità di contaminazione microbiologica, di cui il personale è il principale vettore in fabbrica. L’uso dei robot ha garantito efficienza e riduzione del rischio di contaminazione, decretando il successo delle macchine.

«Recentemente, abbiamo dovuto fare un altro passo avanti, creando delle macchine fatte per funzionare sotto isolatore – prosegue Mazza – e qui l’uso del robot al posto dell’automazione convenzionale ci anche ha aiutato a ridurre i tempi di realizzazione e qualificazione delle macchine. Inoltre, con i robot le macchine sono affidabili e ripetibili, mentre un operatore non è ripetibile». L’operatore umano va anche istruito per la mansione, ma avrà sempre percentuali di errore superiori al robot, senza contare che può ammalarsi eccetera. Ma non è finita qui. «Abbiamo in azienda anche molte altre aree di asservimento, dove a breve impiegheremo i robot. E questo perché facciamo fatica a trovare il personale. Quindi dobbiamo fare delle scelte, oggi facciamo fatica a seguire la nostra crescita in termini di assunzioni e quindi puntiamo ad automatizzare la linea. Questo è molto ben visto anche dai nostri clienti, per i motivi esposti prima». L’adozione dei robot è solo una delle innovazioni introdotte in Stevanato. Un’altra è costituita dai sistemi di visione accoppiati ai robot stessi per tenere sotto controllo la qualità dei materiali. E ancora più recentemente l’azienda ha iniziato a usare l’intelligenza artificiale sulle sue macchine che controllano la qualità di prodotti già riempiti. Di fatto, le macchine per ispezione non contengono più automazione tradizionale, ma i robot si passano i materiali fra loro, sfruttando l’Ai e i sistemi di visione. Il trend continuerà anche in futuro? «Nei prossimi anni faremo un uso sempre più massivo di queste macchine – conferma Mazza – anche perché non possiamo più farne a meno. I tempi di consegna sono ormai di mesi, e fare progettazione convenzionale non è più possibile. Nei prossimi mesi cercheremo inoltre un partner per mettere i robot su un sistema mobile, sempre per asservire le macchine, e sempre per le aree classificate».

Industria Tecnologica Italiana

It-I è una startup ormai affermata che nasce 6 anni fa da esperienze di ricerca universitaria. «Noi facciamo innovazione – racconta Cesare Fantuzzi, Full professor in Industrial Automation and Robotics presso Iti – certo, tutti fanno innovazione, però quello che facciamo noi è cercare delle sfide che ad altri possono sembrare difficili se non impossibili, per fare un’automazione che sia il più possibile autonoma, intelligente ed efficiente». I campi operativi di Iti comprendono cose come i robot intelligenti (cobot, sistemi di visione) o l’integrazione 4.0 delle soluzioni digitali (analisi dei dati, prognostica e manutenzione predittiva). Un esempio delle sfide che Iti affronta arriva dal Veneto, dove una utility (la Savno) ha chiesto all’azienda di risolvere il problema della raccolta porta a porta dei rifiuti. «La raccolta veniva effettuata da operatori che scendono dal veicolo per trasportare il bidone nella sua prossimità. Sul camion c’è un meccanismo “stupido” che solleva il bidone e lo vuota nel cassone. La nostra sfida è stata di utilizzare un robot, dotato un sistema di visione e di intelligenza artificiale che possa riconoscere il bidone e fornire al robot i riferimenti per prenderlo».

Fin qua sembra tutto abbastanza semplice, ma bisogna considerare che il tutto si svolge all’aperto, in condizioni variabili di luminosità e sfondo, quindi sviluppare il sistema di visione artificiale che individui il bidone non è così banale. «Inoltre, dobbiamo lavorare in condizioni di sicurezza, perché siamo in un ambiente urbano – puntualizza Fantuzzi – e in un contesto molto dinamico. Non è come in un contesto industriale, dove la situazione è sempre piuttosto “simile”, con poche varianti sulle traiettorie del robot. Qui il robot deve adattarsi, in maniera sicura, a continue modifiche delle traiettorie». Di fatto, stiamo andando verso un nuovo modo di intendere l’uso del robot, non più chiuso in fabbrica, ma fuori, nel mondo esterno, andando a toccare la vita di tutti noi. Il sistema è stato presentato ufficialmente al pubblico nel giugno 2021 e all’edizione 2022 della fiera Ecomondo di Rimini, riscuotendo un grande successo. «Si tratta solo di un esempio, ma a mio parere in futuro l’automazione industriale entrerà nelle nostre case, proprio come sta già facendo e farà l’automobile a guida autonoma. Portare l’automazione verso tutti noi è il nostro futuro» conclude Fantuzzi.

Vigel

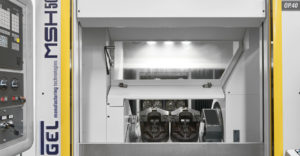

L’innovazione si sposa spesso con la sostenibilità, e nei processi industriali anche con la digitalizzazione. Ma quali sono i benefici concreti che si hanno in una fabbrica a seguito della digitalizzazione? Diego Stabio, head of engineering dept. di Vigel – storica società che produce centri di lavoro multimandrino per il mercato automotive – fa l’esempio del Digital Twin, o gemello digitale. «All’inizio del 2022 abbiamo iniziato a progettare un nuovo centro di lavoro abbastanza complesso, con parecchi assi, parecchi canali e path, equipaggiato con controllo numerico Fanuc. Non un vero e proprio prototipo, ma una macchina destinata a un progetto specifico, con un particolare da lavorare e con un cliente finale che dettava i tempi di rilascio della macchina. Quindi dovevamo trovare un modo per compattare i tempi di realizzazione. Abbiamo fatto degli incontri con il team di application di Fanuc, e oltre a spiegare le caratteristiche della nuova piattaforma abbiamo chiesto loro se avevano consigli per ridurre i tempi. Da qui abbiamo iniziato a lavorare con il gemello digitale. Fanuc ci ha messo a disposizione la “Software Cnc Guide“, con un tecnico in loco, e questo ci ha permesso di configurare completamente la macchina nel mondo digitale. E man mano che venivano sviluppate le varie funzioni di cui la macchina aveva bisogno potevamo testarle digitalmente e correre ai ripari nel caso qualcosa non funzionasse correttamente». Nella fase successiva, quando sono stati pronti i progetti dei meccanismi, è stato possibile passare a simulare completamente anche i vari movimenti della macchina. «Qui è entrata in gioco una funzione importante che Fanuc mette a disposizione, la 3D interference check, che permette di verificare le collisioni che possono avvenire fra le componenti in movimento e componenti fissi. Inoltre consente di verificare collisioni possibili con ogni utensile che viene prelevato dal magazzino per eseguire specifiche lavorazioni» spiega Stabio.

Il gemello digitale ha permesso quindi al team di progetto di Vigel di individuare e correggere gli errori di programmazione con largo anticipo, e anche di scoprire errori dimensionali meccanici, anche qui correggendo il pezzo prima ancora che fosse montato in macchina. «I tempi di realizzazione della macchina sono stati ottimizzati in maniera importante, anche perché quando essa è stata pronta per essere accesa, avevamo a disposizione un archivio completo con tutte le caratterizzazioni degli assi, e avevamo un software che era già stato testato quasi completamente» puntualizza Stabio. Una cosa interessante è che il digital twin non resta confinato negli uffici del produttore del macchinario. «Questa parte di simulazione ci viene chiesta sempre più spesso anche dal cliente finale, che ha bisogno di vedere uno stato di avanzamento reale della progettazione e della costruzione della sua macchina – conferma Stabio – e vuole anche essere rassicurato che il prodotto che comprerà sia in grado di adempiere ai compiti per i quali è stato acquistato». Tra l’altro, l’uso del digital twin ha contribuito a dare una maggiore sensazione di sicurezza al team che cura lo startup delle macchine in officina. «Si sentono più sicuri nel provare, non serve l’intervento costante dell’ufficio tecnico, perché ormai sono quasi sicuri di ricevere un prodotto quasi completamente testato, e quindi sono molto più tranquilli» ammette Stabio.

Luxottica

Un noto slogan recitava “la potenza è nulla senza controllo”. Anche nei processi di produzione, avere il controllo è fondamentale. E questo è stato uno degli ambiti di innovazione per Luxottica, il gigante dell’occhialeria. Michele Zadra, in Luxottica da una ventina d’anni, si occupa principalmente di acquistare e mantenere le macchine usate per la produzione, con l’incarico di purchasing manager CapEx & maintenance. «In questi venti anni ho visto una carrellata dalle prime macchine e poi via via tutte quelle più recenti – racconta Zadra – Sono un testimone, un utente della digitalizzazione. Che secondo me porta a noi utenti una serie di vantaggi, sia industriali sia manageriali. Oggi tutti sappiamo cosa è un Mes. Una volta le macchine lavoravano tutte da sole. Poi si è cominciato a introdurre i remote access, per poterle vedere da remoto, poi sono arrivati i robot e oggi le macchine sono tutte inserite in un network. E grazie a questo fatto, ora possiamo fare tutta una serie di azioni apparentemente banali ma che fino a non molto tempo fa erano impossibili. Predictive maintenance, controllo standardizzato della macchina, riduzione dei downtime. In un’azienda come Luxottica, dove produciamo migliaia di modelli l’anno, 300/400mila pezzi al giorno, è fondamentale avere una dashboard che permette di tenere tutto sotto controllo, senza di essa sarebbe difficilissimo gestire tutto, e molto facile andare in deriva». La cosa è particolarmente vera nel caso di aziende come Luxottica le cui vendite sono condizionate da fattori esterni: se prevedi una grande produzione di occhiali da sole, e ti ritrovi con un’estate piovosa e le vendite ferme, devi poter ridefinire le lavorazioni per non sprecare materiali, energia e soprattutto non per non riempire i negozi di occhiali che non riuscirai a vendere. Parallelamente, i dati digitali consentono di sapere in ogni momento quello che è successo alle linee di produzione, e quindi di risalire alle cause di eventuali problemi.

«Possiamo sapere chi ha messo il tal materiale sulla tale macchina, a che temperatura è stata fatta la colata, i tempi della colata stessa eccetera – spiega Zadra – questo mi permette in tempo reale di intervenire per evitare problemi di qualità. Quando si producono 100mila pezzi al giorno non puoi sbagliare, devi far uscire tutti gli occhiali perfetti. La connessione fra le macchine quindi ci crea vantaggi, come la possibilità di fare manutenzione predittiva e di ridurre i difetti di produzione, che apparentemente sembrano minimi, ma quando cominci ad avere 300, 400 macchine sparse per il mondo ti rendi conto che non ne puoi più fare a meno, e che questo sistema per l’azienda fa la differenza fra fare margine e non fare margine». Alla fine, i risultati raggiunti da Luxottica grazie all’uso di macchine in rete, Mes e digitalizzazione spinta non sono né minimi né banali: qualità top, profitti elevati, rispondenza al mercato e verso il cliente percepita sempre in modo positivo. Senza dimenticare che la cosa funziona anche a livello di organizzazione interna: Luxottica ha fabbriche e infrastrutture sparse per il mondo, su vari fusi orari, e quindi anche le comunicazioni fra le varie sedi vengono rese più efficienti dall’utilizzo di tecnologie digitali. In particolare, ne giova l’interscambio di informazioni preziose fra i colleghi delle varie sedi. «Bisogna avere l’attitudine di condividere, che porta a fare un salto in avanti. Se ci teniamo tutto per noi non riusciremo a fare nulla di ciò di cui si parla, tipo economia circolare eccetera. Secondo me, digitalizzazione, oltre che mezzi, vuole dire anche un modo di pensare diverso, superare la resistenza al cambiamento che spesso abbiamo» conclude Zadra.

Cim 4.0

Se per le grandi aziende come Luxottica è tutto sommato facile acquisire le competenze e assumere il “mood” necessario per innovare, la cosa è più complicata per le piccole e medie aziende che costituiscono gran parte del nostro tessuto industriale. Cosa si può fare per aiutarle? «È importante seguire le buone pratiche dell’innovazione. Una è la condivisione: condividere le prospettive, condividere i punti di debolezza e di forza, e farlo con un ecosistema: quindi non solo con il proprio cliente, ma con i partner, con i fornitori eccetera. Già questa secondo me è un’eccellente base per praticare l’innovazione» spiega Enrico Pisino, ceo del Competence Center Cim 4.0 di Torino. Come Competence Center, il Cim è in prima linea nell’assistere le Pmi alle prese con l’innovazione, e ovviamente il suo campo principale di interesse è quello della formazione. «Oggi parliamo di transizione digitale, di transizione ecologica, ma qual è la dimensione del problema, qual è il gap che dobbiamo recuperare rispetto ai migliori, qual è l’ordine di grandezza? – si chiede Pisino – Ebbene, vi ricordo solo un dato: gli investimenti in ricerca e innovazione di questo Paese rispetto a Francia e Germania negli ultimi 10 anni. In gergo calcistico, potremmo dire che perdiamo 10 a 1. Ovvero, noi abbiamo investito un decimo di quanto il Paese Francia e il Paese Germania hanno investito in innovazione. E non parliamo di sviluppo, solo di ricerca e innovazione, quindi preparare le nuove generazioni, preparare le infrastrutture per fare trasferimento tecnologico».

Insomma, abbiamo un gap da recuperare, ma come? «Bisogna far leva su due fattori: essere veloci, e collaborare – spiega Pisino – E poi c’è un altro problema. Mi fa piacere quando sento parlare dell’attenzione da porre nella formazione dei giovani, nell’orientamento, ma abbiamo un problema che sta diventando grande, quello del capitale umano nelle attuali strutture industriali. Abbiamo un capitale umano che non è “skillato” in maniera adeguata per gestire la transizione digitale., la transizione ecologica, Questo perché la tecnologia procede rapidamente, una volta si usava il bagaglio di conoscenze apprese all’università per crescere in azienda, oggi invece bisogna organizzarsi per continuare a migliorare le proprie competenze anche quando già si lavora». I temi della formazione continua e del reskilling sono già presi in considerazione dalle grandi aziende, ma le Pmi sono in grossa difficoltà su questi aspetti. «Le Pmi vanno supportate perché questo processo di trasformazione digitale non sia solo aiutato con il finanziamento, le aziende vanno supportate anche sul fronte della formazione – ribadisce Pisino – la formazione la possono fare le scuole, l’industria, le università, soprattutto quelle grandi imprese (compresi i technology provider, quali Fanuc) che mettono a disposizione degli asset, delle competenze perché, assieme, si possa sviluppare un’offerta formativa di qualità».

In questo quadro, i Competence Center possono giocare un ruolo di primo piano. «Il Competence Center cerca di sostenere questo sviluppo, di sostenere le imprese che vogliono formare il proprio capitale umano, di aiutare a far maturare delle idee e portarle sul mercato. Noi abbiamo avviato, per esempio, un hub dedicato alla formazione nel più grosso stabilimento produttivo di pneumatici europeo, in provincia di Cuneo. Lì ci sarà spazio per mostrare come fare il retrofit di un impianto obsoleto, come digitalizzare una linea produttiva, per insegnare agli operatori a gestire correttamente temi come la lean manufacturing, la sicurezza sul posto di lavoro, e molto altro. Naturalmente lo si fa con generosità: Michelin mette a disposizione in comodato d’uso gratuito uno spazio aperto a tutto il territorio, l’università e le scuole mettono a disposizione la loro offerta formativa. Pensate a cosa vuol dire mettere insieme un professore e un esperto, un senior specialist, un technical fellow dell’intelligenza artificiale. nella robotica significa accelerare il processo di formazione. E questa è una buona pratica». Ma il Cim non fa solo formazione, operando su progetti innovativi ad ampio raggio. Un esempio è il lavoro che ha visto coinvolto il Cim sul progetto della linea ad alta velocità Torino-Lione. Sul sito del cantiere era presente un tunnel abbandonato (per le vicissitudini del progetto) e la sua esplorazione sarebbe stata particolarmente pericolosa. «Abbiamo sviluppato in 4 mesi un rover a guida remota che ha permesso a WeBuild di ispezionare i 7 chilometri del tunnel in totale sicurezza – spiega Pisino – Questo abbiamo potuto farlo perché siamo riusciti a mettere attorno al tavolo le migliori competenze italiane e le migliori tecnologie espresse dal territorio, e abbiamo fatto squadra. Perché essere veloci vuol dire fare squadra, condividere. Abbiamo un gap piuttosto grande da recuperare, ma secondo me abbiamo diffuse sui nostri territori, nelle università, nelle scuole, le competenze necessarie per vincere questa sfida» conclude.