Alstom colosso dell’industria ferroviaria con 160 anni di storia e 3.600 dipendenti in Italia ha inaugurato un nuovo produttivo Valmadrera (in provincia di Lecco). In questo plant, che in precedenza ospitava una fabbrica di Husqvarna, non si fabbricano i treni, ma le parti chiave per l’elettrificazione delle reti ferroviarie: componenti di catenaria, rotaie conduttrici, rotaie Aps (l’alimentazione da terra). Materiali destinati al mondo ferroviario, ma anche a metropolitane e tram. Una parte dello stabilimento è inoltre destinata alla realizzazione di dispositivi che coi treni hanno poco da spartire: parliamo di componenti realizzate per conto di Terna.

Alstom, insomma, investe ancora di più sull’elettrificazione, puntando sui fondi che arriveranno dal Pnrr, che per raggiungere gli obiettivi di net zero entro il 2050 mette sul piatto 25 miliardi per potenziare la rete ferroviaria. Una parte di questi inevitabilmente ricadranno su Alstom, che è fra i principali player a livello globale del settore. La nuova fabbrica riunirà la produzione dei materiali per l’elettrificazione che sino alla sua inaugurazione erano realizzati in due siti di minori dimensioni: Pescate e Olginate. Non è l’unico sito produttivo: in Italia Alstom ne conta 10, incluso quello di Roma, dove vengono progettati e installati i sistemi di segnalamento, inclusi gli Ertms di livello 2 per le linee di alta velocità italiane, le prime in Italia ad essere attrezzate con questi nuovi standard interoperativi progettati per garantire ancora più sicurezza.

«Questa nuova sede ha una forte rilevanza industriale per Alstom in Italia», spiega Michele Viale, direttore generale di Alstom Italia e presidente e ad di Alstom Ferroviaria. «Siamo molto fiduciosi sullo sviluppo di questo nuovo investimento nel territorio Lecchese, centro di eccellenza del Gruppo per la progettazione e la realizzazione della terza rotaia e Aps (alimentazione da terra) e per alcuni componenti della catenaria. Prodotti unici ed esportati in tutto il mondo e che hanno contribuito alla costruzione di alcune delle linee metropolitane più importanti del continente come, ad esempio, come quelle di Istanbul, Riyadh, Parigi e Londra (Elizabeth line)».

Dentro lo stabilimento di Valmadrera

Il sito di Alstom a Valmadrera si estende per 8.500 metri quadri, ai quali si aggiungono 1.300 mq di magazzino, ed è uno dei centri di eccellenza dell’azienda. Per la sua realizzazione sono stati spesi 2 milioni di euro. Qui arrivano dei fasci di tubi di differenti materiali. Quelli in alluminio arrivano già nella corretta misura e vengono “crimpati” (cioè connessi fisicamente ed elettricamente) tramite delle presse e poi piegati. I tubi di acciaio, invece, usati soprattutto per i clienti francesi, vengono prima tagliati secondo le specifiche del cliente, forati, inviati per il processo di zincatura e infine assemblati all’interno del cantiere. Qui, come già detto, si realizzano e assemblano le componenti per l’elettrificazione, nello specifico per la catenaria, cioè la linea di contatto aerea che trasmette l’elettricità ai treni, e i sistemi Aps e terza rotaia, che forniscono l’alimentazione da terra invece che da linee aere di contatto. Si rivelano fondamentali in quelle aree dove sarebbe impossibile o poco efficiente stendere cavi aerei ai quali si collegano i pantografi, per esempio sulle tratte dei tram.

All’interno dell’impianto produttivo troviamo manipolatori industriali della serie Liftronic di Indeva, centri di lavoro Deckel Maho Dmc 70 H e Mazak Vcn (a breve arriverà un altro centro di lavoro a quattro assi di Mazak), tutti macchinari che richiedono l’intervento di un operatore in carne e ossa. L’automazione qui a Valmadrera è utilizzata prevalentemente i succitati sistemi Aps. Non perché non sia possibile automatizzare ulteriori processi, però: in questo momento la scelta di avere ancora un intervento umano è stata fatta per motivi di qualità. Bisogna infatti avere la certezza che le operazioni di crimpatura non vadano a inficiare il materiale. L’esperienza dell’operatore qui è fondamentale, per la sua capacità di identificare grazie all’esperienza rumori sospetti nei materiali, indizi di potenziali problemi nella produzione, ed effettuare verifiche più approfondite. Insomma, un controllo di qualità che è fondamentale.

All’interno della fabbrica è presente anche un’area di attrezzeria, dove si effettuano produzioni di piccoli lotti, spesso anche singoli pezzi per prototipazioni, a supporto della ricerca e sviluppo. Un’ulteriore area è invece dedicata alla morsetteria dei tralicci e sottostazioni elettriche. Queste componenti non sono destinate all’utilizzo ferroviario, ma sono prodotte per un cliente del settore utility: Terna. In totale, a Valmadrera si producono circa 40.000 codici, 10.000 dei quali sono prodotti finiti, i rimanenti singole parti. La produzione per Terna ha un peso non trascurabile in questo plant: parliamo del 20% circa.

L’impulso del Pnrr per l’elettrificazione delle reti ferroviarie

Alstom si occupa di fabbricare treni da ben più di un secolo, dal 1989 per la precisione. Non treni qualsiasi: l’azienda francese è infatti quella che realizza i treni ad alta velocità come Tgv, Pendolino, Italo. Le sue competenze vanno oltre la realizzazione di locomotive e interi convogli ferroviari, ed è specializzata anche nella produzione di tutta la componentistica, inclusa quella per l’elettrificazione delle linee ferroviarie. Queste componenti dalla fine del 2022 vengono realizzate in questo nuovo stabilimento in provincia di Lecco. C’è anche un altro sito produttivo, in provincia di Roma, specializzato in componentistica. «Insieme i siti di Roma e Lecco evadono circa 250 milioni di euro di ordini», afferma Vincenzo Garofalo, customer Director di Alstom. A Valmadrera tutto ruota attorno all’elettrificazione mentre il sito romano è incentrato su soluzioni infrastrutturali come «linee di contatto, sottostazioni, tramvie. Non solo l’elettrificazione, ma anche l’armamento. Facciamo quasi tutto in casa. Quel poco che non produciamo, lo compriamo dall’esterno».

Va sottolineato che la maggior parte di questi ordini sono destinati al mercato estero: Alstom Italia, infatti, realizza il 90% del suo fatturato fuori dai confini nazionali. A dare un ulteriore l’impulso sono i fondi Pnrr che, come spiega Garofalo, daranno un contributo fondamentale. Anche se scaricarli a terra non è semplicissimo: «per mettere in gara un sistema è necessario molto tempo per progettarlo e capire quale può essere il suo valore». Le tempistiche imposte dal Pnrr per la realizzazione delle opere sono però molto stringenti. «In alcuni casi si risolve il problema in maniera efficiente emettendo gare basate su accordi quadro, dove tutta la parte di progettazione viene delegata alla ditta che si occuperà dei lavori», permettendo di giocare di anticipo e riuscire quindi a completare i lavori entro le date previste.

Attualmente, il piano del Pnrr prevede per il 2026 un primo step, ma il piano di Ferrovie dello Stato va avanti sino al 2035. «Un programma che è partito l’anno scorso con alcuni accordi quadro per tre miliardi di euro. Con questi fondi entro il 2026 – ma forse con un po’ di ritardo – si realizzeranno i primi 5.000 km dell’intera rete con una tecnologia a standard europei, Ertms, che oggi esiste solo sulle linee ad alta velocità, ma che in prospettiva sarà estesa a tutta la rete ferroviaria.

Cosa è Ertms: il nuovo standard per la supervisione della marcia dei treni

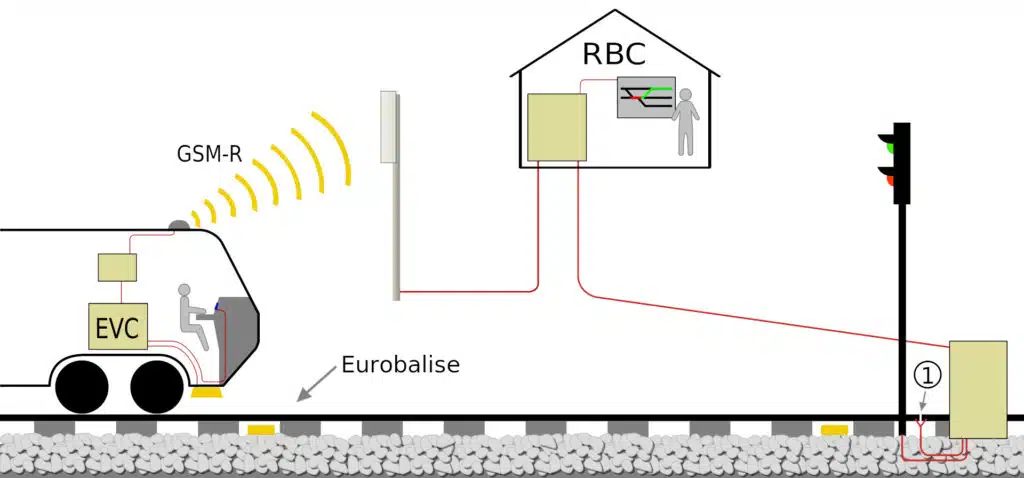

Nell’ottobre 2022, Alstom ha siglato con Rete Ferroviaria Italiana (Gruppo Fs Italiane) un accordo quadro dal valore di 900 milioni per la progettazione, consegna e messa in funzione del nuovo sistema Ertms per la supervisione e il controllo della marcia dei treni. Questo accordo coprirà circa 27 linee gestite da Rfi in Sardegna, Molise, Puglia, Umbria, Lazio e Campania. Ma cosa lo distingue dai sistemi attualmente esistenti? Partiamo col dire che Ertms è attualmente il sistema più evoluto sul mercato e «dà la possibilità di gestire la circolazione e la separazione dei treni in maniera continua. C’è un sistema centrale che parla in ogni istante con tutti i treni dislocati lungo la linea. E fornisce ai treni l’informazione sulle condizioni di marcia, indicando l’andatura che è possibile mantenere in sicurezza e regolando la velocità in automatico. Gestisce anche lo spazio di frenatura e situazioni particolari, come interventi manutentivi in cui la velocità deve essere ridotta in alcune tratte».

Le informazioni sono inviate alla centrale da dispositivi dislocati nelle varie stazioni o quelli che si chiamano “posti periferici”, dei locali dove sono installate le apparecchiature che gestiscono una specifica parte della linea. «Questi sistemi operano secondo lo standard più stringente del settore e forniscono informazioni sulla tratta di loro competenza alla centrale in maniera continua e costante». Così facendo «il posto centrale sa in ogni istante quale è lo stato di tutta la linea che gestisce e comunica queste informazioni al sistema di bordo dei treni». Con questo sistema i treni potrebbero – almeno sulla carta – andare da soli, senza bisogno di conduttore. Pensare di automatizzare l’intera linea ferroviaria in tempi brevi «è un po’ complicato. Ma ci sono già dei sistemi urbani driverless». Pensiamo per esempio alla linea metropolitana M5 di Milano.

Il sistema Ertms è basato sulla radiotrasmissione di dati e informazioni che, dalle sale controllo a terra, giungono direttamente al treno in corsa. In questo modo è possibile seguire in tempo reale, istante per istante, la marcia del treno e fornire al macchinista tutte le indicazioni necessarie alla guida in sicurezza

Ertms potrebbe quindi evitare incidenti come quello avvenuto di recente in Grecia? Secondo Garofalo in Italia con le soluzioni attualmente in uso sarebbe impossibile. «Abbiamo già avuto diverse evoluzioni dei sistemi di marcia automatica partendo dall’Scmt [Sistema controllo marcia del treno, NdR] che è stato progettato dalle Ferrovie dopo un incidente». Con l’introduzione di Ertms, la viabilità ferroviaria sarà ancora più sicura, ma anche più efficiente, dal momento che i treni potranno viaggiare ad alta velocità mantenendosi a distanze relativamente brevi. «Il sistema operativo oggi sulla linea ferroviaria permette ai treni di andare a 300 km all’ora, tenendo una separazione fra un treno e l’altro di 5 minuti.

Chi è Alstom?

Alstom, 15,4 miliardi di fatturato, è una multinazionale francese specializzata nel settore dei trasporti ferroviari. Si occupa dello sviluppo, progettazione e produzione di linee ferroviarie, metropolitane, tram, oltre che di tutta la componentistica relativa, inclusa la morsetteria per le sottostazioni e per la linea. È stata l’azienda che ha realizzato i treni Avelia Pendolino (ne ha prodotti 500, venduti in 13 Paesi, inclusi alcuni dei modelli utilizzati da Italo), ma realizza anche locomotive Traxx Dc3 e treni regionali, oltre ai già citati sistemi Ertms per le linee ad alta velocità. Ha sviluppato il primo treno a idrogeno al mondo, Coradia iLint, operativo sulla tratta Cuxhaven, Bremerhaven, Bremervörde e Buxtehude e che a breve arriverò anche in Italia, dove verrà utilizzato da Ferrovie Nord Milano (Fnm) che ne ha acquistati sei, con l’opzione per ulteriori otto. Verranno utilizzati sulla linea non elettrificata Brescia-Iseo-Edolo. A livello globale, Alscom dà lavoro a più di 74.000 persone, 11.700 di questi sono ingegneri. In Italia conta 10 siti, 2 centri di competenza e 35 depositi, mentre il numero di dipendenti supera le 3.500 unità. Lo stabilimento di Valmadrera ha rappresentato un investimento chiave: sebbene l’azienda sia francese, è proprio nello stabilimento di Lecco che si realizzano i materiali per l’elettrificazione da inviare in tutto il mondo, Francia inclusa.