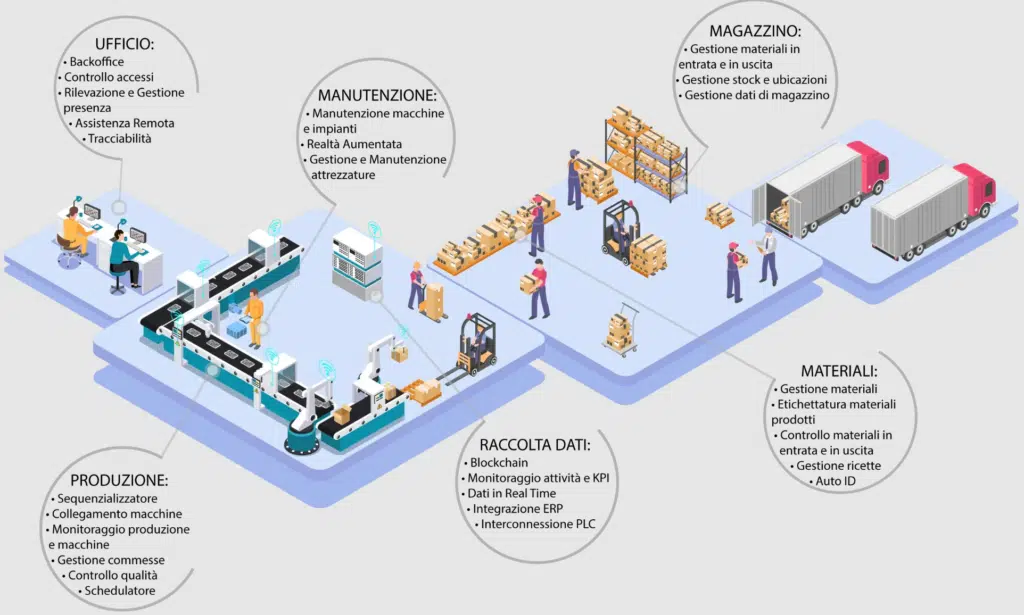

Raccolta dati in tempo reale delle macchine interconnesse, monitoraggio degli indici Oee, tracciabilità dei lotti. Sono solo alcune funzionalità della piattaforma Dmp, soluzione Mes (Management execution system) della software house DM Management & Consulting, che permette la digitalizzazione di fabbrica in ottica 4.0. DM nasce nel 2011 a Parma e da luglio 2022 è entrata a far parte del Gruppo Txt, multinazionale, end-to-end provider di soluzioni software, consulenza e servizi a supporto della trasformazione digitale di prodotti e processi. Da luglio 2000 la capogruppo Txt e-solution è quotata presso Borsa Italiana, al segmento Star. La piattaforma Dmp si aggiunge al portfolio delle Smart Solution del Gruppo IT di Txt.

«Essere parte del Gruppo Txt offre incredibili opportunità di crescita», afferma Stefano Massari, sales account manager di DM. La sinergia che si è venuta a creare tra DM e Txt ha portato all’innovazione della soluzione Mes/Mom di proprietà. «I prossimi due anni saranno decisivi, prosegue Massari. Auspichiamo che, grazie alla condivisione di esperienze, know-how e profili professionali che lavorano in cooperazione, si possa realizzare un aumento sia in termini di vendita sia in termini di potenziamento e release della piattaforma Dmp».

Soluzioni on premise o in cloud per incrementare la produttività, raccolta dati in tempo reale sulle fasi produttive, ottimizzazione della manutenzione e dei controlli di qualità. «Il Mes non è un prodotto ma una soluzione che prende in considerazione tutte le componenti che devono essere integrate, dalle macchine ai sistemi informativi d’impresa, realizzando una piena convergenza tra OT e IT, afferma Massari. In tema di sostenibilità l’obiettivo di un Mes è ridurre le inefficienze, aumentare la produttività evitando sprechi di materiale, energia e risorse. Si pensi anche semplicemente al consumo di carta, con Dmp si digitalizzano tutte le comunicazioni tra i vari reparti, di fatto costituendo una paperless factory».

La peculiarità di DM? «Saper proporre alle pmi del manifatturiero soluzioni flessibili e adattative, on premise e in cloud, con competenze progettuali che permettono di individuare il miglior modello di computing infrastrutturale», dice Massari.

AR e digital twin, le soluzioni Collaborative Industry 5.0 per la manutenzione e la formazione

Con il suo bagaglio culturale ed esperienziale relativo al controllo e gestione della produzione, DM si inserisce nel portfolio della Smart Solutions per le Smart Factory di Txt. Realtà aumentata e virtuale, simulazione e digital twin. Le soluzioni Txt possono ora integrarsi con la piattaforma Dmp per rispondere alle nuove esigenze delle aziende. «Realtà virtuale/aumentata, digital twin. Su queste tecnologie – la prima applicabile al mondo della manutenzione e la seconda applicabile alla fattibilità degli ordini di produzione e introduzione di nuovi prodotti all’interno della fabbrica – stiamo già studiando regole e metodologie per poterle integrare in alcuni dei nostri moduli software, afferma Massari. Sono le tecnologie abilitanti la Collaborative Industry 5.0 e hanno la possibilità di accelerare la formazione del personale all’utilizzo di piattaforme e macchinari. La realtà aumentata permette in poco tempo di formare il personale in modalità immersiva. Questo rende più accattivante la formazione e soprattutto è adatto anche al personale con poca esperienza. L’AR, come già detto, si può applicare alla manutenzione. Sovrapporre alla realtà fisica una realtà aumentata, in modalità hands free, crea solo vantaggi per l’operatore e velocizza i tempi di manutenzione. Per esempio, il manutentore può consultare i documenti/istruzioni della macchina e contemporaneamente può agire direttamente sulla macchina. La tecnologia del digital twin ha molte applicazioni nel mondo manifatturiero. La più impattante è quella relativa all’introduzione o modifica di prodotti nei processi produttivi».

Il Mes per le pmi del manifatturiero, flessibile e adattativo

«Le pmi del manifatturiero hanno caratteristiche del tutto diverse da quelle che operano nella grande produzione. È la flessibilità insieme alla produttività ad essere il fattore più importante, dice Massari. Ed è questo il motivo per cui tanta della tecnologia dei grandi fornitori software, soprattutto nel passato, ha avuto difficoltà ad essere introdotta in questi ambienti». Il tema di fondo è sempre lo stesso, rigidità vs flessibilità, che è quella che ricercano le pmi. «Noi ci siamo riusciti, dice Massari. Il 65% del nostro software è standardizzato ed è questo che ci permette di proporlo in più settori merceologici con minimi adattamenti. È stato da sempre il nostro punto di forza: saper proporre soluzione flessibili, adattative, che possano creare valore all’interno di ambienti manifatturieri diversificati». E qui emerge una delle competenze più importanti di DM. «Quello che dico sempre è che il Mes non è un prodotto ma un progetto. Non può esistere un caso di successo in assenza di consulenza e di capacità progettuali. È un tema quanto più attuale che mai. Una volta il Mes era confinato allo shop floor, ora siamo invece nell’era delle macchine connesse, dove si deve prevedere interazione orizzontale, a livello OT, e interazione verticale, verso gli strati IT».

Tra cloud e on premise. Come progettare un sistema Mes in un mondo ibrido

Il mondo della produzione moderna è fondato su alcuni pilastri: raccogliere dati dalle macchine, aiutare gli operatori nell’esecuzione delle attività dichiarative, controllare le inefficienze di produzione. Il che significa che il Mes diventa un grande generatore di big data: include macchine, persone, sistemi di fabbrica e soluzioni di pianificazione e schedulazione, mondi una volta separati che vanno oggi integrati. «Tutto deve essere sincronizzato, dice Massari. Se succede qualcosa in produzione, un improvviso fault di macchine e conseguente fermo, lo si deve immediatamente render noto al sistema di pianificazione e schedulazione, altrimenti si hanno ritardi che creano inefficienze».

Stefano Massari spiega le funzionalità del Mes di DM durante un’intervista a Mecspe

Saper trasformare l’esistente. Mes come elemento unificante

Elasticità progettuale vuol dire sapere confrontarsi con sistemi e macchine diverse. In un tipico ambiente di fabbrica esistono macchine di nuova generazione e legacy, frutto di investimenti pregressi. Digitalizzare il manifatturiero significa quindi portare innovazione su quello che è l’installato esistente (ovvero svolgere attività di revamping), creare trasformazione per convertire in digitale quelle realtà di fabbrica che non hanno ancora capitalizzato il potenziale delle macchine connesse.

«I progetti in cui siamo coinvolti si confrontano con le situazioni più diverse. Il Mes può inizialmente coinvolgere le macchine di nuova generazione, che magari sono state acquistate sotto la spinta degli incentivi fiscali, e prevedere un parziale revamping delle macchine esistenti», dice Massari. Insomma, in linea di massima, a meno che non si tratti di un nuovo stabilimento, il Mes diventa un work in progress, un qualcosa che evolve e si estende gradualmente fino a poi a diventare il sistema di riferimento per tutto il perimetro di fabbrica e d’impresa. «Nell’ultimo anno il 70% delle installazioni della nostra piattaforma riguarda nuovi clienti mentre il 30% sono aggiornamenti di soluzioni che sono già operative presso nostri clienti.», afferma Massari.