All’interno del tema della digital transformation, l’agilità è una caratteristica che fa gola un po’ a tutte le aziende. Perché essere agili non consiste solo nell’essere rapidi: è piuttosto essere sì veloci, ma anche flessibili, e capaci di reagire rapidamente ai cambiamenti. È saper affrontare le nuove sfide ma anche capire per tempo dove va il mercato, quali trend stanno emergendo, per allinearsi prima degli altri alle nuove richieste dei clienti. A prima vista il concetto somiglia a quello della resilienza, ma mentre quest’ultima è un atteggiamento più “difensivo” – l’azienda resiliente si protegge per superare i cambiamenti – l’agilità è un atteggiamento più proattivo: l’azienda agile prevede i cambiamenti e cerca di sfruttarli a suo vantaggio. E, in più, ottimizza la sua gestione del day-by-day.

Ma è possibile attuare un processo di digital transformation che punti sull’agilità in un’azienda che gestisce progetti complessi? Progetti che coinvolgono decine di subfornitori, decine di migliaia di componenti, centinaia di processi concomitanti? Secondo Wilfried Gassner, senior solution consultant di Dassault Systèmes, non solo è possibile, ma è proprio in questo caso che si registrano i maggiori vantaggi dall’utilizzo di una piattaforma integrata capace di gestire un progetto complesso (come la costruzione di una nave) sfruttando un’unica base dati comune a tutti gli operatori, un unico cruscotto in cloud, e una serie di strumenti, dal Cad al Plm, dal project management alle comunicazioni, tutti integrati nella piattaforma 3DExperience.

Perché essere agili è sempre più necessario

Non c’è solo la pandemia a turbare i sonni dei Ceo di aziende grandi e piccole. Le sfide che si troveranno a fronteggiare nei prossimi anni sono molte: pensiamo solo a quelle legate ai regolamenti che stanno mano a mano entrando in vigore per prevenire il cambiamento climatico. Sviluppo sostenibile, energie rinnovabili, carbon footprint non sono solo nuove buzzword ma problemi concreti e reali con i quali le aziende dovranno misurarsi. Ogni nuovo requisito di legge, ogni nuovo obiettivo comportano per le aziende la necessità di cambiare e di adeguarsi rapidamente alle nuove condizioni. Rapidamente è la parola chiave: perché se per adeguarsi si impiegano mesi, o anni, si potrebbe scoprire che il proprio mercato è stato catturato da un’azienda più veloce, più attenta ai cambiamenti, più agile.

«Tutte le aziende devono migliorare la loro agilità, anche le migliori. Restare fermi equivale a restare indietro. Certo, non possiamo dispensarvi dall’assumervi i rischi delle vostre decisioni. Ma possiamo fornirvi gli strumenti perché le vostre decisioni siano prese sulla base di dati affidabili». Parole di Wilfried Gassner, senior solution consultant di Dassault Systèmes, che all’agilità ha dedicato un intervento durante la recente edizione virtuale di Hannover Messe. Ma Gassner non è partito con una trattazione teorica del problema, parlando per esempio di come accelerare la digital transformation, come migliorare la capacità di affrontare le sfide del futuro, come rispondere rapidamente a nuove opportunità e come “decodificare” i trend emergenti, per allinearsi con le nuove aspettative della clientela. Ha, invece, fatto ricorso a un case study significativo: quello di Meyer-Werft, cantiere navale fondato nel 1795 a Papenburg e ancora oggi posseduto dalla famiglia Meyer (ormai alla settima generazione), che crede nella continuità della tradizione ma anche nel continuo rinnovamento del business.

Il caso della Meyer-Werft

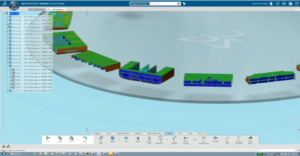

L’azienda, che oggi ha oltre 7.000 dipendenti e possiede tre cantieri, si è fatta un nome soprattutto nella produzione di navi speciali. Principalmente grandi navi da crociera, ma anche traghetti, navi gassiere, imbarcazioni per il trasporto di sostanze chimiche e speciali vascelli per la ricerca scientifica. Per Meyer-Werft, la produzione in “lotto uno” è la norma: «vale la regola un cliente, un prodotto: ogni nave da crociera è unica, diversa da tutte le altre, e va consegnata in un tempo molto breve: tre anni dal contratto alla consegna». Per questo Meyer ha dovuto implementare nuove tecnologie produttive, come il principio della costruzione per blocchi e sezioni. Ogni nave è suddivisa in blocchi da circa 1.200 tonnellate, che possono essere preassemblati in varie location e poi consegnati già pronti al dock, dove vengono uniti in sezioni e saldati. Il sistema è economico, consente una certa standardizzazione e soprattutto permette di parallelizzare i processi costruttivi.

È il metodo che è stato usato anche nelle navi della nuova serie AidaNova, le prime ad affrontare il problema dell’inquinamento da gas di scarico prodotto dalle navi da crociera. «Le navi AidaNova montano un motore di tipo dual-fuel, che può essere alimentato sia con gasolio marino, sia con gas liquido. Un grande vantaggio per l’ambiente, perché si riducono le emissioni inquinanti». Per gestire il progetto di questa serie di navi sono state usate nuove tecnologie come per esempio la realtà virtuale, che hanno consentito a tutte le persone coinvolte – dai tecnici al management, dal marketing al cliente – di interagire fra loro e di studiare e capire appieno tutte le parti della nave. Come i due serbatoi di gas per esempio, ciascuno capace di dare una settimana di autonomia, che vengono costruiti nel cantiere di Rostok, e inviati via fiume a Papenburg per essere montati nello scafo.

«Abbiamo maturato negli anni le competenze per pensare, progettare, e costruire le più difficili navi del mondo, specializzandoci in imbarcazioni da crociera da oltre 6.000 passeggeri, quelle chiamate anche “città galleggianti” – ha detto Paul Meyer, Cio di Meyer-Werft – e per competere su questo mercato noi mettiamo grande enfasi sull’innovazione. Siamo all’avanguardia nell’utilizzo delle tecnologie LNG (Liquid Natural Gas) sulle navi da crociera, e abbiamo in essere altre ricerche per tecnologie “verdi”. Ma queste innovazioni si possono ottenere solo con un team di persone estremamente competente e motivato. Il progetto di una nave coinvolge centinaia di ingegneri, in location differenti, e bisogna coordinare circa 2.700 fornitori. Come costruttori dobbiamo essere in grado di sincronizzare tutti questi team, c’è dunque un intenso lavoro di collaborazione – anche con il cliente – per progettare e costruire la nave. Chiaramente sono necessari i migliori strumenti di progettazione per raggiungere lo scopo, e per questo abbiamo selezionato la piattaforma 3DExperience di Dassault Systèmes».

Ma a che punto è l’implementazione della piattaforma? «Stiamo cominciando a registrare i primi successi – spiega Meyer – abbiamo completato da poco il primo progetto di una nave usando la piattaforma, e stiamo iniziando la realizzazione vera e propria, i progetti stanno trasformandosi in blocchi d’acciaio. In questo periodo, al cantiere abbiamo cominciato ad assemblare i blocchi e le sezioni progettate con la piattaforma. Il progetto è complesso anche per l’It: una nave è formata da alcuni milioni di parti, quindi le sfide riguardano le dimensioni dei dati da memorizzare, la complessità del setup e quella delle differenti fasi di lavorazione. Credo che questa implementazione abbia caratteristiche uniche, e il nostro prossimo passo sarà di portare altre navi sulla piattaforma Dassault, per poi ottimizzare il processo di ingegnerizzazione. Per rimanere davanti alla concorrenza dobbiamo produrre progetti di qualità sempre migliore, migliorare la gestione delle variazioni, e aumentare l’efficienza. E sono felice di poter già oggi raccogliere i frutti di questo lavoro, grazie alla collaborazione di Dassault».

Gli strumenti usati

Ma quali sono gli strumenti software usati da Meyer-Werft? La collaborazione di Dassault con il costruttore tedesco iniziò nel 1990 con Catia V4, la piattaforma Cad 3D più diffusa all’epoca. Ma quando Catia cominciò ad avvicinarsi all’end-of-life, si cominciò a pensare a come sostituirlo. Norbert Heimsoth, Plm business lead di Meyer-Werft, racconta che «nel 2009 valutammo l’adozione di un sistema Plm, ma non c’erano soluzioni complete sul mercato. Facemmo dei test e il sistema V6 di Dassault, oggi noto come 3DExperience, si rivelò il più adatto alle nostre esigenze, così nel 2010 iniziammo la collaborazione, con l’obiettivo di creare una soluzione specifica per gestire la costruzione di navi. Per darvi un’idea della complessità dei progetti da gestire, sappiate che una nave conta oltre 10 milioni di parti, più di 30.000 sensori, 40.000 punti luce, 25.000 tonnellate d’acciaio, 200 km di tubature e 2.000 chilometri di cavi elettrici. E tutto questo va gestito in una singola soluzione Plm. Tra l’altro, nel 2014 acquisimmo un cantiere finlandese,che venne quindi integrato nel sistema di gestione Meyer. Si arrivò quindi a una soluzione combinata, con 3DExperience a fare da base, e CadMatic usato per specifiche attività di routing».

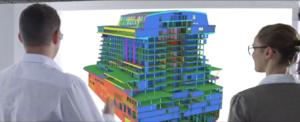

Con l’utilizzo di un sistema Plm come base, al centro del lavoro non ci sono più i disegni Cad, ma i dati del progetto. Il disegno rappresenta, tutt’al più, un formato di uscita dei dati stessi. Uno dei tanti possibili, perché i dati di progetto non riguardano più solamente le geometrie delle varie parti della nave, ma comprendono una serie di informazioni che collegano fra loro i materiali, gli impianti, ogni singolo componente, i relativi fornitori, eccetera. Inoltre ci sono i dati business, come i tempi di completamento, i costi, i materiali. Insomma, tutto quanto serve perché i dati rappresentino un vero e proprio gemello digitale della nave, non solo in senso ingegneristico ma anche da un punto di vista di business management. Un solo database, un solo cruscotto di controllo dal quale un dipendente può accedere a tutti i dati, o estrarre solamente quelli che lo riguardano per un dato componente e per una specifica fase di lavorazione. E su questa base di dati comune avviene la progettazione. Meyer per esempio usa un approccio sistemistico/ingegneristico nello stabilire i percorsi delle tubazioni e dei cavi elettrici, e gli elementi fondamentali sono i dati di progetto, mentre i disegni sono semplicemente un formato di visualizzazione, un link fra engineering data e logical design. Il routing quindi è basato sui dati logici, e c’è un collegamento diretto fra l’oggetto “cavo” e il Cad 3D, tramite punti di connessione.

Il ruolo della 3DExperience nel favorire l’agilità

In tutto questo, come fa la piattaforma 3DExperience a migliorare l’agilità aziendale? Ebbene, la piattaforma entra in azione fin dai primissimi passi, quando il cliente richiede la costruzione di una nuova nave e bisogna tradurre le sue richieste in qualcosa di ben strutturato. L’utilizzo di strumenti 3DExperience basati su cloud consente di abbassare i costi già durante questa prima fase. Una successiva fase di configurazione della nave vedrà l’utilizzo di un sistema di inventory che consentirà di scegliere le migliori componenti fra quelle già a disposizione e memorizzate nella base dati. Nella terza fase, quella nella quale si dettaglia il progetto, la parola d’ordine diventa collaborazione. Bisogna coinvolgere molti subfornitori, che spesso usano sistemi Cad diversi, ed è necessario far parlare fra loro i vari sistemi, perché su questi progetti devono essere eseguite le simulazioni necessarie a garantire che le prestazioni del prodotto finito soddisferanno le richieste del committente.

In questa fase si deve anche iniziare l’attività di controllo dei costi e il sistema deve essere in grado di tracciare le componenti, le modifiche, le attività eccetera. La piattaforma 3DExperience consente tutto questo, e gestisce requisiti, costi e risorse, mantenendo i dati sempre accessibili e aggiornati, per ogni persona coinvolta e da un singolo cruscotto, senza conversioni. Il tutto porta a una semplificazione del processo di creazione dell’offerta, fino alla sua trasformazione definitiva in ordine di acquisto. È a questo punto che inizia la quarta fase, quella durante la quale si pianifica l’intero processo – dalla progettazione definitiva alla consegna. È anche la fase nella quale si inseriscono in modo definitivo le informazioni riguardanti la supply chain, la produzione, l’allocazione delle risorse. Qui, è fondamentale che il software fornisca strumenti robusti per la gestione dei workflow, che garantiscano trasparenza assoluta sui tempi in ogni momento e a tutte le persone coinvolte nel progetto.

In tutto questo, appare chiaro il vantaggio di disporre di una piattaforma che non fornisca solo i tool di progettazione Cad, ma anche il sistema Plm che avrà il controllo del database e permetterà, nel prosieguo dei lavori, di spostare l’attenzione dal disegno ai dati. In questo modo, l’intero team può contare su un modello sempre aggiornato, un vero e proprio digital twin della nave in costruzione, non semplicemente dal punto di vista ingegneristico, ma anche da quello del business. Un modello quindi che non serve solo a simulare la disposizione dei pesi o a verificare gli ingombri dei sistemi di bordo, o a simulare i livelli di stress delle strutture portanti, ma che permette di conoscere in ogni momento a che punto è l’avanzamento dei lavori, di apportare una modifica a tutte le cabine con una singola operazione, di ricalcolare i costi in caso di variazioni di progetto, e magari di creare rendering fotorealistici per il marketing del cliente. E che, sul prossimo progetto, consentirà di riutilizzare il maggior numero possibile di componenti già codificati. Tutte queste cose – data base centralizzato, cruscotto unico, capacità di comunicazione e collaborazione disponibile in cloud per tutto il personale coinvolto, tracciabilità e workflow – fanno sì che i tempi per l’esecuzione delle varie fasi si contraggano significativamente, e rendono più rapidi anche i processi relativi a variazioni, personalizzazioni e riutilizzo di elementi precedentemente progettati per altre commesse. In sintesi, consentono di agire rapidamente e reagire prontamente ai cambiamenti, mantenendo il controllo dei tempi, dei processi e dei costi: essere agili è esattamente questo.