L‘economia circolare è il paradigma economico per coniugare correttamente la twin transition, digitale e sostenibile, attraverso lo sviluppo di sistemi produttivi innovativi e nuovi modelli di business. Il ragionamento è il seguente: decarbonizzazione e risparmio energetico sono fondamentali, devono obbligatoriamente passare attraverso la digitalizzazione, ma non bastano o, meglio, non sono elementi isolati.

Perché, oltre a cambiare il modo di produrre e consumare energia, bisogna ottimizzare l’utilizzo delle materie prime, che non solo scarseggeranno sempre di più ma già oggi creano problemi di approvvigionamento in un contesto internazionale rischioso. I due elementi, transizione energetico e risparmio delle materie prime, sono strettamente collegati. Davide Chiaroni, ordinario di ingegneria gestionale del Politenico di Milano, propone un paradosso: «rinnovabili, mobilità elettrica e aerospazio sono i tre ambiti trainanti degli investimenti in sostenibilità. Ma sono anche settori che consumano significativamente le risorse». Quindi, senza inserirli correttamente in una nuova economia «il rischio è che per risolvere un problema, ne aggraviamo un altro».

L’equazione è complessa, comprende processi più efficienti, riduzione degli sprechi in produzione, ri-uso e riciclo dei materiali, quindi prodotti svincolati dalle materie, valorizzazione della filiera. Questo riguarda i big della filiera dell’energia, che devono declinare il passaggio alle rinnovabili (Enel Green Power), o adeguare le infrastrutture a mercato della produzione meno centralizzata e più distribuita (da qui, gli investimenti di Terna nella rete). Ma l’intera industria deve innovare anche dal punto di vista del modello economico. Fra l’altro, le soluzioni basate sull’economia circolare stimolano la crescita.

Eco Store, azienda familiare nata nel 2001 a Milano, produce cartucce ricaricabili: durante il Covid ha rilevato un picco di domanda, e per soddisfarlo ha aperto una nuova linea di produzione semi-automatizzata con un innovativo sistema per realizzare prodotti rigenerati. «Abbiamo investito 1,8 milioni di euro» racconta a Industria Italiana il direttore operativo, Federica Girardi, e il prossimo obiettivo è la commercializzazione all’estero.

Itema Group, big delle macchine per la tessitura, ha messo a punto con lo spin off Itema Lab una nuova tecnologia per ridurre gli scarti dei tessuti. «Una tecnologia innovativa, sviluppata da giovani», sottolinea l’innovation manager Massimo Arrigoni.

Bazzica Group, azienda umbra specializzata in manufatti di polistirolo, ha innovato i macchinari di produzione, che realizza internamente. Risultato: «abbiamo 6mila prodotti che hanno dal 15 al 60 di materiale riciclato», sottolinea la responsabile dell’Ufficio Ambiente Daniela Riganelli.

Boxy System costruisce invece cabine insonorizzate per il settore musicale, ma anche per l’industria. Non ha pensato di introdurre materiali sostenibili nei pannelli, ma ha innovato il modello di business puntando sulla modularità dei box e sulla garanzia delle performance dell’installato. «Il sistema costruttivo riduce il peso del trasportato al 20%, o anche di più, perchè i materiali inerti vengono presi a chilometro zero» racconta il ceo, Claudio Lamberini. Sono tutti esempi che uniscono sostenibilità, innovazioni tecnologiche e di processo, e nuovi modelli di business presentati nel corso di un aperitivo tecnologico a Made 4.0 dedicato al tema “Sostenibilità ambientale: sfida o opportunità per l’industria?“. Vediamo che risposte hanno dato Davide Chiaroni, ordinario di Ingegneria Economico-Gestionale al Politecnico di Milano, Daniela Riganelli, responsabile Ufficio Ambiente Bazzica srl, Federica Gerardi, direttore operativo Eco Store, Claudio Lamberini, Ceo Boxy systems, Massimo Arrigoni, tessile innovation manager Itema Group.

La transizione energetica non è neanche a metà strada, il riutilizzo delle materie prime solo all’inizio, sul riciclo c’è il nodo della plastica

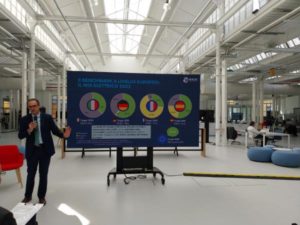

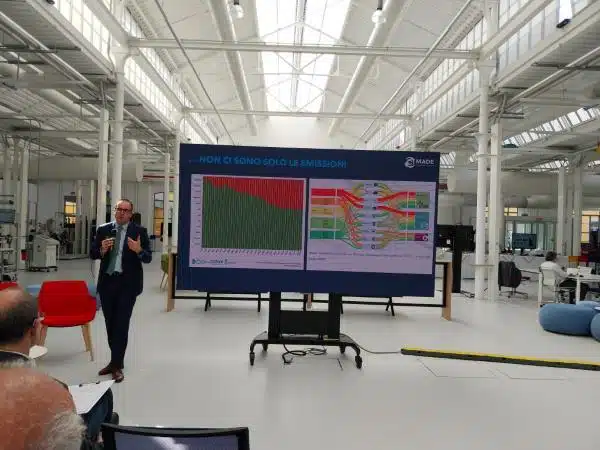

Basandosi sui dati, la strada da fare è ancora lunga, oltre al fatto che gli anni a disposizione per percorrerla non sono moltissimi. Per quanto riguarda la transizione energetica, Chiaroni ricorda che secondo il report Iea (international energy agency) 2023 «oltre la metà del consumo mondiale di energia è ancora basato sulla fonte fossile». E l’obiettivo, è il Net Zero al 2050. L’Italia deve raggiungere entro il 2030 il 65% di energia elettrica da fonti rinnovabili, che corrisponde all’attuale quota di fossile, quindi vanno praticamente invertite le attuali proporzioni.

E siamo alle materie prime. «Dagli anni 70 sono cresciuti esponenzialmente economia e consumi, e quindi cominciano a scarseggiare le materie prime». La nostra economia «è ancora basata sulla linearità fra domanda e consumo di risorse». Proseguendo senza cambiamenti disruptive, o limitiamo la domanda, oppure consumiamo meno risorse (il che significa anche aumentare le diseguaglianze). L’economia circolare cambia il paradigma, perché svincola «la vita delle risorse dai prodotti, attraverso il ri-uso». Ebbene, al momento, a livello internazionale, «siamo solo al 7,2% di questo obiettivo».

C’è in realtà una nota positiva, rappresentata, dal fatto che l’Italia ha già raggiunto e superato il target al 2030 del 65% di riciclo di tutti gli imballaggi rifiuto (lgs 116/2020 sull’economia circolare). E come vedremo ci sono nuove sfide: il polistirolo, un polimero rigido che si disperde facilmente nell’ambiente, «nelle piattaforme Corepla (il consorzio nazionale per raccolta, riciclo e recupero degli imballaggi in plastica) non è gestito bene, e nemmeno dalle aziende di servizio. Quindi, ha percentuali di riciclo basse, intorno al 30%», segnala Riganelli. Siccome la produzione sta crescendo, è urgente attivare la filiera di recupero. C’è anche un’altra normativa stringente, il nuovo regolamento imballaggi UE, che prevede «la riduzione del 15% degli imballaggi in plastica, e impone la produzione di imballaggi con almeno il 35% di materiale riciclato al 2030, e al 65% entro il 2040».

La sfida per i big dell’energia: con le rinnovabili la produzione è distribuita

Come detto, stiamo parlando di una transizione che richiede enormi investimenti e presenta elementi di complessità. Chiaroni ne propone alcuni, relativi per esempio alla realizzazione di nuove infrastrutture e alla dismissione di asset obsoleti. Il paradigma tradizionale si basa su un sistema di distribuzione centralizzato, sia nel gas sia nell’elettricità. Con le rinnovabili, «la generazione è distribuita, e questo comporta nuovi modelli produttivi (ad esempio, le Cer, comunità energetiche rinnovabili), e nuove infrastrutture (deve cambiare anche la rete)». Non a caso, Enel investe nelle energie rinnovabili con Enel Green Power, Terna sta realizzando nuovi elettrodotti. Altro fattore importante: il tempo. La transizione richiede la dismissione di diversi asset. «Una transizione più lenta consente di bilanciare nuovi investimenti e disinvestimenti, mentre una maggior velocità porta a tagliare rapidamente asset che invece potrebbero continuare a funzionare».

In definitiva, «bisogna allineare il sistema economico verso questa trasformazione, rendendo finanziabile solo quello che è coerente con l’obiettivo». E’ quello che succede con i rating Esg, premiati dai fondi di investimento. In secondo luogo, vanno pensate nuove soluzioni anche di business, intervenendo sugli attori della filiera. Come detto, la sostenibilità è un’occasione per abilitare la trasformazione delle imprese, la crescita, e in definitiva una nuova economia. Come si fa? Proponiamo gli esempi pratici offerti dalle quattro case history presentate al competence center Made 4.0.

Eco Store, una nuova fabbrica digitalizzata per il riciclo delle cartucce

Per Eco Store il riciclo è il core business sin dalla nascita. È stata fondata nel 2001 a Milano da due fratelli, che hanno pensato di produrre cartucce per stampanti alternative a quelle originali. Ha investito in tecnologie 5.0, con un nuovo impianto di produzione, e prepara il salto internazionale. «Quando abbiamo iniziato il rigenerato era sinonimo di risparmio ma scarsa qualità», ricorda il direttore operativo Federica Gerardi. Il primo salto è stato fatto nel 2008, con un sistema proprietario di ricarica delle cartucce. «Nei 250 punti vendita che abbiamo in Italia, le ricarichiamo in pochi minuti». Nel 2012 è arrivato anche il primo packaging sostenibile di carta riciclata al 100 per cento», grazie a un’iniziativa che coinvolge i clienti: si riutilizzano le scatoline che vengono riportate nei negozi. Per consentire il recupero viene utilizzata una carta più spessa, resistente agli urti. «Con questa iniziativa, abbiamo risparmiato 2mila 300 metri cubi di carta». Ma l’idea della nuova linea di produzione è arrivata nel 2020, con il Covid. Le persone andavano a comprare le cartucce per stampare le certificazioni, e il sistema Ink Evolution di ricarica non consentiva di soddisfare a domanda. E’ stato realizzato un impianto di produzione, entrato in funzione nel 2023. E’ una linea di produzione semi-automatizzata, che rigenerare la cartuccia. «Le puliamo sia internamente che esternamente e poi le ricarichiamo. La fase di lavaggio è complessa, richiede diverse fasi e strumenti appropriati. Sulla linea vengono prodotte sei cartucce per volta, 500-600 al giorno». Un progetto da 1,8 milioni di euro, con un finanziamento europeo. «La stima sul ritorno esatto dell’investimento sarà nel 2026, con tre anni di produzione». Nel frattempo, le cartucce verranno anche commercializzate all’estero.

Itema Lab, meccatronica sofisticata e nuovi macchinari per ridurre gli sprechi di tessuto

Itema è un big della produzione di macchine per la tessitura, vendute in Cina, India, Turchia e altri paesi europei (in tutto l’Europa rappresenta il 10-15% del mercato). Itema Lab è uno spin off, controllato al 100%, dedicato a ingegneria e sviluppo del prodotto, con un team di 20 persone concentrate sull’innovazione, quindi anche sulla sostenibilità. Già il salto dalla meccanica alla meccatronica aveva rappresentato un primo passo verso la sostenibilità perché ha migliorato l’efficienza delle macchine, sottolinea l’innovation manager del gruppo, Massimo Arrigoni. «La riduzione delle trasmissioni meccaniche, sostituite da comandi diretti motorizzati, ha portato a ridurre il consumo energetico in modo sostanziale». Oggi i controlli meccatronici sono sempre più sofisticati e veloci, con 600 inserzioni di trama a minuto. Il risparmio va anche sul costo del tessuto, che incamera l’energia. E ci sono «ulteriori evoluzioni del nostro prodotto orientate a ridurre costi e scarti di produzione». Prendiamo la realizzazione del tessuto con le macchine a pinza: «richiede di aggiungere all’estremità del tessuto una parte di prodotto che serve solo per il processo di tessitura, ma poi viene tagliato e scartato». In una tessitura denim, «una macchina scarta circa 1 tonnellata di filati per funzionare». Itema ha sviluppato un dispositivo che aggiunto alla macchina elimina uno dei due lati dello scarto. Le professionalità innovatrici di Itema Lab: ingeneri meccanici, soprattutto meccatronici, progettisti hardware e sviluppatori software, esperti di simulazione.

Bazzica Group e i nuovi macchinari per il riciclo del polistirolo

Bazzica, come detto, è attiva nei polistiroli. Azienda umbra, 180 dipendenti, ha creato una holding di nove società con diverse attività, che vanno dalla produzione di manufatti tailor made (per esempio, imballaggi per lavatrici), a quella dei macchinari per realizzarli, al trasporto. Il polistirolo, spiega Riganelli «si usa per consumare meno risorse rispetto alla plastica rigida, perché ha il vantaggio che pesa poco», per cui mentre il difetto è che i tir viaggiano trasportando aria».

Il problema è che recupero e riciclo sono invece più problematici. Il polistirolo si smaltisce con gli imballaggi, insieme alla plastica. Ma, contrariamente alla plastica, «può essere riciclato al 100% perché non contiene additivi». Bazzica «va direttamente dai produttori di rifiuto (ad esempio, i clienti che usano il polistirolo), lo recupera, e ha l’autorizzazione ambientale al riciclo, che effettua con macchinari proprietari».

All’inizio «riciclavamo solo lo scarto interno. Poi, abbiamo progettato macchine per riottenere la perla espansa e re-introdurla nei nuovi manufatti. Infine, abbiamo introdotto la possibilità di recuperare anche il rifiuto. Oggi ricicliamo 500 tonnellate di polistirolo espanso, e abbiamo 6mila prodotti che hanno dal 15 al 60% di materiale riciclato». L’investimento nelle tecnologie innovative per il riciclo del polistirolo riguarda anche controllo di processo e utilizzo di energia rinnovabile, per avere le certificazioni sul carbonfootprint.

Boxy system, zero inquinamento acustico con garanzia delle perfomance

Boxy System invece produce un sistema modulare di ambienti confinati (box) a prestazioni acustiche certe e garantite. In pratica, cabine insonorizzate. Lavora quindi con settori che richiedono prestazioni acustiche (broadcasting, audiometrica, industria, studi televisivi). Qui la cifra della sostenibilità non è determinata dai materiali che vengono utilizzati ma, spiega Lamberini, «dalla garanzia sull’installato a livello di performance. Forniamo prodotti che non necessitano di manutenzione, e con una vita molto lunga». L’azienda sta valutando anche di inserire materiale riciclato nei pannelli, ma non lo ritiene prioritario. Questo è un caso particolare, perché il risparmio ambientale non è sostanzialmente misurabile in base a parametri ad oggi disponibili.

C’è però un sistema di produzione e assemblamento che «riduce il peso del trasportato, perché i materiali inerti vengono presi a chilometro zero». Una soluzione a moduli, che si smonta e rimonta facilmente, per cui i pannelli hanno una vita molto lunga. «Non buttiamo via più dello 0,5% dei pannelli».