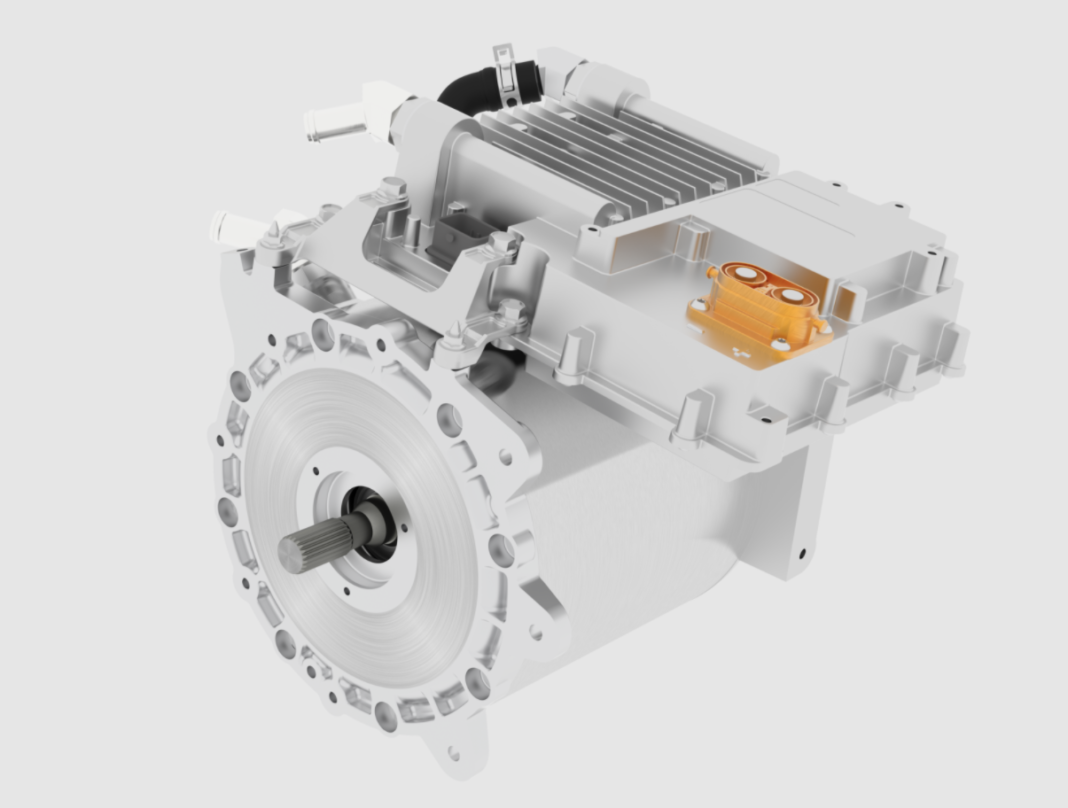

«L’elettrificazione dell’Off-Highway? È una partita che si gioca a colpi di algoritmi». Lo pensa Lorenzo Serrao, lead engineer, electrification di Dana Rovereto Technology Center, il centro di ricerche a livello mondiale che la multinazionale Dana Incorporated, ha fondato nel Polo Meccatronica di Rovereto (Trento). Dana, con un fatturato di 7,1 miliardi di dollari e più di 38mila dipendenti, è leader nella componentistica auto: produce assali, trasmissioni, inverter, gearbox e sistemi di e-propulsion per veicoli leggeri, commerciali e Off-Highway. Ma che c’entrano gli algoritmi con l’elettrificazione dei veicoli dell’underground mining, dei carrelli elevatori, delle macchine da cantiere e dei trattori?

C’entrano sotto diversi profili. Anzitutto, in fase di progettazione. Grazie agli algoritmi, si realizzano sistemi di simulazione in grado di stimare in anticipo i consumi, valutazione fondamentale per mezzi che devono affrontare lavori che richiedono una grande potenza. E poi gli algoritmi, per Serrao, sono peraltro strategici per tutta la vita del mezzo elettrificato. Il motore ha bisogno di un’intelligenza di controllo; la batteria non può funzionare senza un battery management; infine, tutti i sottosistemi – quelli che ad esempio regolano una benna o una pala – devono dialogare insieme e agire in maniera coordinata e in modo da utilizzare la minore quantità di energia possibile.

È uno dei motivi per cui Dana, che si propone agli OEM come leader per l’elettrificazione, gli algoritmi se li “scrive” da sola, nei diversi centri di meccatronica che ha costituito in tutto il mondo, tra i quali Dana Rovereto Technology Center. L’intervista a Serrao è stata realizzata nel corso di Inn4mech 2021, evento internazionale dedicato alle più avanzate frontiere della meccatronica e organizzato da Trentino Sviluppo, polo di riferimento per aziende, startup e professionisti sul territorio che offre servizi tecnologici ad alto valore aggiunto e dà impulso all’innovazione e allo sviluppo sostenibile.

D: Cosa viene elettrificato nell’Off-Highway? L’intero mezzo? O altrimenti, quali componenti?

R: Oggi molti sono i componenti oggetto di elettrificazione nell’Off-Highway: la driveline (p.es. trasmissioni e assali) e le funzioni di lavoro, che sono ad esempio le attrezzature per il sollevamento o, in agricoltura, quelle per la semina. C’è una ragione di fondo: tutti questi nuovi componenti, se elettrici, sono molto più precisi, più accurati – e questo è già un vantaggio. Inoltre, mentre il diesel era sempre operativo, il motore elettrico che attiva questi sistemi agisce solo quando è necessario, e ciò corrisponde ad un risparmio. Infine, le disposizioni normative e regolamentari sulle emissioni sono sempre più rigorose, e ciò porta alla dismissione dei sistemi termici di potenza in certi mercati. Il trend, attualmente, è verso il full-electric, che riguarda anche il propulsore per lo spostamento del veicolo. Ma ciò non è possibile in tutti gli ambiti dell’Off-Highway.

D: In quali ambiti dell’Off-Highway si va verso il full-electric e in quali ciò non sta accadendo?

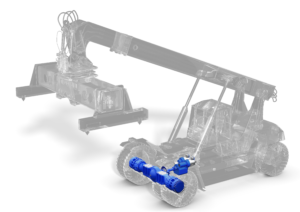

R: Nell’underground mining, ad esempio, sempre più le macchine sono elettrificate. Dietro, c’è soprattutto una questione di risparmio economico. Prima, infatti, con i motori diesel, era necessario, per consentire ai lavoratori di respirare aria pulita, installare potenti ventole che consumavano energia e di conseguenza soldi. Ora, con i mezzi green, è tutto cambiato. Un altro segmento sostanzialmente elettrificato è quello dei carrelli elevatori. Ciò era già vero per i muletti; ciò che è cambiato è che il trend riguarda anche le grosse macchine destinate a spostarsi anche al di fuori dello stabilimento; qui incidono soprattutto i nuovi regolamenti ambientali, per esempio in ambienti come porti ed aeroporti. C’è poi l’ambito delle macchine da cantiere, come gli escavatori e le pale gommate. In questo caso le soluzioni full electric compatte sono adottate in ambito urbano per evitare le emissioni e anche per ridurre l’inquinamento acustico, che altrimenti è poco sostenibile. Per ora non sono molto diffuse, ma a mio avviso, cresceranno molto nei prossimi anni. L’ultimo segmento in evoluzione è quello dei mezzi agricoli. Da questo punto di vista è indietro rispetto agli altri, e l’elettrificazione del propulsore resta un punto interrogativo, attualmente. Per ora ci sono diversi esperimenti, ma non sono certo che abbiano un futuro nel mercato. Nella pratica, si vendono solo mezzi dotati di alcuni sistemi ibridi, come l’attrezzatura specialistica che serve all’alimentazione delle funzioni di lavoro (per esempio lo spargimento dei fertilizzanti).

D: Come mai il trattore full electric non si fa?

R: Perché, sulle macchine più potenti, non si riesce a raggiungere un bilanciamento fra l’energia a bordo e quella necessaria a svolgere un intero turno di lavoro. Per spiegarlo in modo semplice: oggi una batteria può accumulare una carica limitata di energia; per lavori pesanti, che richiedono grande potenza, servono dunque più batterie; ma anche queste hanno un peso considerevole, che aumenta il consumo energetico e quindi aggrava la situazione. In pratica si crea un circolo non virtuoso, dal quale si fatica ad uscire. L’energia che si riesce ad installare a bordo non basta. E mentre un muletto può essere ricaricato in fabbrica, un trattore non può fare la stessa operazione in mezzo ai campi.

Trattori e scavatori elettrici? Popoleranno il futuro dell’off-highway! Parola di Dana Incorporated

D: Che impatto ha l’elettrificazione sulle macchine Off-Highway?

R: L’elettrificazione porta non solo sostenibilità di sistema, ma anche “intelligenza” ai nuovi mezzi green. Perché passare dal diesel all’energia elettrica comporta un vero e proprio cambiamento di paradigma: tante funzioni di lavoro per tanti anni hanno operato in un certo modo; la transizione ha “costretto” (per così dire) gli ingegneri a riaprire i file, a considerare nuove soluzioni che tenessero conto non di una singola, ma di diverse attività. Si tratta di coordinare il lavoro di tanti motori elettrici, e quindi di più fonti di potenza: una per la pompa e una per la trasmissione e così via. Occorrono quindi sistemi avanzati e digitalizzati in grado di controllare apparati sempre più complessi.

D: Sotto questo profilo, gioca un ruolo sempre più rilevante la sensoristica.

R: Sempre più, si parla di fusione di sensori: espressione con la quale ci si riferisce all’estrazione dei dati da più fonti diverse per generare informazioni più coerenti, accurate e utili rispetto a quelle fornite da qualsiasi singolo sensore. Il vantaggio principale di questo approccio è la riduzione dell’incertezza: ad esempio, si potrebbe potenzialmente ottenere una stima più precisa della posizione di un oggetto all’interno di un sistema combinando più fonti di dati come videocamere e segnali di localizzazione wifi. In questo contesto, gli algoritmi per l’elaborazione delle grandezze assumono un grande rilievo; ma anche in una fase precedente, quella della simulazione e della modellazione.

D: Come sta cambiando questa attività di simulazione e modellazione con l’elettrificazione dell’Off Highway? E che ruolo giocano gli algoritmi?

R: Con l’elettrificazione la simulazione sta acquisendo un valore molto superiore, e per un semplice motivo: l’energia è più preziosa di prima. Con il diesel, qualche litro in più o in meno di gasolio poco cambiava; con i motori elettrici e la limitata capacità delle batterie, la carica e il consumo sono fondamentali, per cui bisogna a tutti i costi aumentare l’efficienza del mezzo e al contempo ridurre la taglia delle batterie, per il problema del rapporto di massa cui abbiamo accennato prima nel caso dei trattori. Ecco, con la simulazione si può stimare il consumo, e con algoritmi di controllo ed ottimizzazione sempre più avanzati si può cercare una soluzione tecnica che tenga conto di tutti gli aspetti tra cui l’ingombro degli accumulatori. Insomma, oggi senza algoritmi non è possibile ottimizzare il comportamento dell’intero sistema; con l’elettrificazione non ha senso, per ciò che si è detto, progredire solo su un aspetto. Peraltro, esistono modelli di simulazioni molto diversi gli uni dagli altri a seconda del componente oggetto di questa pratica e del problema da risolvere.

D: Dunque, l’elettrificazione è tutta una questione di algoritmi.

R: Sì. Attualmente l’elettrificazione non è immaginabile a prescindere da uno sviluppo continuo di algoritmi. Infatti, questi non sono solo fondamentali nella progettazione del mezzo, come abbiamo visto; ma lungo tutta la sua vita operativa. Con la fusione dei sensori si ottiene la diagnostica e la manutenzione predittiva; il motore ha bisogno di un’intelligenza di controllo; la batteria non può funzionare senza un battery management system (che ne monitora lo stato, calcola i dati secondari, segnala le informazioni rilevanti, controlla l’ambiente, la temperatura, i consumi ecc…);infine, tutti i sottosistemi – quelli che ad esempio regolano una benna o una pala – devono dialogare insieme e agire in maniera coordinata e in modo da utilizzare la minore quantità di energia possibile, e anche ciò richiede appositi algoritmi. La difficoltà è quella di realizzare un disegno complessivo, che metta insieme tutte le attività che abbiamo citato.

D: Voi di Dana Incorporated dove “scrivete” gli algoritmi?

R: I nostri centri di sviluppo globali sono strategicamente situati in nove paesi con più di 2.000 ingegneri, tecnici e ricercatori che progettano e sviluppano nuove tecnologie e prodotti, tra cui i sistemi innovativi per l’elettrificazione. Da aprile 2015 è operativo nel Polo Meccatronica di Rovereto (gestito da Trentino Sviluppo) il nuovo centro ricerche di livello mondiale Dana Rovereto Technology Center che si occupa di sistemi avanzati e innovazione per la divisione Off-Highway; ed è proprio lì che scriviamo nuovi algoritmi che consentono di collegare tutti i sistemi che compongono il powertrain. Costituiscono uno dei due pilastri della nostra azione: l’altro è l’efficientamento dei sistemi di trasmissione per contenere le perdite di potenza, che dipendono dal design dei componenti del flusso del lubrificante, e anche qui la simulazione ha un grande rilievo.

Ripubblicazione dell’articolo pubblicato il 9 settembre