La competizione industriale si gioca sulle piattaforme di automazione che sono state create per abilitare la digitalizzazione dell’ambiente di fabbrica. Tra queste, ctrlX Automation di Bosch Rexroth permette la creazione di architetture Industry 4.0 per una comunicazione tra tutti gli strati funzionali e operativi d’impresa, OT e IT. Con questa tecnologia la multinazionale dell’industrial automation concretizza la visione data driven della smart factory, un ambiente di produzione ad autonomia avanzata dove la conoscenza viene generata a partire dai dati acquisiti on field, non più confinati a bordo macchina ma esportabili verso edge e cloud.

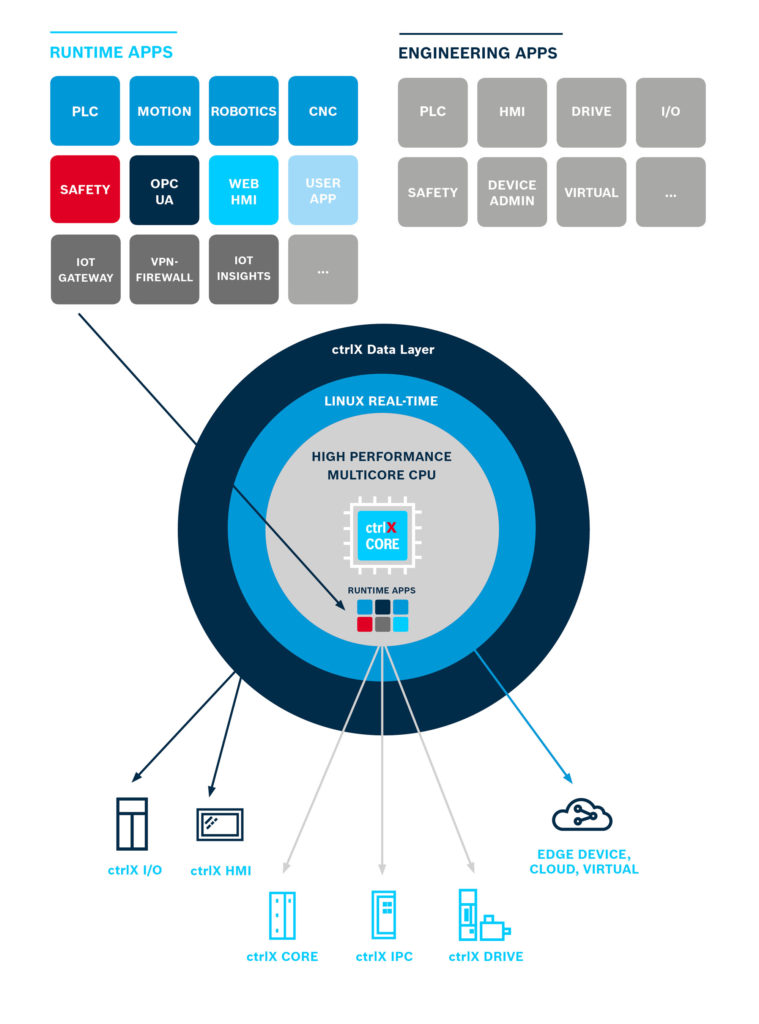

ctrlX Automation è il motore per creare un’intelligenza distribuita, capace di ottimizzare e connettere tutti i flussi informativi che vengono generati nello shop-floor, dando a Oem e utenti finali l’opportunità di creare funzionalità aggiuntive per il monitoraggio degli asset di fabbrica – macchine o impianti – in logica preventiva e predittiva supportata da modelli digital twin. Le elaborazioni sono decentralizzate e possono avvenire on edge – preferibilmente per l’ottimizzazione dell’operatività real time – o in cloud, per interventi di analytics su grandi volumi di dati. La filosofia con cui è stata concepita la piattaforma si contraddistingue per essere un sistema aperto, che consente l’integrazione di hardware e software di terze parti in termini di connettività e di compatibilità con tutte le interfacce di automazione, garantendo al tempo stesso alte performance.

«La digitalizzazione si nutre della possibilità di reperire più dati e più informazioni dalle macchine», afferma Carlo Mariani, head of Business Digital product portfolio di Bosch Rexroth. «I dati raccolti permettono di elaborare nuovi modelli di business o servizi che fino a poco tempo fa erano impensabili, con applicazioni e funzionalità aggiuntive dedicate all’analisi dei dati per una diagnostica preventiva o predittiva. Grazie a questa nuova architettura software, produttori di macchine e utilizzatori finali possono trovare la specifica soluzione di Industrial IoT per la digitalizzazione di fabbrica».

Una piattaforma IoT per la fabbrica del futuro

Con la creazione di ctrlX Automation nasce una piattaforma per lo sviluppo di applicazioni o algoritmi a supporto di un’autonomia operativa avanzata. È lo strumento per monitorare e ottimizzare i propri asset fisici e i propri processi, sfruttando la loro rappresentazione digitale. Lo potremmo definire come il sistema operativo per la smart factory in grado di preservare vecchi e nuovi investimenti in una logica di sostenibilità di lungo termine. ctrlX Automation è sinonimo di tecnologia future ready, a prova di futuro. Come dice Mariani, «Consente di lavorare oggi con la tecnologia di domani: massima flessibilità, grandi prestazioni e compatibilità con tutti i futuri standard di comunicazione. È infatti già predisposto per gli standard di comunicazione come “Opc Ua over Tsn” e 5G. In altre parole, è la piattaforma abilitante per l’infrastruttura IoT della fabbrica del futuro».

Flessibilità e apertura per integrare vecchi e nuovi asset di produzione

Con ctrlX Automation siamo di fronte a una piattaforma di automazione aperta e ad alto grado di connettività, capace di integrare brown e green field in una dimensione Industry 4.0. Più di 30 opzioni di connessione e standard di comunicazione offrono la massima flessibilità, dal campo al cloud. Le sue funzioni possono essere estese con app, hardware e software di terze parti. Interfacce e protocolli di comunicazione offrono la massima estensione di connettività e l’ampia nella scelta di linguaggi di programmazione lascia agli sviluppatori la massima libertà espressiva. ctrlX Core è basato su una nuova generazione di processori multicore a 64 bit ad alte prestazioni che forniscono una potenza di calcolo sufficiente per tutte le attività di automazione. Può essere integrato in controlli embedded, nei pc industriali o direttamente negli azionamenti.

ctrlX Automation come tecnologia abilitante: un’architettura edge

Nella visione che ha ispirato l’automazione di nuova generazione di Bosch Rexroth una delle priorità è stata quella di avere una piattaforma in grado di includere in una dimensione digitale tutte le macchine esistenti in un ambiente di produzione. Acquisire i dati da un qualsiasi sistema, parte o componente, per poterne controllare il funzionamento, fare manutenzione preventiva e predittiva. «In una qualsiasi fabbrica il ciclo di vita delle macchine può superare anche i 25 anni, racconta Mariani. In questo caso mettere le mani dentro a un Plc diventa complesso. Insomma, diventa complicato intervenire sull’esistente. La soluzione? Affiancare un sistema che permetta di introdurre delle funzionalità aggiuntive, senza inficiare il lavoro svolto da quanto già presente. E qui entra in gioco ctrlX Automation, che permette di prendere informazioni dal campo per elaborarle a un livello di superiore: l’edge computing, un hub che integri OT e IT e che gestisca informazioni che nascono nello shop floor per essere condivise in modalità bidirezionale con sistemi Mes ed Erp a supporto di tutti i processi di produzione. Elemento centrale dell’infrastruttura è l’IoT gateway il cui compito è interfacciarsi a valle a e a monte con tutti i punti di interconnessione che abilitano la digitalizzazione end-to-end, dal field al cloud, collegando tutti gli strati applicativi intermedi».

Connettività d’impresa a 360 gradi

Come spiegato dal manager di Bosch Rexroth, ctrlX Automation si candida ad essere una piattaforma di automazione in grado di gestire l’intero spettro di asset di cui si compone un ambiente manifatturiero-industriale in chiave digitale. Le informazioni che erano circoscritte a bordo macchina possono essere ora distribuite dove servono e quando servono, superando le barriere architetturali dell’automazione industriale di prima generazione. La differenza rispetto al passato? «Si lavora su piattaforme IT basate su sistemi operativi standard che preservano gli investimenti pregressi e permettono di evolvere integrando qualsiasi tecnologia futura, afferma Mariani. Escono nuovi prodotti? Nessun problema, vi saranno i connettori software che ne permetteranno l’integrazione. Devo interfacciarmi con un gestionale custom? Librerie di sviluppo Sdk consentono la scrittura del driver di riferimento».

Una risorsa abilitante la digitalizzazione della produzione

Digitalizzazione è integrazione. Ed è questo il presupposto con cui è stata creata ctrlX Automation. Come spiega Mariani, «In un ambiente industriale gli ordini vengono creati dagli uffici amministrativi e passati in produzione, l’operatore li legge e avvia la lavorazione. Fa partire la macchina, aspetta che il contapezzi arrivi al numero prefissato e via con l’ordine successivo. È una procedura non digitalizzata, che si lega con difficoltà alla quantità di materiale disponibile a magazzino. Si produce con una logica approssimativa che crea inefficienza e discontinuità dei processi. La nuova automazione si concentra invece sulla massima saturazione di tutte le risorse disponibili, ottimizzando l’intero ciclo di produzione, digitalizzando tutti i flussi di informazione tra i diversi comparti d’impresa».

Ottimizzazione delle linee di produzione

ctrlX Automation può essere utilizzata per ottimizzare linee di produzione dove sono presenti macchine che lavorano in sequenza. «Immaginiamo le classiche rulliere con motore asincrono che integrano le macchine a monte e a valle della stessa. Tutto funziona regolarmente se le velocità delle due singole macchine sono identiche. In caso di differenze servirà un buffer intermedio o un bilanciamento. Come realizzarlo? Intelligenza artificiale e machine learning si rivelano determinanti per applicare tecniche di ottimizzazione lavorando su dati empirici. Metto delle soglie, imposto target ottimali e il software monitora l’andamento gestendo eventuali deviazioni ».

Condition monitoring e digital twin

Se da una parte esiste il condition monitoring su base empirica, con alert che vengono generati se viene superata una certa misura fisica – velocità, pressione o altro – dall’altra esiste un monitoraggio basato sul digital twin, che può essere creato anche con i soli dati acquisiti nel corso del funzionamento del singolo asset. In questo caso, è l’algoritmo che lavora, apprende e migliora la precisione e affidabilità predittiva del sistema. Una procedura, come spiega Mariani, che si applica in presenza di sistemi di cui non si conosce il reale comportamento. «Se devo intervenire su una macchina o un impianto esistente privo di un modello digitale, questo lo posso implementare in progress. L’alternativa sarebbe ricorrere a complicate attività di reverse engineering. Si pensi, per esempio, a quanto complesso possa essere intervenire su sistemi idraulici che integrano componenti costruiti in momenti diversi. Ecco, in questo caso la sensorizzazione consente di costruire una rappresentazione digitale che mi permette di valutare il sistema nella sua interezza, componente per componente. Le correlazioni tra i diversi dati erogati dai sensori abilitano una logica incrementale di conoscenza, creando le condizioni per gestirne l’operatività e il funzionamento a livello ottimale», Insomma, come racconta Mariani, la realtà è molto più complessa di come la si può immaginare. In una fabbrica sono tipicamente presenti macchine di fornitori diversi, componenti e parti, comprati in momenti diversi. Per comprendere o predire le possibili criticità serve il digital twin: costruito a partire dai dati acquisiti nel funzionamento, consente una ottimizzazione dinamica della macchina o impianto.

L’app store per lo smart manufacturing

Bosch Rexroth ha sia le competenze consulenziali che le piattaforme per la digitalizzazione di fabbrica. Permette di agire con sensori su macchine vecchie e nuove, inserendo algoritmi allo stato dell’arte. Come afferma Mariani, «ctrlX Automation è una piattaforma che nasce coerente con il mondo IT. Ha un suo sistema operativo sul quale possono essere sviluppate ogni sorta di app IoT. Anche su prodotti di fornitori diversi». L’app store ctrlX World è il luogo dove utenti e Oem possono trovare la singola app sviluppata da Bosch Rexroth o dall’esteso ecosistema di partner per risolvere problemi specifici. Wittenstein ha per esempio creato un’app per stimare lo stato di salute dei suoi riduttori. In definitiva, ctrlX Automation è il playground comune su cui sviluppare funzionalità di smart manufacturing. «E’ il trait d’union tra mondo IT e OT basato su un sistema operativo robusto come Linux Ubuntu Core, dice Mariani. È possibile fare analisi dei dati con librerie di ultima generazione e poter eseguire codice in linguaggi di alto livello come Python. Una piattaforma aperta su cui si possono innestare tutte le funzionalità che si presentano all’occorrenza. Voglio avere una macchina con connettività bluetooth? Basta integrare un dongle acquistato da un qualsiasi marketplace. Non ho la necessità che Bosch Rexroth crei ogni volta lo specifico componente. Prendo quello che esiste nel mondo consumer e lo integro con ctrlX Automation ».