«La Transizione 5.0 rischia di essere parzialmente efficace, cosi come è accaduto con il piano Industria 4.0. In linea di principio è una buona cosa, perché parliamo della visione strategica di riduzione dei consumi, ed è positiva in assoluto come lo era l’idea alla base del 4.0. Tuttavia nell’applicazione il rischio è che non si abbiamo gli effetti sperati: l’applicazione pratica del piano 4.0 non ha fatto aumentare la produttività cosi come ci sarebbe stato da aspettarsi; un’applicazione non corretta e consapevole della transizione 5.0 non renderà l’industria green». Non fa sconti ai nuovi incentivi per la decarbonizzazione Corrado La Forgia, vice presidente di Federmeccanica, con delega alla Transizione Tecnologica ed Ecologica, nonché direttore generale della Vhit di Offanengo. Il suo è il punto di vista di una storica azienda della componentistica auto, che sta virando alla domanda di elettrico del mercato è che è stata parte del Gruppo Bosch per più di 25 anni e dal novembre 2022 acquisita da Weifu High-Technology Group Co, una delle maggiori aziende del settore Automotive in Cina (della quale il Gruppo Bosch detiene il 14%).

«Serve un tavolo a cui parti sociali e Governo si siedano per decidere, fuori dalla ritualità ma con azioni di sostanza, cosa vogliamo che l’Italia industriale sia nel prossimo decennio», dice La Forgia. «E se vogliamo centrare l’obiettivo chiave che è quello di aumentare la produttività, dobbiamo fare in modo che le azioni siano di sistema, non bastano incentivi che poi si fermano a metà dell’opera, non servono azioni spot che aggiustano un pezzetto e ignorano il quadro generale. Se aumenta la produttività, e quindi gli utili, le imprese saranno in condizione di investire in innovazione, creare nuovi prodotti e processi, offrire soluzioni innovative, favorendo ricerca, aggregazioni, e innovazione di prodotto». Gli incentivi in questo contesto possono aiutare ma non possono essere l’unico ingrediente di una strategia che deve essere complessiva.

Il Piano Transizione 5.0: tutto quello che c’è da sapere

Allora prima di vedere a fondo tutto quanto c’è di migliorabile in Transizione 5.0, vediamo in cosa consiste questo nuovo incentivo contenuto nell’articolo 38 del decreto 19/2024, in vigore dal 2 marzo scorso e teso ad agevolare l’efficienza energetica dei processi produttivi, l’autoconsumo di elettricità, l’economia circolare e l’uso efficiente delle risorse. Guardando nel dettaglio il contenuto della nuova agevolazione, ne possiamo far emergere anche i difetti, che sono tutto meno che banali.

Allora, la novità più dirompente è l’introduzione di tre nuovi crediti di imposta per una capienza di 6,3 miliardi di euro nel biennio 2024-25, che si sommano al piano transizione 4.0. Mentre quest’ultimo continuerà a incentivare l’acquisto di beni e software 4.0; il 5.0 invece introdurrà nuove misure per tutti gli investimenti in beni e attività che genereranno risparmi energetici o apporteranno efficienza energetica. I tre crediti in particolare agevolano:

a) acquisto di beni strumentali materiali o immateriali 4.0 per 3,78 miliardi di euro

b) Acquisto di beni necessari per l’autoproduzione e l’autoconsumo da fonti rinnovabili ad esclusione delle biomasse per 1,8 miliardi di euro

c) spese per la formazione del personale in competenze per la transizione verde per 630 milioni di euro.

Le attività oggetto dell’agevolazione dovranno produrre dei risultati misurati in termini di efficienza energetica e risparmio di energia. A tal fine sarà necessario rispettare una delle seguenti due condizioni: nel caso degli investimenti in beni 4.0, il risparmio energetico conseguito nei processi target dovrà essere pari ad almeno il 5% rispetto ai consumi precedenti per gli stessi processi; mentre nel caso di attività non legate a specifici processi target, la riduzione del consumo finale di energia dovrà essere di almeno il 3%.

Più in dettaglio, l’agevolazione è un credito di imposta è suddivisa in tre fasce, basate sul risparmio energetico e sul volume dell’investimento. In particolare:

- il requisito minimo è una riduzione dei consumi del 3% riferita all’intero impianto, o del 5% in relazione invece al singolo processo produttivo). In questo caso il credito ammonta al 35% per investimenti fino a 2,5 milioni; al 15% per investimenti da 2,5 a 10 milioni e al 5% da 10 a 50 milioni;

- sale al 40% a fronte di una riduzione dei consumi del 6% nel complesso o del 10% su impianti singolo, sempre per investimenti fino a due milioni. Mentre si attesta al 20% per investimenti tra 2,5 e 10 milioni e scende a 10, per la fascia di investimento superiore;

- infine, il credito è del 45% a fronte di una riduzione dei consumi del 10%, oppure del 15% se riferita al singolo processo, sempre per la fascia di spesa inferiore. Mentre si attesta al 25% per quella intermedia e al 15% per quella superiore.

| Investimento | Credito d’imposta:

riduzione dei consumi del 3%, o del 5% sul singolo impianto |

Credito d’imposta:

Riduzione dei consumi del 6%, o del 10% sul singolo impianto |

Credito d’imposta:

Riduzione consumi del 10%, oppure del 15% sul singolo impianto |

| Fino a 2,5 milioni di euro | 35% | 40% | 45% |

| Da 2,5 a 10 milioni di euro | 15% | 20% | 25% |

| Da 10 a 50 milioni di euro | 5% | 10% | 15% |

(Le aliquote sopra i 2,5 milioni si applicano sempre sulla parte eccedente)

Le certificazioni necessarie e gli interventi agevolabili

Fra i punti a favore, il fatto che il progetto dovrà essere accompagnato da certificazione ex ante da un professionista che attesti la validità dell’opera ed ex post un’ulteriore certificazione dovrà verificare che i parametri siano effettivamente rispettati.

Quanto alle procedure, le differenze rispetto al 4.0 sono due: la presentazione di una domanda al Gse e un tetto massimo di risorse. È agevolato l’acquisto di tutti i beni materiali (macchinari) e immateriali (software) già ammessi all’agevolazione 4.0 (l’elenco è dettagliato negli allegati A e B della legge 232/2016). Devono essere interconnessi al sistema aziendale di gestione della produzione o alla rete di fornitura, e abilitare i consumi energetici previsti dagli scaglioni sopra elencati. Il decreto specifica che fra i software sono compresi anche: programmi, sistemi, piattaforme o applicazioni per l’intelligenza degli impianti che garantiscono il monitoraggio continuo e la visualizzazione dei consumi energetici e dell’energia autoprodotta e autoconsumata, o introducono meccanismi di efficienza energetica, attraverso la raccolta e l’elaborazione dei dati anche provenienti dalla sensoristica IoT di campo (Energy Dashboarding); i software relativi alla gestione di impresa, solo se acquistati unitamente ai software, ai sistemi o alle piattaforme precedentemente elencati.

Infine, è agevolata anche la formazione, nel limite del 10% degli investimenti effettuati e fino al tetto di 300mila euro. Semplificando molto, si potrebbe dire che il Piano 5.0 incentiva l’acquisto di beni digitali che producono anche un risparmio energetico, oltre che l’autoproduzione di energia.

Un incentivo semplice nell’applicazione e nella definizione degli effetti, ma probabilmente inefficace

«Il decreto spiega già abbastanza bene cosa e come si vuole fare – continua La Forgia – Molto chiara l’indicazione della riduzione dei consumi e la tensione all’indipendenza energetica. Mi convince poco, però, la dicitura 5.0 perché dà l’idea di aver completato il piano 4.0 e di poter passare alla fase successiva ma cosi non è: subito dopo la grande crisi del 2008 l’Europa, sotto la spinta tedesca, aveva cominciato a porsi il problema di consolidare il pilastro della manifattura, generatore di valore aggiunto, profitto e welfare; nasce l’idea di Industrie 4.0, ovvero utilizzare le tecnologie abilitanti digitali per connetter gli impianti, trasformare i dati prodotti in preziose informazioni per il miglioramento continuo e l’utilizzo ottimale degli assets. L’idea, presentata come la quarta rivoluzione industriale, in realtà era la logica evoluzione di quella che era stata definita la terza rivoluzione industriale, ovvero i computer sempre più potenti al servizio dei sistemi produttivi ma non connessi tra loro in rete. La piena applicazione di questi principi, la diffusione della cultura del dato avrebbe permesso il passo in avanti ipotizzato. Ma è andata veramente così? La risposta a questa domanda è la chiave di tutto il ragionamento. E la risposta è sorprendente. «Allora, bisogna fare dei distinguo – continua il manager – Chi ha comprato o fatto revamping digitale di impianti, li ha connessi ed elabora proficuamente i dati generati ottiene un aumento produttività, secondo lo spirito di Industry 4.0. Ma è vero anche che, nella media, l’obiettivo non è stato centrato: perché sono acquistati tanti impianti, con un rinnovo del parco macchine in Italia e in Europa, però la produttività è rimasta piatta. Benissimo, quindi, tutti gli strumenti che possono servire ad agevolare le imprese ma attenzione a non tradire lo spirito originario».

Allora dove si è inceppato il meccanismo? Nel fatto che abbiamo comprato nuovi impianti ma non li abbiamo connessi, «quindi è per lo più restato inespresso il potenziale derivante dalla possibilità di far parlare le linee tra di loro le macchine, i cobot , le catene di fornitura: è l’IoT che crea aumento di produttività secondo Industry 4.0 non l’acquisto della macchina in sé. Diciamo che l’aumento di produttività non è l’unico elemento per valutare il funzionamento di Industry 4.0 ma è un elemento necessario. Peraltro, utilizzare al meglio le tecnologie abilitanti consente di liberare la componente umana da attività a non valore aggiunto e dedicare il tempo alla fase creativa e progettuale: quella che io chiamo Testadopera, attività fondamentale per la sostenibilità dell’azienda stessa».

E, secondo La Forgia, sono soprattutto le pmi, l’85% del nostro tessuto industriale, ad aver acquistato macchine che poi hanno lasciato silenti, scollegate. Perché manca all’interno di queste pmi, una reale cultura del dato che è ciò che fa la differenza. E dunque la produttività non aumenta perché non si fa manutenzione predittiva, non si eliminano gli errori sulle linee di produzione, non si riducono gli scarti al minimo. «Ci vuole serenità nel giudicare quello che si fa: il 3.0 era la prima rivoluzione informatica con cui abbiamo introdotto la tecnologia in linea. Il 4.0 avrebbe dovuto finalizzare la gestione di sistema dell’informatica, la digitalizzazione: così non è stato e dovremmo avere la serenità di ammettere che non è stato un successo pieno. Ecco perché parlare di 5.0 può essere perfino fuorviante. Non abbiamo ancora finito i compiti a casa con Industria 4.0. E le dirò di più: sono impressionato da imprenditori che parlano, a sproposito secondo me, di Industria 5.0 e quinta rivoluzione industriale: ho la sensazione che non abbiano mai capito fino in fondo i principi profondi e come dovrebbe funzionare la manifattura del futuro. Parlare per slogan, parlare di uomo al centro senza darne contenuti essenziali consapevoli può rivelarsi un boomerang comunicativo non indifferente».

Il difetto originale di Industry 4.0 che trasla sul 5.0

Industry 4.0 nasce come soluzione dopo un lungo periodo di stagnazione della manifattura italiana, iniziato nel 2008 almeno. La transizione digitale è stata individuata come la principale opzione per ritornare a un percorso di crescita: perché permette un uso più efficiente delle risorse e abilita modelli di business nuovi e profittevoli.

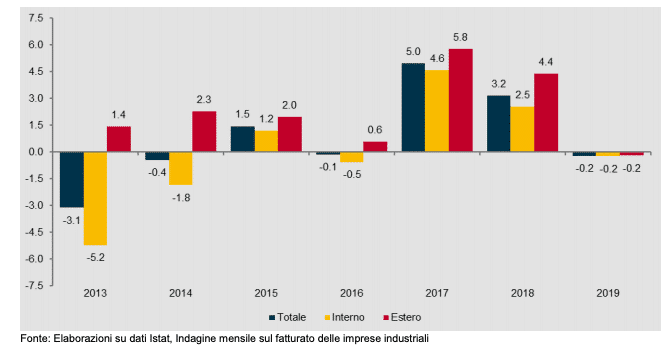

«Ma i progressi, pur significativi, nell’adozione di tecnologie digitali non si sono tradotti in un aumento di produttività – continua La Forgia – A fronte di un aumento nelle consegne di macchine utensili sul mercato interno: +18,9% nel 2017 e +16,2% nel 2018, i parametri della produttività non si sono mossi. C’è sicuramente un ritardo determinato dal fatto che per aumentare l’efficienza dei processi occorrono cambiamenti organizzativi e formazione del personale, ma sicuramente le imprese possono avere gli incentivi fiscali per rinnovare il proprio stock di capitale a prescindere da un preciso piano di sviluppo digitale». I numeri ci dicono anche che l’adozione delle nuove tecnologie si è sviluppata con un forte ritardo delle imprese di minori dimensioni. Un importante studio condotto da Bratta et al. (2020, ne abbiamo parlato qui) mostra che le microimprese (con meno di 10 dipendenti) sono clamorosamente sotto-rappresentate nell’accesso agli incentivi dell’iper-ammortamento: in particolare, alle imprese con meno di 10 (il 95% del totale) è riconducibile poco più del 7% del totale degli investimenti incentivati nel 2017.

Manca una cultura della digitalizzazione

Allora l’economia si è mossa, perché i soldi sono stati spesi e i produttori di macchine hanno aumentato i fatturati, ma al di là di questo si è centrato il punto. «Non abbiamo diffuso la consapevolezza. Perché è andata così? Per aumentare la consapevolezza abbiamo costruito la rete di competence center e i Dih (Digital innovation hub) ma non è bastato. E c’è veramente bisogno di questo? I centri di competenze si sono rivelati distributori di progetti di ricambio del parco macchine ma non sono stati in grado di instillare la cultura che serve a cambiare le cose in azienda».

È stato un errore scegliere questo nome per il progetto di efficientamento energetico che è poi l’obiettivo finale di questa transizione: «Qualche anno fa in Giappone è venuta fuori l’idea visionaria e strategica della cosiddetta Società 5.0: la curva demografica negativa nata dalla combinazione tra scarsa natalità e invecchiamento della popolazione con la derivante mancanza di forza lavoro portarono a ipotizzare che robot e nuove tecnologie abilitanti potessero rappresentare una soluzione. Si era pensato ad una forte integrazione delle tecnologie nella società con le macchine al servizio dell’uomo: droni che avrebbero consegnato cibo e medicine agli anziani, telemedicina con rilevazione a distanza dei parametri fisio chimici delle persone a casa, visite mediche a distanza ecc. Si rafforzava il concetto, oggi molto abusato ovunque, di uomo al centro. La società giapponese 5.0 è ancora lontana da venire ma, molto probabilmente, la strada tracciata è quella giusta. L’Europa, a mio parere, ha ripreso questa idea l’ha fatta, in qualche modo, propria e l’ha adattata al sistema manufatturiero, e di conseguenza il passaggio matematico da 4.0 a 5.0. Ma questo rischia di generare confusione: sarebbe stato opportuno esprimere una riflessione sulla piena applicazione del piano Industrie 4.0 prima. Io vedo il rischio di scoraggiare invece di incoraggiare; di diffondere la cultura del surf invece di quella della profondità della conoscenza e consapevolezza».

Impatto più misurabile, ma c’è il rischio che la pmi non riesca a sfruttare gli incentivi

Insomma, non c’è nulla di buono in Transizione 5.0? «Di sicuro c’è – risponde La Forgia – vedo meno rischi rispetto al 4.0 perché le aziende devono dimostrare di avere una riduzione dei consumi che è facile da misurare. Mentre in 4.0 si dovevano integrare macchine in produzione e connetterle per stimolare produttività: che è difficile da tracciare anche perché i dati disponibili sono sulla produttività aggregata».

Un ulteriore dato da evidenziare sta nel fatto che man mano che aumentano gli investimenti si riduce l’aliquota di credito: «tuttavia la piccola e media impresa ha grosse difficoltà nell’interpretazione dei progetti – dice La Forgia – Il rischio che vedo è che la platea che ne usufruirà sarà comunque di grandi imprese perché i piccoli non sono in grado di affrontarla. E dunque Transizione 5.0 lascia sul campo il problema di crescita dimensionale delle imprese: abbiamo troppe piccole imprese che hanno difficoltà a gestire l’innovazione. A digitalizzare e connettere le macchine, ora c’è l’ulteriore evoluzione di IA che sarebbe uno strumento utilissimo anche nell’ottimizzazione dei consumi». Allora cosa si dovrebbe fare? «Investire in cultura degli imprenditori, se il vulnus è la mancanza di consapevolezza dell’importanza di digitalizzare, ovvero di connettere le macchine in modo da poter usare i dati, bisogna formare gli imprenditori su questo punto. Il trasferimento tecnologico è l’ultimo passo: allora si dovrebbero usare i centri di competenza per attrarre gli imprenditori e mostrargli tecnologie di cui si possono innamorare. Finora il loro lavoro è stato limitato a distribuire progetti sul territorio. Alla politica, al sistema imprenditoriale, alle rappresentanze sociali andrebbe chiesto di fare una revisione di come si diffonde la cultura. E la cultura si diffonde innanzitutto attraverso una solida conoscenza, attraverso linguaggio semplice e accessibile e tanto confronto Peer to peer: ti dico quello che so mi aiuti a capire quello che non so. Mi siederei a un tavolo con chi governa le scelte di strategia industriale del paese, con le parti sociali, con le imprese, per capire se la rete sta funzionando e dove ci sono buchi o intoppi. Se devo giudicare quanto abbiamo speso e qual è il risultato credo che possiamo fare meglio e stabilire univocamente quale può essere l’Unicum del sistema produttivo italiano».