Creazione di modelli data driven abilitanti una visione digital twin di processi, unità produttive e macchinari. È questo l’obiettivo di Comos, la piattaforma Siemens dedicata a site manager e responsabili di produzione, di manutenzione e qualità che lavorano nell’industria di processo. Nella cassetta degli attrezzi di Comos, SiePA e Gprom, applicazioni DT enabling il cui target sono l’oil & gas, il chimico e il petrolchimico, il farmaceutico e il food & beverage. Come evidenziato nel corso della Digital Process Week promossa da Siemens Digital Industries – l’operating company della multinazionale tedesca leader mondiale nelle tecnologie abilitanti per l’industria, guidata in Italia da Giuliano Busetto – l’obiettivo di Comos è rendere disponibili strumenti e applicazioni diversificate per avere un pieno controllo dell’operatività da parte di tutte quelle persone che hanno responsabilità diretta della gestione globale degli asset nell’industria di processo.

Ecco quanto emerso dal confronto con Maurizio Rovaglio e Marco della Torre, rispettivamente Digital Enterprise Business Manager e Key Account Manager Comos di Siemens. In primo piano: le modalità attraverso le quali simulare in digital twin il comportamento di una realtà fisica; i tool G-Process e G-Formulate dedicati alla gestione di processi che lavorano su stati liquidi e gassosi e sul trattamento di materie solide. Infine, per quanto riguarda la risoluzione dei problemi, il valore aggiunto che possono apportare algoritmi basati su logiche di “machine learning”, “case based reasoning” o “knowledge based analytics”. Last but not least, la possibilità di realizzare soluzioni pienamente integrate con sistemi di gestione della produzione, della manutenzione o di business intelligence in modo tale da rendere fattibile una conoscenza finalizzata a una maggiore efficienza operativa ed estesa a tutta la filiera decisionale.

SiePA, simulazione e modelli data driven per la manutenzione di macchinari, impianti e unità produttive

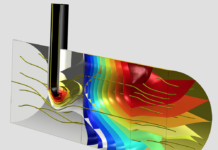

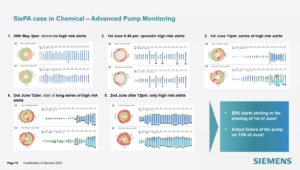

SiePA è un componente software per la gestione digitale degli asset. Può servire allo scopo di definire determinate azioni che si vogliono compiere in funzione di performance o manutenzione con la possibilità di navigare un impianto virtuale in geometria 3D. Oppure lo si può utilizzare per avere una supervisione ad alto livello (Enterprise Level Supervisoring) dove avere un’analitica intelligente di tutti i dati che riguardano uno specifico asset, sia esso un macchinario, un’unità di processo o un intero impianto. «Importante è la parte predittiva di tipo analitico, che può aiutare nella predizione di alcuni comportamenti funzionali, spiega Maurizio Rovaglio. È importante che i dati su cui lavora l’algoritmo vengano di volta in volta monitorati e, se poco attendibili, si possa procedere alla definizione di un modello numerico più affidabile».

Il digital twin realizzabile con SiePA prevede la creazione di un sensore virtuale, quello che raccoglie i dati dal campo attraverso una correlazione di output da più sensori fisici. «Quest’ultimo – aggiunge Rovaglio – deve essere ottimizzato nel tempo poiché solo lavorando sui dati sensibili, quelli davvero importanti, può dare informazioni utili riguardo alle azioni correttive da intraprendere per attenuare rischi di failure di un certo asset o di un certo processo. Il digital twin può infatti dare un’interpretazione della realtà o della bontà del funzionamento che può non essere veritiera al cento per cento. Si deve quindi intervenire per perfezionare il modello, testarlo e validarlo nuovamente fino a raggiungere un livello di attendibilità ottimale. Insomma i modelli di intelligenza data driven vanno sempre contestualizzati e aggiornati».

Machine learning, case based reasoning e knowledge based analytics

«La questione centrale per raggiungere una rinnovata produttività negli ambienti di produzione è l’estrazione e analisi dei dati finalizzata a una rappresentazione digitale di un sistema fisico», afferma Rovaglio. «Simulazione e digital twin sono le leve su cui agire poiché permettono di sapere cosa, come, quando e perché una certa cosa accade e quali possono essere i rimedi per risolvere problemi, attenuare rischi e acquisire ottimizzazione di prodotto e di processo». A questo riguardo le applicazioni DT enabling di Siemens possono implementare modelli machine learning – associati a un determinato asset o processo – che imparano attraverso la conoscenza di dati che vengono acquisiti sul campo. Questi modelli possono essere ulteriormente potenziati applicando logiche di “case based reasoning” o “knowledge based analytics”, quelle che aiutano a fare delle scelte. Perché questo sia possibile l’algoritmo di machine learning, nel momento in cui rileva un’anomalia o condizione di pericolo, deve poter accedere ad informazioni storiche dell’asset per rilevare e indicare i possibili rimedi per risolvere il problema o la criticità che si è evidenziata.

In buona sostanza, come dice Rovaglio, «Significa fare in modo che l’algoritmo sia in grado di verificare se in archivio si riscontra una situazione similare e, in caso affermativo, sia messo nella condizione di inviare un messaggio con la lista delle azioni correttive da intraprendere per risolvere l’anomalia. Se il modello digitale deve essere applicato a un nuovo asset, è indispensabile creare ex novo un archivio dati. Per fare questo sarà necessario del tempo. Una volta online il modello sarà infatti in grado di andare a regime soltanto dopo tre o sei mesi poiché serve tempo per avere uno storico che renda fattibile e affidabile un’analisi dei dati. Mai dimenticare che non è la quantità dei dati a fare la differenza ma la qualità dei dati».

Gproms. simulazione e digital twin per la progettazione di processo

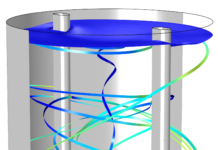

Gproms è un prodotto che è arrivato in casa Siemens grazie all’acquisizione dell’inglese Pse (Process System Enterprise). E’ un prodotto di simulazione che incorpora un approccio system engineering basato sull’omonimo macrolinguaggio che sfrutta una logica di programmazione low-coding. Utilizza macrocomandi che permettono anche a persone non esperte di creare modelli di simulazione utilizzabili in fase di progettazione e di operation. Gproms è stato declinato in due diverse versioni: G-process, che viene utilizzato in impianti bifasici, dove coesistono processi che lavorano su stati liquidi e gassosi (tipicamente nell’Oil & Gas, nell’industria chimica e petrolchimica) e G-formulate, utilizzato in tutti quei contesti, tipicamente food & beverage e pharma, che contemplano il trattamento di materie solide. Prevede Il classico flowsheeting e consente di aggregare tutta la termodinamica di riferimento per simulare le varie unità di processo convenzionali e non convenzionali. «E’ l’elemento che ci porta nella dimensione del digital twin – spiega Rovaglio – in quanto consente di sviluppare modelli di simulazione in fase di progettazione». Il modello prevede la definizione di tutta una serie di set point, per esempio con l’obiettivo di minimizzare l’energia o aumentare la produttività. Possono essere importati controlli di tipo avanzato che tengono conto di tutta una serie di variabili, dando luogo a soluzioni che possano gestire, controllare e monitorare in remoto asset e processi dell’impianto.

G- Formulate, modelli data driven per il farmaceutico e il food & beverage

G- Formulate è orientato alla simulazione di unità operative. La componente Active Ingredient Manufacturing permette per esempio di definire quantità e volumi dei principi attivi previsti nella formulazione di un certo prodotto. In altre parole, fare simulazione di processo per arrivare alla definizione ottimale degli ingredienti. «Nel farmaceutico permette anche simulazioni sia per quanto riguarda l’assimilazione del principio attivo o, nel caso di prodotti microcapsulati, del film della materia plastica, andando a individuare lo spessore ottimale di quest’ultimo», racconta Rovaglio.

Simulazione sugli ingredienti attivi, quindi, e sulla parte di produzione verificando le reazioni nelle singole unità di produzione come compattatori e agglomeratori. Come comporre il modello? «Da una parte serve attingere alla banche dati convenzionali che contengono le proprietà termodinamiche di tutti i prodotti solidi, dall’altra si devono prevedere integrazioni di dati on field, associando al modello una logica data driven supportata da algoritmi di machine learning», spiega Rovaglio. Una simulazione ibrida, quindi, che unisce quella convenzionale basata su dati di progettazione e storici, con quella data driven, basata su dati acquisiti dal campo. «Perché il modello possa evolvere e sviluppare nuova conoscenza ci si deve porre continuamente delle domande: i dati sono sufficientemente validi o è meglio procedere a un aggiornamento? La correlazione tra i vari sensori è quella corretta? Quali segnali è più opportuno integrare? Le risposte a tutte queste domande sono quelle che ci permettono di fare un costante fine tuning del digital twin», conclude Rovaglio.

Xhq e Opcenter, soluzioni a supporto delle decisioni per la gestione, il controllo e l’execution della produzione

Modelli data driven sviluppati con SiePA e Gproms forniscono le basi di conoscenza per soluzioni di asset management, manutenzione predittiva e gestione di processi. Ma questo è solo il primo passo. Come spiega Marco Della Torre, Key Account Manager Comos, le informazioni acquisite da modelli data driven devono poter essere fruibili da tutti i diversi profili manageriali in modo semplificato e immediato. Ecco, quindi, la possibilità di esportare la conoscenza digital twin in soluzioni operative. SiePA e Gprom possono infatti supportare applicazioni di manutenzione preventiva e predittiva, come Comos Mro, o sistemi per la gestione di produzione di nuova generazione Mom (Manufacturing Operation Management) come Siemens Opcenter oppure essere integrati in strumenti di supervisione multisite di alto livello come Xhq, strumento di supervisione e controllo di alto livello che consente di avere una visione a 360 gradi di tutti gli asset dei siti produttivi.

«Opcenter, dice Della Torre, aiuta i produttori a soddisfare le richieste di efficienza produttiva, qualità, visibilità e riduzione dei tempi di produzione. Fornisce visibilità end-to-end, consentendo ai decision maker di identificare rapidamente le aree di miglioramento in fase di progettazione del prodotto e dei processi di produzione associati e di apportare adeguamenti operativi per una produzione più fluida ed efficiente». Soluzioni come Opcenter possono quindi essere potenziate grazie alle informazioni che vengono acquisite da modelli digital twin, offrendo visibilità sullo stato di funzionamento dei diversi asset. Esportare informazioni generate da modelli data driven – sviluppati con SiePA, G-Process e G-Formulate – diventa un plus anche per creare soluzioni di supporto alle decisioni attraverso Xhq, consentendo di realizzare una vera e proprio dashboard enterprise level che può essere utilizzata da responsabili di produzione, della manutenzione, della qualità e site manager.

Come dice Della Torre, «Xhq può essere definita come una soluzione per l’intelligence operativa, utilizzata per aggregare, integrare, analizzare e visualizzare informazioni su asset e business distribuite. Le realtà industriali, grandi, ma anche piccole e medie, richiedono oggi un accesso semplice e immediato a dati complessi per un processo decisionale sicuro e informato, sempre e ovunque. Ed è in questo senso che è stato pensato Xhq: valorizzare i dati attraverso un’ opportuna aggregazione fornendo viste omogenee degli asset produttivi». Insomma, Xhq come single source of truth dell’operatività aziendale grazie a un monitoraggio e una vista coerente e univoca delle performance dei diversi impianti.

Digitalizzazione, come passare dalla teoria alla pratica?

Per Siemens, come evidenziato ampiamente nel corso della Digital Process Week, si tratta di adottare una logica di sviluppo orientata alla creazione di vere e proprie infosfere digitali, di fabbrica e industriali, che contengano tutta l’intelligenza software per interpretare il mondo fisico. Sapere cosa, come, quando e perché una certa cosa accade e quali possono essere i rimedi per risolvere problemi, attenuare rischi e acquisire ottimizzazione di prodotto e di processo. In buona sostanza l’impegno di Siemens si caratterizza nell’aiutare le aziende a intraprendere un percorso di trasformazione il cui fine è la creazione di un modello digitale rappresentativo di tutti gli asset e processi che caratterizzano un ambiente di produzione.

In altre parole, permettere di estrare tutte quelle informazioni relative a un impianto, una macchina o a un determinato processo in modo da supportare i diversi profili manageriali nel prendere decisioni in logica resiliente. Il che significa sviluppare capacità problem solving per mantenere inalterata l’operatività, così come insight per ottimizzare le prestazioni. Essenziale è capire quali sono le fonti informative utili per arrivare ad avere un valido supporto decisionale poiché il fine ultimo è creare conoscenza e quindi potere, che logora soltanto chi non ce l’ha.