Avere linee sempre più veloci e flessibili per creare maggiore efficienza nel confezionamento di prodotti flagship e private label. Sfruttare le potenzialità del digitale per dare vita a modelli di business basati su logiche di servitizzazione. Investire in ricerca e sviluppo per un packaging sostenibile, con macchine in grado di utilizzare materiali a basso impatto ambientale secondo i principi dell’economia circolare. Rendere gli stabilimenti energeticamente indipendenti con la creazione di impianti fotovoltaici in grado di sostenere il fabbisogno produttivo. Sviluppare supply chain intelligenti, facendo leva su economie di scala che possono derivare da acquisti condivisi tra tutti i siti produttivi. Sono queste le linee guida che caratterizzano i più recenti investimenti di Cavanna Packaging Group, la multinazionale italiana specializzata nella produzione di sistemi flowpack per l’incarto primario.

Centrale il tema della simulazione e del digital twin: permette al cliente di valutare in modo predittivo la redditività di una linea, testare specifiche esigenze senza interferire con la produzione oppure verificare la convenienza di eventuali soluzioni in termini di riduzione di prezzo e della quantità di materiale utilizzato per singola confezione. Biscotti, wafer, cracker, cioccolato, snack dolci e salati. Dal confezionamento di questi prodotti deriva l’80% del fatturato del gruppo, arrivato a quota 80 milioni di euro, un valore che dipende per il 90% dalla domanda estera. Un giro d’affari che si prevede possa crescere ulteriormente grazie a operazioni di m&a che potrebbero realizzarsi nel breve medio termine. Più di 6.000 gli impianti e le macchine installate nel mondo e 4 stabilimenti produttivi: a Prato Sesia, in provincia di Novara, a Mappano, nel torinese, e a seguire gli impianti in Brasile e negli Stati Uniti. Attraverso questi quattro siti il gruppo progetta e produce confezionatrici flowpack, caricatori automatici, sistemi di trasporto e soluzioni di confezionamento secondario. Dal luglio scorso si è aggiunto il plant piemontese di Pianezza derivato dalla cessione del ramo d’azienda di Maspe, confluita in Cartesio Packaging, la controllata del gruppo specializzata in soluzioni di packaging secondario (wrap around, cartoning e pallettizzazione). Tra i clienti Ferrero, Nestlé, Kellogs, Barilla, Loacker, Lotus Bakeries, Nuova Crich, Balconi e Gentilini. Insomma, il packaging di molte aziende leader nei prodotti da forno e dolciari viene fatto con macchine che escono dagli stabilimenti del gruppo.

Nata nel 1961, la multinazionale è capitanata dagli inizi degli anni duemila da Riccardo Cavanna, socio di maggioranza e amministratore delegato responsabile per tutto ciò che riguarda gli ambiti strategici, la gestione delle relazioni con i grandi clienti, lo sviluppo dei mercati e dell’innovazione. Un mercato, quello delle macchine per il packaging, che vede l’Italia tra i leader mondiali. Secondo i dati Ucima, l’Unione Costruttori Italiana Macchine Automatiche per il confezionamento e l’imballaggio di cui Cavanna è presidente, il fatturato complessivo del settore è di circa 8 miliardi di euro. Ecco come il leader del flowpack sta affrontando il mercato preparandosi alle sfide future. In primo piano il packaging di nuova generazione, personalizzato e flessibile, e un customer service sempre più digitale, attività quest’ultima, che sviluppa circa il 12% del fatturato complessivo. Cavanna si dichiara inoltre orgoglioso del progetto tecnico-scientifico, da lui promosso e finanziato, condiviso con il Politecnico di Torino, che ha portato alla stesura del White Paper “Flowpack: il massimo col minimo” per indagare l’evoluzione del mercato, dalla sua nascita alle possibili evoluzioni future. «All’interno della filiera del packaging italiano, diventata leader al mondo, ci siamo resi conto che esiste una profonda differenza di percezione del futuro dal punto di vista della sostenibilità» afferma Cavanna. «Manca una cultura delle funzionalità e dell’importanza dell’imballaggio, ma anche una conoscenza delle opportunità che offrono le tecnologie per una vera economia circolare. Da qui è nata l’idea, per festeggiare anche i 60 anni di storia dell’azienda, di dare un contributo al settore dell’imballaggio che sia disponibile a tutti, scaricabile dal sito www.flowpack.it, e che permetta un confronto costruttivo tra autorità, istituzioni e aziende».

Interruzioni delle forniture, aumento dei costi dell’energia e delle materie prime. Ecco la resilienza del gruppo Cavanna

«L’anno è stato chiuso con una leggera flessione rispetto al 2021 per un’unica ragione: lo shortage delle componenti elettroniche, racconta Cavanna. Abbiamo macchine pronte da consegnare, ma manca l’elettronica. Continuiamo a ricevere ordini da tutto il mondo, ma i ritmi di consegna hanno subito un brusco rallentamento». Tuttavia, nonostante tutti gli imprevisti e le criticità di questi anni – emergenza covid, aumento dei costi delle materie prime e dell’energia, interruzioni delle supply chain – il gruppo ha dimostrato una grandissima capacità di resilienza. Si è reagito mettendo in atto tutti quei servizi digitali su cui l’azienda aveva già investito da anni. Collaudi e assistenza da remoto. Le piattaforme digitali hanno permesso di fare tracking degli interventi e monitorare l’efficienza delle linee. Come dire, quanto successo ha accelerato l’adozione del digitale. Importante, in questo senso, la creazione del marketplace e-commerce per la vendita di tutta la parte ricambi. «Di fronte alle difficoltà si sono imposte nuove logiche di acquisto, spiega Cavanna Abbiamo usato la nostra capacità patrimoniale e finanziaria per aumentare gli stock a magazzino, facendo acquisti importanti». Non meno importanti le misure che sono state adottate in tema di efficienza energetica. Nel corso dell’anno si è fatto un investimento che ha consentito di raddoppiare l’esistente impianto fotovoltaico, passando da 200 a 500 Kw. Verrà attivato a gennaio e permetterà al sito ammiraglia di Prato Sesia di essere indipendente al 92% dalla fornitura della rete elettrica. Sul fronte della supply chain l’azienda ha reagito cambiando le logiche di acquisto, usando la capacità patrimoniale e forza finanziaria per aumentare gli stock a magazzino. «Si sono ottimizzati gli acquisti in una logica di economia di scala, mettendo a fattor comune le sinergie tra i diversi stabilimenti, incrociando le forniture per massimizzare la disponibilità di materiale, afferma Cavanna. La crisi ha dato lo stimolo a guardare con più attenzione ai centri di costo. La bolletta energetica non era mai stata messa in discussione. Oggi il tema dell’efficientamento energetico è invece una priorità. Si sono create delle aree di miglioramento che serviranno anche in futuro».

Open innovation per un packaging più sostenibile. In r&d la spesa media annua vale il 2% del fatturato

Per quanto riguarda una possibile espansione del gruppo, in Italia e in Europa, si stanno valutando operazioni sia a livello di prodotto-mercato che sui temi delle piattaforme digitali. Cavanna è inoltre tra le aziende selezionate nel progetto di partneriato esteso, capitanato dal Politecnico di Milano, che ha vinto uno dei bandi del Pnrr. «Con questa iniziativa entreremo in un circuito di open innovation. Dal network di aziende nascerà la disponibilità di risorse che consentirà di raggiungere nuovi importanti traguardi in tema di nuova progettualità», dice Cavanna. Il tema dell’innovazione è uno degli elementi centrali della strategia del gruppo. In ricerca e sviluppo si spende ogni anno circa il 2% del fatturato. Molta della ricerca è dedicata allo sviluppo di nuove tecniche costruttive per consentire l’utilizzo di materiali più sostenibili. Da oltre vent’anni nei laboratori del gruppo si fanno prove di materiale. E i risultati si vedono. Un importante cliente italiano ha per esempio iniziato a utilizzare soluzioni a base carta per le confezioni di prodotti famiglia. «In questo caso abbiamo curato il riadattamento delle macchine esistenti e l’installazione di alcune macchine nuove per consentire l’utilizzo del nuovo materiale. Stiamo poi lavorando per convertire linee di confezionamenti primari in mono materiale. Abbiamo già diverse soluzioni che sono state portate sul mercato. Certo, alcuni progetti sono fermi. E’ un momento in cui le aziende si confrontano con problemi legati al costo delle materie prime. Sono molto attente a tenere i costi più bassi possibili e, di conseguenza, alcuni investimenti di carattere più innovativo vengono ritardati».

La simulazione per una capacità predittiva della redditività di linea. E per la robotica….

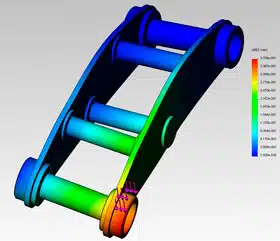

La simulazione di linea permette di valutare la migliore soluzione di layout della linea garantendo una più ampia flessibilità, indispensabile soprattutto per quelle aziende che hanno una produzione private label. Permette, inoltre, di individuare la combinazione ottimale tra flessibilità di linea e disponibilità di macchina. «L’efficienza di linea può per esempio non essere adeguata perché la tecnologia non riesce a gestire con efficienza cambi di formato, spiega Cavanna. In questo caso, quindi, si rischia di compromettere la capacità di generare volumi e margini di guadagno adeguati. È un tema che deve essere affrontato in modo scientifico. Ed è la simulazione che permette di centrare questi obiettivi, aiutando il cliente a calcolare il total cost of ownership della macchina. Tutto questo ci ha permesso di sviluppare negli anni soluzioni che permettono, sulla stessa macchina, di eseguire più cambi formato mantenendo alte le performance complessive». E in tema di automazione quale ruolo sta assumendo la robotica? «I cobot sono molto interessanti, ma la loro utilizzazione è limitata ad aree di lavoro dove la priorità è la flessibilità e non tanto la velocità. Per queste sue doti lo sfruttiamo soprattutto per automazione di attività di fine linea. Possono servire per lavorazioni a più bassa cadenza, a supporto della pallettizzazione. Lavoriamo su linee su cui viaggiano 1.600 biscotti farciti, 2.000 biscotti secchi, 4 mila barre di cioccolato al minuto. Devono essere soluzioni veloci e di grande affidabilità con cicliche che i robot non potranno mai raggiungere», afferma il presidente dell’azienda.

Linea robotizzata per il packaging di biscotti e snack

Soluzioni Industrial IoT indispensabili per garantire un controllo dei costi e una effettiva sostenibilità economica

Per Cavanna il digitale non è lo strumento ma il fine: serve ad essere predittivi. Difficile, in sua assenza, fare delle previsioni di redditività e di ritorno di investimento. «Vuol dire lavorare in un’ottica di ottimizzazione dei processi produttivi per ottenere una migliore operational expenditure in termini di performance, qualità di prodotto, disponibilità d’impianto, tempi di cambio formato, di pulizia, di manutenzione. Quest’ultima deve minimizzare i disagi dovuti a rotture non previste», afferma il manager. Il digitale entra quindi nel merito di tutta una serie di aspetti che sono legati a temi finanziari, di conto economico e stato patrimoniale. Quanto mi costa installare e portare a regime una linea? Quali i volumi che riesco a generare e garantire? E’ possibile stimare il breakeven e la marginalità di ogni singola linea? «Sono tutte domande a cui si deve saper rispondere prima ancora di andare sul mercato, dice Cavanna. Certo, il prezzo lo fa il mercato, ma io devo avere una certezza di costo, che deve considerare volumi e mix di produzione». Insomma, il digitale diventa un tema di sostenibilità economica. Ecco, quindi soluzioni per assorbire e minimizzare le variabili di funzionamento che potrebbero compromettere la redditività di linea.

Flessibilità, produzione flagship e private label. La piattaforma digitale C-connect abilitante il product as a service

La piattaforma digitale C-Connect è lo strumento abilitante la servitizzazione. Attraverso una serie di sensori permette di rilevare i dati di efficienza delle macchine. Manutenzione preventiva e predittiva. In base ai dati di produzione rilevati si è in grado di allertare il cliente e predisporre i necessari interventi manutentivi. 4 le aree su cui si sviluppa l’attività di customer service: manutenzione e riparazione, ottimizzazione e pianificazione, monitoraggio delle linee (più di 40 le macchine oggi connesse) e servizi a valore aggiunto, come la simulazione per un virtual commissioning. «Esistono clienti, soprattutto multinazionali, che chiedono di fare prodotti flagship con grandissime economie di scala, racconta Cavanna. Altri che hanno bisogno di linee in grado di trattare volumi diversificati perché devono andare su più canali di distribuzione. Sulla stessa linea vogliono magari fare una produzione private label. Esigenze che implicano una variabilità del packaging. Cracker con ingredienti diversi, con formati pacchetti famiglia stretti e larghi. Grandissima flessibilità, quindi. Che arriva all’estremo nel momento in cui ci si confronta con l’e-commerce, che vuol dire package one-to-one. Un modello di produzione che si può permettere unicamente chi è piccolo e flessibile».

I laboratori Cavanna per macchine ad alte performance nell’utilizzo di nuovi materiali

Il TestCLab, il laboratorio prove di Cavanna, viene fondato alla fine del 2000. È un gruppo di lavoro che affianca il reparto service e studia l’interazione fra i materiali di incarto e le parti saldanti della confezionatrice. Il reparto nasce in seguito a un’attenta osservazione delle lacune del mercato e dalla consapevolezza che fosse necessaria un’interazione maggiore tra produttori di materiali d’incarto e di confezionatrici per ridurre le problematiche di saldatura. In quest’ottica Cavanna ha stretto varie collaborazioni, condividendo esperienze e conoscenze specifiche. «L’attività del Team permette una continua ricerca di novità sia nel campo dei materiali tradizionali che in quello dei materiali innovativi ed alternativi. Qui è infatti dove vengono eseguiti i test sui nuovi materiali per verificarne tenuta di saldatura o riduzioni della fascia di taglio», spiega Cavanna. In particolare, sono state avviate collaborazioni per la ricerca sulle prestazioni dei materiali biologici, che hanno problematiche di utilizzo molto particolari e complesse.