di Laura Magna ♦ Risparmio energetico, servizi Iot per la Predictive Manteinance, approccio Lean. L’innovazione tecnologica nella climatizzazione e refrigerazione motore della crescita del gruppo veneto verso nuovi mercati in Usa e Cina. A Piazza Affari entro l’estate

Soluzioni di controllo per impianti di umidificazione e refrigerazione “intelligenti”, prodotti in 7 smart factory in tre Continenti. E’ il core business di Carel, gruppo veneto che ha annunciato l’intenzione di quotarsi in Borsa entro l’estate. Una pietra miliare in un percorso di crescita iniziato 40 anni fa: Carel significa “Costruzione di ARmadi ELettrici” e questo è rivelatore della produzione originaria dell’ azienda, fondata nel 1973 da un gruppo di imprenditori padovani, tra cui l’attuale Presidente Luigi Rossi Luciani e il co-Amministratore Delegato Luigi Nalini (i due azionisti possiedono quote rispettivamente del 60,53% e del 39,47%).

Oggi il profilo di questa società è completamente mutato: sia dal punto di vista dei prodotti, sia da quello della geografia. Dagli armadi elettrici si è passati alla realizzazione di componenti per i costruttori di macchine nei settori HVAC/R (appunto condizionamento, refrigerazione e umidificazione dell’aria). E dalla dimensione veneta a una internazionale che ha portato l’azienda ad avere oltre a tre stabilimenti in Italia, a Brugine, dove è situato anche l’headquarter, ben 4 fabbriche all’estero – Cina, Brasile, USA e Croazia – oltre a 20 filiali di proprietà in tutto il mondo, a cui si aggiungono partner e distributori in altri 75 Paesi.

I numeri del gruppo

Una posizione consolidata recentemente sia nell’Europa Nord-Orientale attraverso l’acquisizione di una società di distribuzione in Polonia, la Alfaco Polska, sia nel quadrante balcanico con l’apertura del quarto stabilimento produttivo ad Albona, in Croazia (passato in un solo anno da 18 a 108 dipendenti e ad oggi terzo sito in termini di dimensioni produttive). E oggi Carel punta su Cina e Usa, dove intende ampliare gli stabilimenti di produzione creati per garantire prossimità e continuità di business ai clienti supportando la crescita che prosegue costante da almeno cinque anni. Un crescita che non disdegnerà ulteriori operazioni di M&A, ovunque nel mondo.

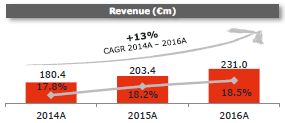

Il gruppo ha chiuso il 2016 con un fatturato consolidato di 231 milioni di euro, in aumento del 13,5% rispetto al 2015 confermando al rialzo il trend positivo dei ricavi registrati negli ultimi 5 anni con un Cagr (Compound Annual Growth Rate) che si attesta a +9,35% (+13% negli ultimi tre esercizi). Carel ha all’attivo 4.700 clienti, 6.200 prodotti, la fabbricazione annua di 7 milioni e più di pezzi e un organico di circa 1600 persone. «Dal punto di vista della geografia, l’Eurozona vale il 48%, il resto dell’Europa e il Middle East il 17%, l’Asia Pacifica il 18%. I clienti OEM (original equipment manufacturer ovvero “produttori di apparecchiature originali” ndr. ) contano per il 60%, il 20% è fatto da dealers e il restante da installatori e contractors», dice a Industria Italiana Pietro Rossato, ingegnere e Chief Operations Officer di Carel. Il portafoglio prodotti è ampio e spazia dall’elettronica alla meccanica. «Realizziamo componenti e soluzioni per due mercati che sono quelli della climatizzazione da un lato e della refrigerazione dall’alto, con un peso rispettivamente del 69% e del 31%», continua Rossato.

I sistemi di controllo per l’ottimizzazione del consumo energetico

«Le nostre soluzioni, per dirla in estrema sintesi, hanno l’obiettivo di ottimizzare il consumo energetico», continua Rossato, scendendo poi nel dettaglio: «Partiamo dall’elettronica: in questo ambito realizziamo controlli elettronici parametrizzabili o programmabili e forniamo ai nostri clienti dei componenti che consentono di governare i sistemi di climatizzazione e trattamento dell’aria. Un’applicazione tipica è quella del banco frigo da supermercato: Carel è in grado di fornire (ai costruttori dei banchi frigoriferi) una soluzione completa che comprende il controllo elettronico (cuore del sistema), la valvola di espansione elettronica del gas che viene immesso nel circuito frigorifero tramite un compressore a velocità variabile (più efficiente dei tradizionali ON-OFF), un inverter che ne regola la velocità e le sonde di temperatura.

Oltre a questa componentistica a elevato valore aggiunto, Carel produce quadri elettrici e progetta soluzioni software di controllo di impianti di condizionamento e refrigerazione. Stiamo inoltre sviluppando servizi IoT che permettono di raccogliere dati sul campo dai nostri stessi dispositivi, con possibilità veramente interessanti in termini di monitoraggio del funzionamento del sistema e, quindi, di ottimizzazione dei consumi e di prevenzione dei malfunzionamenti attraverso l’applicazione di logiche di predictive maintenance», spiega il COO.

La business continuity come linea guida di sviluppo

Carel si definisce una guida tecnologica del settore: nel senso che anticipa le innovazioni che vengono dallo sviluppo tecnologico e le presenta ai clienti. Ma perché possa esplicitare questo ruolo è necessaria la vicinanza geografica ai clienti: «non vendiamo solo prodotti ma, soprattutto servizi: essere in prossimità ci consente di offrire una consulenza a km 0 e di seguire da vicino l’evoluzione tecnologica dei prodotti», continua Rossato: «Dal punto di vista industriale siamo in un momento di forte sviluppo e di recente abbiamo rivisto il footprint del gruppo, secondo alcune nuove linee guida».

La prima è appunto la prossimità al mercato, nell’ottica del servizio: «Carel serve molti clienti internazionali in Europa, USA, Cina che richiedono programmi di “business continuity”, cosa che implica anche la capacità di far fronte a eventuali situazioni di disastro per cui si rendono ancor più necessarie la presenza e la vicinanza fisica. La seconda linea guida è proprio la sopra citata “business continuity”, che prevede l’esistenza di siti autonomi distribuiti, in grado di sopperire a eventuali criticità», prosegue Rossato. «La terza è la standardizzazione dei processi. Nel 2007 l’azienda ha dato inizio a un programma di LEAN manufacturing che, a partire da una standardizzazione, si sostanzia in processi di lavoro a piccoli lotti (logica One Piece Flow) e su misura per i clienti. La personalizzazione dei prodotti avviene nelle ultime fasi dei processi produttivi grazie a innovative soluzioni tecnologiche». La standardizzazione tecnologica è una risorsa imprescindibile ed è la quarta direttiva di sviluppo di Carel: «Abbiamo la necessità di garantirci uno sviluppo impiantistico che sia quanto più possibile standard».

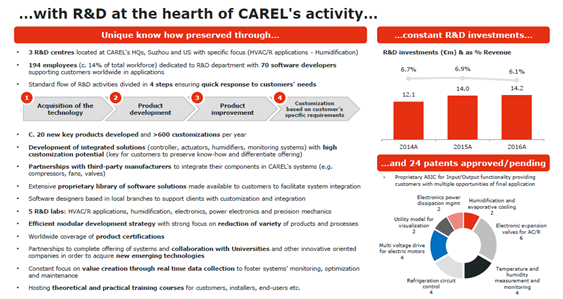

Il 6% del fatturato in R&S

Se la vicinanza geografica è fondamentale per il business di Carel, un altro caposaldo di questa produzione è la tecnologia, per la quale l’azienda veneta mira a essere leader. «Il 6% del fatturato annuo e il 18% del personale è impiegato in R&S, reparto nel quale lavorano quasi 200 persone tra Italia, USA e Cina a progetti sia hardware che software. Una delle nostre priorità è fornire un prodotto standard che possa essere personalizzato (sia da un punto di vista hardware che software) in base alle esigenze del cliente», dice il COO di Carel. Il 3% del fatturato viene inoltre investito in tecnologia, il che rimanda al tema dell’Industria 4.0, che nelle fabbriche di Carel, non solo quelle localizzate in Italia, si può considerare già realtà.

«Elettronica e meccanica necessitano di processi diversi – dice Rossato – come li realizziamo? Proprio grazie a un approccio olistico e strategico coerente con il concetto di Smart Factory che caratterizza i progetti di industria 4.0. Se da un lato abbiamo cercato di beneficiare degli incentivi per l’acquisto delle macchine, dall’altro abbiamo sviluppato un progetto molto ampio fatto di quattro capitoli: dopo le macchine, il secondo capitolo si apre con la digital roadmap di Carel, innovazione volta ad individuare le iniziative potenzialmente in grado di portare valore all’azienda – in questo siamo supportati da una delle Big 4 della consulenza mondiale, con l’obiettivo di focalizzarci e sviluppare il percorso insieme a chi ha visibilità sul mercato.

Il terzo capitolo riguarda il manufacturing e consiste nella necessità di trovare un accordo forte tra progettazione e produzione in ottica di Design For Manufacturing: i progetti devono concretizzarsi in prodotti. Poiché siamo un’azienda globale che produce lo stesso prodotto in più siti abbiamo la necessità di fissare delle best practices che siano immediatamente disponibili a tutti gli stabilimenti. Il quarto e ultimo step è la digitalizzazione di tutta la value-chain: avendo come obiettivo la produzione industriale, il perimetro della rivoluzione non può limitarsi alla fabbrica e al processo produttivo, ma deve coinvolgere pianificazione, tracking degli ordini di vendita, processi di modifiche di prodotto, documentazione tecnica, logistica. Il tutto suffragato dallo sviluppo di piattaforme a presidio dei processi produttivi e dotate di sensoristica per la raccolta di dati sul campo. Dati che tramite gli analytics contribuiscano a affinare ulteriormente processi e qualità».

L’approccio LEAN

Tutto il processo produttivo è ingegnerizzato e composto di moduli ben precisi: «Nell’elettronica abbiamo tre fasi – dice Rossato – la prima è la SMT, ovvero surface mounting technology (montaggio automatico componenti su scheda-PCB) attuata da robot “pick and place” con una capacità media effettiva di 20.000 componenti all’ora ognuno). In sostanza i robot depongono i componenti elettronici sul circuito, come da progetto. Questa fase è completamente automatizzata. La seconda fase, detta PTH, ovvero pin through hole (montaggio manuale dei componenti su scheda-PCB) prevede il montaggio – da parte di operatori – su linee di assemblaggio progettate internamente per garantire il “one piece flow” (cioè la possibilità di produrre lotti piccolissimi in logica MAKE TO ORDER). In questa fase – che è critica – stiamo implementando dei controlli automatizzati (sistemi di visione) che, partendo dal disegno tecnico, controllino che tutti i componenti siano stati montati correttamente. La fase finale è quella di test, volta a verificare che tutto il processo sia stato eseguito a regola d’arte», dice Rossato. Riguardo alla produzione meccanica, invece, l’azienda sta implementando l’utilizzo di robot per l’attività di assemblaggio e laser da saldatura, mentre « i quadri elettrici vengono montati manualmente».

In conclusione Rossato illustra come funziona la LEAN manufacturing di Carel: «fatte di tecnologia ma anche strumenti tradizionali, in particolare cartelloni con sticker per tutti i prodotti rilevanti, le modalità di cui Carel si è dotata consentono di tracciare tutte le attività di lavoro. Utilizziamo una X-matrix, un metodo valido sia a livello di direzione generale sia nelle diverse funzioni aziendali, che contribuisce a garantire coerenza di procedimento tra la base e il vertice. I progetti vengono infine declinati in strutture organizzative e tracciati su grandi cartelloni. Di recente abbiamo introdotto una valutazione del rischio che i progetti non arrivino a compimento nei termini previsti. Nelle fabbriche l’approccio è quello del miglioramento continuo: il primo livello della LEAN si svolge tra gli operatori.

Il livello superiore coinvolge le strutture di value stream, il gruppo responsabile di un intero flusso di lavoro. Capo e staff insieme mettono a schema produzione e materiali. Queste strutture sono supportate a livello di plant da centri di competenze, pianificazione, ingegneria, qualità, logistica. Il terzo livello è proprio quello del plant dove quotidianamente si valutano sicurezza, qualità, costo e delivery per verificare di essere in linea rispetto a tutti gli obiettivi». In un processo che coinvolge tutti dal vertice alla base e che sarà replicato in tutte le fabbriche per ottimizzare la produzione globale e proseguire in un percorso di espansione che sembra inarrestabile