C’è un mito da sfatare: si è sempre detto che le filiere dell’automotive fossero le più robuste. E questo è vero, per certi aspetti: senz’altro le più integrate e sincronizzate nel mondo dell’industria, e quelle in cui l’azienda al vertice imponeva ai vari livelli di supply l’avanzamento tecnologico forzoso, per stare al passo. Il problema è che si basavano sul principio della stabilità: geopolitica, delle forniture e dell’innovazione a step. Sotto il profilo della resilienza, invece, erano deboli come le altre filiere e anche di più, perché più globalizzate. È il motivo per cui si sono sgretolate miseramente sotto i colpi del Covid, della crisi dei microchip e del conflitto Russo-Ucraino. Si tratta di ristrutturarle. Ma come fare? L’intelligenza artificiale può aiutare parecchio.

In definitiva, infatti, l’AI è un abilitatore per supportare la generazione e l’analisi di nuove metriche; grazie ad essa si possono identificare e correggere gli errori nella catena della fornitura, e questo dall’ingresso delle materie prime in filiera per arrivare alla distribuzione del prodotto. Si possono simulare le situazioni di crisi, per capire in quale punto della supply chain incideranno. Nel network design assistito dall’AI, si definisce come e dove costruire magazzini, come migliorare la logistica, come ottimizzare i flussi e l’attività delle singole warehouse. Si fanno previsioni sulla domanda e si stabiliscono Kpi real time.

È un passaggio forzoso, la ristrutturazione, che incide sui già copiosi investimenti del settore per l’elettrificazione e la guida autonoma. Se ci sarà un Roi e quando, però, questo nessuno lo sa. Ne abbiamo parlato con Giuseppe Collino e con Roberto Ventura, entrambi Managing Director and Partner in Boston Consulting Group (BCG)

La supply chain nell’automotive

1) La supply chain nell’automotive: dall’efficienza alla resilienza

«La catena di fornitura nell’automotive è tipicamente lunga e complessa, articolata in diversi livelli» – afferma Collino. Il fatto è che un’auto a motore termico è composta da circa 30mila elementi, contando ogni parte fino alle viti più piccole. I carmaker sono detti Oem, produttori di apparecchiature originali, ma forse nell’automotive il termine è improprio: soprattutto negli ultimi tre decenni, le case automobilistiche hanno progressivamente terziarizzato lo sviluppo e la produzione di componenti, sistemi e tecnologie, hardware e software, ai fornitori di primo livello, i Tier 1. Questi sono, a livello globale e in ordine di fatturato, Bosch, Magna International, Denso, Aisin Seiki, Hyundai Mobis, Faurecia, Johnson Controls, ZF Friedrichshafen, Lear, Valeo, TRW, Delphi, Yazaki e Marelli. Nello scorso secolo, i carmaker “delegavano” soprattutto la realizzazione di tecnologie “non core”, ma ora non è più così. Oggi le case automobilistiche si occupano per lo più del progetto generale dell’auto e della sua promozione nel mondo: per il resto, ordinano i pezzi ai Tier 1 e li assemblano. Attorno ai Tier 1, operano i fornitori di secondo livello, i Tier 2. Questi sono sostanzialmente degli specialisti, che sviluppano singoli componenti sulla scorta di un know-how consolidato negli anni. L’Italia vanta un patrimonio di aziende illustri, supplier strategici di tanti Tier 1: ad esempio, Brovedani, Adler, Ufi, Magneto, Omr, Sigit, Cornaglia, Dell’Orto. Questi ricevono le materie prime, metalli e plastiche, dai Tier 3, che sono all’estremo della supply chain.

Quanto ai Tier 2, se l’automotive è un campo di battaglia globale, i fornitori di secondo livello non lo vedono. Operano nelle retrovie. Gli effetti di vittorie e sconfitte ricadono su di loro, quando i giochi sono già fatti. Assai diversa è la posizione dei grandi Tier 1. Non tracciano la rotta: quello lo fanno i carmaker. Ma conoscono le strategie di questi ultimi, sanno su quali tecnologie stanno investendo, sono al corrente dei progetti per nuove automobili. Sulla scorta di queste informazioni, orientano tutta la politica di fornitura e ne disciplinano i flussi. «La profonda strutturazione della supply chain nell’automotive è stata realizzata in questo modo perché si è cercato di massimizzare l’efficienza in un contesto di marginalità ridotte. La logistica ha svolto e svolge un ruolo fondamentale, visto che si è puntato sul Just in Time» – continua Collino. In effetti, quella dell’automotive è l’esempio di una catena di fornitura molto integrata e “sincronizzata”. La riduzione delle scorte impone un rapido scambio informativo da monte a valle, ma anche una crescita tecnologica complessiva, dall’Oem all’ultimo dei Teir.

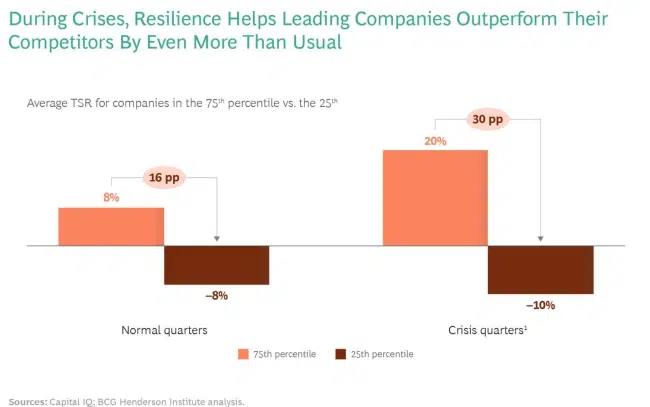

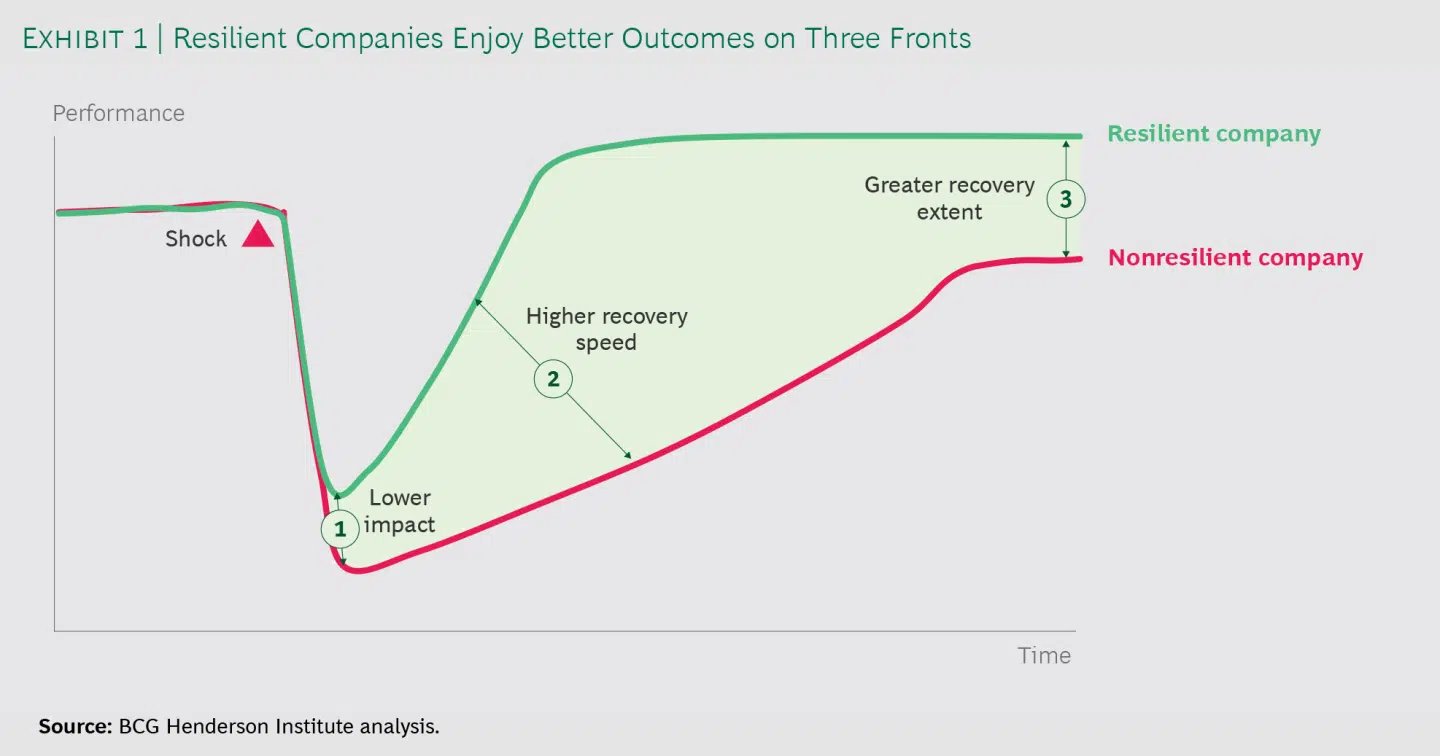

2) L’attuale struttura della supply chain nell’automotive presuppone un contesto stabile, che però non esiste più

«Tutto però, è stato disegnato in un contesto stabile. Anzitutto, dal punto di vista tecnologico. Tutto sommato, prima dell’elettrificazione, l’innovazione non era mai stata disruptive, ma graduale. L’arrivo del greenpoi, ha cambiato radicalmente le carte in tavola. Il baricentro non è il motore, ma la batteria. La guida autonoma, imporrà avanzamenti molto considerevoli, soprattutto in termini di connessione e software. Ma di recente hanno contribuito alla precarietà del quadro altri fenomeni. Si pensi alla pandemia di Covid-19: ha messo in luce il pericolo emergente dall’interruzione di catene di fornitura lunghe e globalizzate. La crisi dei micro-chip, ha determinato lo stop prolungato di alcuni impianti produttivi e con la guerra in Ucraina sono diventate poco reperibili e molto costose sia materie prime che componenti essenziali per l’automotive» – afferma Collino. Ora è cambiato tutto. «L’equilibrio di prima non c’è più. Il “mantra” nell’automotive non è più l’efficienza ma la resilienza della filiera». La supply chain va completamente ristrutturata in funzione della sicurezza delle forniture. Come farlo?

L’intelligenza artificiale aiuta nel “what if”

©claudio scaccini

«L’intelligenza artificiale può aiutare a simulare gli scenari di crisi, e a valutare in che misura riguardano la supply chain e in quale segmento di quest’ultima impattano di più» – afferma Collino. In questo senso, l’AI può essere utilizzata per attività che precedono la ristrutturazione della filiera. In effetti l’AI è costituita da algoritmi, sempre più complessi e strutturati per consentire alle macchine di realizzare meglio delle persone attività tipicamente umane, e si sta rendendo protagonista di un’evoluzione impressionante. Tre leve l’hanno resa davvero performante: la disponibilità di estreme potenze di calcolo, la crescita esponenziale dei dati da analizzare e algoritmi e reti neurali in grado di apprendere sempre di più e sempre meglio.

Ora, così come l’AI viene normalmente utilizzata per ridisegnare i processi industriali, può esserlo per la ristrutturazione dell’intera filiera. Con l’AI si possono utilizzare le informazioni raccolte per realizzare forecast, e in base a questi assumere decisioni mirate e tempestive. Ad esempio, ci si può chiedere: cosa accadrebbe, in caso di uno shortage prolungato di questa o quella materia prima? Naturalmente, occorre l’esame di una quantità impressionante di dati, ma è appunto in questa operazione che l’AI può dimostrarsi assai più efficiente degli umani. «Prima l’analisi del rischio riguardava quasi principalmente l’ambito finanziario. Ora abbiamo capito che non basta, che bisogna considerare quelli tecnologici, geopolitici, reputazionali, e altri. Occorre definire una “mappa del rischio” per mitigare la complessità e ridurre la contrapposizione tra efficienza e resilienza» – afferma Collino. Insomma, l’attuale livello di complessità non può essere risolto senza l’ausilio di modelli molto avanzati sotto il profilo tecnologico.

Le attività dell’intelligenza artificiale per la filiera

1) Il Network design

Una volta realizzate adeguate simulazioni, si può pensare alla riprogettazione del network della catena di fornitura. «Grazie all’AI si può decidere dove e come costruire i centri produttivi, i magazzini, e definire tutte le connessioni logistiche» – afferma Ventura. Perché sia più resiliente possibile, occorre implementare applicazioni selettive di ridondanza, come il dual sourcing. In certi casi, fare affidamento su un unico fornitore può essere rischioso; e, tecnicamente, avere più di un supplier può far sì che l’azienda capo-filiera sia in grado di tenere il passo con la domanda dei clienti, quando quest’ultima è crescente. Altri approcci includono il nearshoring per ridurre la dipendenza dalla logistica globale complessa e per incrementare l’integrazione verticale per la produzione interna di componenti critici (compresi quelli relativi all’IT).

Altri, una diversificazione globale. Studi di Bcg riportano il caso di un carmaker americano che, per ridurre la sua dipendenza (70%) di materie prime dalla Cina, ha diversificato il network globale con un approccio in tre step: anzitutto ha valutato l’esposizione al rischio, e valutato una rosa di candidati di altri Paesi in quanto fornitori; in secondo luogo, ha formulato una nuova strategia per la fornitura con nuovi criteri, che tenessero conto di tutti i rischi, compresi quelli geopolitici; in terzo luogo, si è data e ha seguito una ferrea roadmap per l’attuazione. Così agendo, ha trasferito il 25% dell’approvvigionamento dalla Cina al resto del mondo, con una nuova base di mille fornitori di cui 50 ad alto potenziale. Quanto infine alla logistica, oggi algoritmi particolarmente avanzati misurano le opzioni multi-pick o multi-drop e tutte le relative combinazioni, in modo che gli addetti alla pianificazione dei trasporti possano massimizzare i carichi e gestire al meglio i veicoli, riducendo peraltro i costi e le emissioni di anidride carbonica.

2) L’ottimizzazione dei flussi di componenti e prodotti

«Con l’AI si può ottimizzare il flusso di componenti e prodotti. Infatti, dal momento che si può prevedere la variazione della domanda, può decidere quanti prodotti portare nei centri di vendita e, a ritroso, quanti componenti realizzare» – afferma Ventura. La previsione della domanda è fondamentale, perché al di là della stima della quantità di prodotto, incide su altre valutazioni che in primis riguardano l’azienda capo-filiera, ma che hanno un riverbero immediato sulla supply–chain: marginalità, flusso di cassa e piani di mitigazione del rischio. Ma anche il budget da allocare in nuovi investimenti e il monitoraggio tra vendite effettive e previste, immagazzinamento, logistica e definizione del pricing sono senz’altro collegati ad essa. Tradizionalmente, le tecniche utilizzate per la previsione della domanda si basano su ricerche di mercato e sul giudizio degli esperti; ma oggi con l’AI ci si può avvalere di modelli avanzati che non si riferiscono solo alle serie storiche ma che anzi possono integrare i dati provenienti dall’Erp e dal Crm con i risultati di survey realizzate tra i consumatori e le opinioni della clientela sul prodotto. Peraltro, con il machine learning si possono monitorare costantemente le previsioni.

3) L’ottimizzazione dei singoli centri della catena di fornitura

«Grazie all’AI si possono poi ottimizzare i singoli centri logistici della catena di fornitura, come i magazzini» – afferma Ventura. L’AI consente infatti la gestione sia dei sistemi fisici che di quelli logici del magazzino. Quindi, utilizzando al contempo IoT e telecamere dotate di AI, si può raccogliere real time una quantità massiccia di dati che potranno essere elaborati e trasformati in informazioni utili per la generazione di modelli. «Peraltro, in base alle circostanze, ai flussi, al numero di scaffali, si può decidere se realizzare un’automazione completa, come succede in realtà come Amazon, o solo parziale» – termina Ventura.

4) La clusterizzazione delle strutture di vendita

«L’AI per può anche servire per clusterizzare le strutture di vendita in base ai risultati ottenuti, e per fornire a quelle che non hanno ottenuto i migliori risultati delle leve che consentano il loro miglioramento, sulla scorta di parametri definiti anche in base all’andamento delle strutture più performanti» – afferma Ventura. Fino a non troppi anni fa, misurare i fattori che avevano inciso sulle performance di questa o quella struttura era decisamente costoso e richiedeva molto tempo. I dati forniti agli analisti erano di qualità mista e spesso non c’era un quadro di riferimento per il processo. Oggi, invece, è possibile utilizzare i Kpi real time.

Quale il Roi della ristrutturazione delle filiere nell’automotive?

Per Collino «la crisi ha esposto il sistema a problemi nuovi, ormai da due o tre anni. Ci sarà una più rilevante integrazione delle informazioni lungo la supply chain, ma non necessariamente una verticalizzazione. Ci sarà più trasparenza a condivisione dei dati. Più rapporti tra le imprese della catena del valore». In realtà, è un percorso già intrapreso. Per Collino «si vede comunque un’importante spinta in questo senso anche in termini di organizzazione della supply chain. Le aziende, e anche i fornitori, stanno cercando le professionalità necessarie. Tutti si dovranno adeguare. Il tema non sarà così forte in tutte le aree della componentistica, ma la storia insegna che quando i carmaker leggono la necessità del cambiamento, sono molto efficaci con la filiera. Lo è stato con la lean manufacturing, vedremo un adeguamento e risponderà tutta la filiera». Gli investimenti, nell’automotive, sono colossali. Ma quando ci sarà un Roi? «È consigliabile, sotto questo profilo, rimettersi a quanto scritto da Sergio Marchionne in “Confessions of a Capital Junkie”: il settore automobilistico ha spesso fallito nel generare un ritorno sul capitale soddisfacientee senza cambiamenti strutturali significativi questa situazione perdurerà. Quello che ci auguriamo, quindi, è che questa volta i cambiamenti portino ad una svolta» – termina Collino.