L’etichetta, il colore e il design di una qualsiasi confezione hanno oggi un ruolo determinante nella scelta del consumatore. E il confezionamento è un processo chiave per la produzione di qualsiasi farmaco, come si può vedere nelle recenti vicende legate alla produzione di vaccini anti-Covid. La mass customization, ovvero la possibilità di realizzare su larga scala prodotti pensati per il singolo è la sfida con cui si sta confrontando il mondo delle macchine per il packaging, un settore che riveste un’enorme importanza per la manifattura italiana, basti pensare che il fatturato aggregato delle macchine per il confezionamento e l’imballaggio supera ormai i dieci miliardi di euro. Tra i principali produttori italiani ci sono aziende di fama internazionale come Ima, Marchesini, Coesia, Sacmi, Cmi, Goglio, Miele Packaging, Cps, Dierre Automazioni, Nordmeccanica e Cama. La produzione è per il 60% associata al comparto alimentare e per il 25% al farmaceutico e alla cosmetica. La parte restante si rivolge a settori diversi, tra i quali spiccano quello del tabacco, in cui l’industria italiana delle macchine vanta una grande tradizione, il comparto chimico e quello del tissue. Come riuscire a progettare apparecchi in grado di lavorare con la massima efficienza in un mercato caratterizzato da un’estrema personalizzazione della domanda? Servono innanzitutto macchine sensorizzate, predisposte alla diagnostica preventiva e predittiva, che possano essere riconfigurate in tempi brevi e a costi bassi per riorganizzare le linee in funzione del tipo e della quantità del prodotto da realizzare. Imperativo è poter contare su macchine altamente configurabili, modulabili in tutte le loro componenti, in grado di rilevare il flusso di dati raccolti da un’infinità di sensori posti su ogni singolo punto della linea di produzione. In tutto questo, hanno un ruolo fondamentale i fornitori di tecnologie abilitanti, come Bosch Rexroth.

«Principio fondante per massimizzare l’investimento in macchine packaging è la possibilità di assemblare risorse eterogenee», afferma Luca Stanzani, Head of Automation & Electrification Business Unit and Sales Management di Bosch Rexroth. «I diversi componenti devono poter essere utilizzati in una logica mix & match con eventuale integrazione di tecnologia di terze parti. Con l’introduzione di ctrlX Automation è finita l’era delle piattaforme chiuse. Significa allinearsi agli standard di mercato, rendendo interoperabile la soluzione con una pluralità di tecnologie che vengono rese disponibili da ecosistemi aperti. È un modo di agire che preserva l’utente da qualsiasi lock-in, che non rimane così ostaggio delle singole piattaforme, e che consente la massima integrazione di competenze, tecnologie e soluzioni best of breed per realizzare macchine e linee di confezionamento e imballaggio flessibili e resilienti». Ma come può un’azienda che si occupa di imballaggio disporre in breve tempo della macchina o della linea che fa esattamente al caso suo, adatta al confezionamento di un prodotto specifico? Come trovare un compromesso fra l’alta personalizzazione e le scadenze stringenti del mercato? Un esempio di flessibilità e piattaforme aperte è quello nato dalla collaborazione di Bosch Rexroth con Cama Group, costruttore storico di macchine per il packaging con un fatturato di 87 milioni di euro e più di 3mila macchine installate nel mondo. In questo caso, la metodologia di sviluppo ispirata ai principi della nuova automazione di Bosch Rexroth ha permesso una completa aderenza alle esigenze di flessibilità richieste da Cama Group in tutta la fase di progettazione e ingegnerizzazione delle macchine, riducendo di circa il 50% le tempistiche di time to market. Un esempio che evidenzia come la tecnologia non sia un vincolo, ma uno strumento in grado di adattarsi e assecondare le esigenze del business.

Macchine Made in Italy per il packaging, un mercato da 10 miliardi di euro

«Fino a 10 anni fa il focus era sulla velocità di produzione, ma quest’ultima non è tutto», dice Stanzani. «Occorre avere macchine flessibili in grado di ridurre i fermi macchina per attrezzaggi diversificati e moduli funzioni principali, come avvolgimento, piegatura e saldatura, in grado di adattarsi rapidamente ai cambi di produzione». Quella espressa dal manager di Bosch Rexroth è un’esigenza che si è andata sempre più evidenziando nel tempo ed è una delle criticità con cui si confronta una gran parte degli utenti, che devono gestire ordini di pochi pezzi e formati diversi. «Per essere competitivi si devono poter riconfigurare le macchine nel tempo più rapido possibile e per realizzare tutto questo è essenziale un software strutturato in una logica modulare, spiega Stanzani. Nei processi produttivi legati al mondo dell’imballaggio la flessibilità è un valore assoluto perché legata a doppio filo alla produttività. Garantire flessibilità a una linea produttiva di packaging vuol dire, infatti: poter fronteggiare improvvisi picchi di produzione; assicurare i necessari cambi formato; riadattare la produzione in funzione di situazioni impreviste così, per esempio, come successo con l’emergenza Covid».

È il software la componente a più alto valore industriale

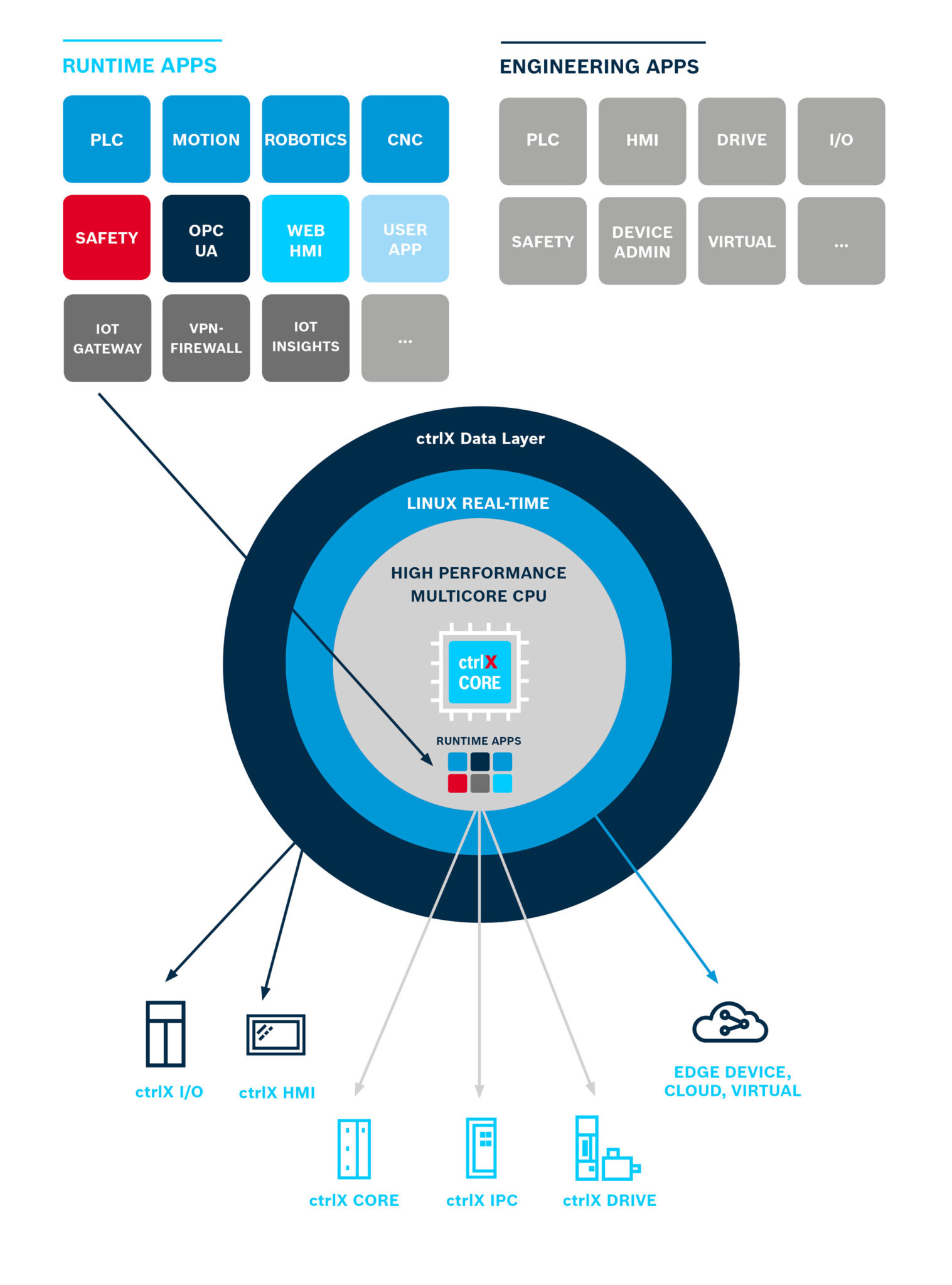

Il software è diventato il costo maggiore di una qualsiasi macchina ed è determinante per assicurare ritorni di investimento a costi contenuti. In assenza di sistemi evoluti per la progettazione il mondo del packaging rischia di avere in produzione macchine belle ma senz’anima, incapaci di interpretare scenari di packaging Industrial IoT. «Nessuno si può più illudere di essere il One Man Show di uno specifico settore, avere tutto per fare tutto. Occorre saper creare un rapporto sinergico tra fornitori e clienti e saper creare un ecosistema di competenze dove ciascuno possa esprimersi al meglio nel proprio dominio di competenza, sviluppando soluzioni innovative e avanzate», afferma Stanzani. «L’obiettivo che perseguiamo con ctrlX Automation (qui l’approfondimento) è realizzare macchine interconnesse, a tutti i livelli, che possano incorporare applicazioni con la stessa logica con cui si utilizza uno smartphone». Insomma, Bosch Rexroth è in grado di affiancare costruttori e utenti finali nell’approntamento di macchine digital ready ad alta automazione, flessibili e modulabili, dove i singoli componenti diventano intelligenti, raccolgono dati, dialogano tra loro e con il sistema centrale e possono evidenziare al responsabile di fabbrica, anche remotamente, l’eventuale anomalia di un dispositivo evitando preventivamente lo stop alla produzione o la finalizzazione di prodotti potenzialmente difettosi

Integrare passato e futuro

«Con la nostra nuova piattaforma di automazione abbiamo re-ingegnerizzato il nostro passato, proiettandoci verso un futuro tecnologicamente sostenibile, con capacità di accogliere nuove tecnologie nel momento in cui queste vengono rese disponibili, osserva Stanzani. Siamo partiti nel 2019 e per il 2023 prevediamo di avere una piattaforma completamente convergente. Non ci saranno più domini separati. Sarà una piattaforma che integrerà mondi diversi – Plc, IoT e CN – e che potrà assimilare qualsiasi funzione di security avanzata. Diamo al cliente la massima libertà nell’utilizzo di linguaggi di programmazione, vecchi e nuovi, con la possibilità di preservare investimenti pregressi. Se per esempio si utilizza il sistema Mlc Motion l’utente può scegliere di mantenerlo in esercizio affiancando i vantaggi del nuovo controllo ctrlX Safety e dei nuovi servoazionamenti e motori ctrlX Drive ultra-compatti». Integrazione senza problemi, dunque, che consente anche di pianificare la migrazione dal vecchio al nuovo garantendo la stabilità e la continuità operativa degli impianti.

Flessibilità, grazie a disaccoppiamento hardware & software

Il nuovo paradigma dell’automazione di Bosch Rexroth permette di realizzare un vero ambiente interconnesso, aperto, con flussi di dati e informazioni che viaggiano dalla componente di campo ad applicazioni Mes e al cloud, integrando soluzioni e tecnologie pre-esistenti, nuove e futuribili come “Opc Ua over Tsn” e 5G. Il sistema può essere collegato a una molteplicità di interfacce e protocolli di automazione, con possibili estensioni ad app e soluzioni di terze parti. La nuova piattaforma è basata su standard di comunicazione aperti, tecnologie di programmazione di alto livello, app, tool di progettazione web-based e funzioni di connettività IoT omnicomprensive. «Il principale vantaggio è l’apertura del sistema, che consente di scegliere e di integrare qualsiasi tipo di HW e SW – spiega Stanzani – ctrlX Automation è sinonimo di flessibilità e modularità, che vengono raggiunte grazie a un’automazione che disaccoppia il software dall’hardware. In questo modo si protegge l’investimento software che rappresenta ormai il costo predominante nella costruzione di una macchina».

Trasferimento tecnologico per garantire piena autonomia del cliente

Flessibilità e modularità devono potere essere gestite dall’utente. Ecco, quindi, che diventa importante trasferire ai clienti le competenze per acquisire una propria autonomia. «Questa è una parte essenziale del nostro modello di business. Esiste tutta un’attività di formazione per trasferire tutto il know-how necessario ad abilitare una piena gestione indipendente nella configurazione di macchina. Nello stesso tempo si dà la possibilità, a Oem e utenti finali, di lavorare su tutte le librerie software specifiche per il packaging, attraverso le quali realizzare app da vendere e proporre a propri clienti».

Dalla sinergia Bosch-Rexroth-Cama nasce la “smart machine” per il packaging

La collaborazione tra Bosch Rexroth e Cama Group, azienda lombarda operativa a livello globale nell’ingegneria e nella produzione di linee complete di imballaggio secondario ha portato alla creazione di una metodologia di progettazione che si articola in più fasi. Nella prima, si progetta, su specifica del cliente, la macchina o la linea con gli opportuni dimensionamenti delle componenti e, attraverso processi di simulazione virtuale, si analizza ed eventualmente si modifica il progetto, ottimizzandone tutte le sue parti. Infine, una volta che la macchina è stata realizzata, inizia la fase di commissioning, dove è necessario monitorare le performance della macchina attraverso l’analisi di dati, anche in ottica di predictive maintenance. Questa metodologia, che prevede una partnership stretta e una sincronia eccellente fra cliente e fornitore, può permettere in taluni casi di ridurre di circa il 50% le tempistiche di time-to-market, per una linea o macchina di imballaggio. «Per gestire le variabili produttive, la macchina deve essere progettata mettendo al centro i sistemi di controllo e le funzioni di motion chiave che devono essere perfettamente allineati con l’output quantitativo e qualitativo richiesto dal cliente finale, afferma Stanzani. Stiamo parlando non solo del sistema di motion control che sovrintende alla cinematica della macchina ma anche di funzioni chiave come la dinamica di posizionamento degli assi. E tutto ciò lo si può realizzare solo avendo un sistema di automazione progettato per realizzare moduli indipendenti, in grado di interagire tra loro, scambiare dati e informazioni velocemente».