La movimentazione di un magazzino automatico, di un carrello elevatore, di un Amr, di un cobot, di rulliere e nastri trasportatori, di macchine off-highway, di una pala eolica? E’ data dai sistemi di azionamento: motoriduttori, motori elettrici, riduttori, inverter. Per Bonfiglioli queste componenti sono le tecnologie abilitanti soluzioni applicative diversificate, che assecondano una produzione intermittente e ad alta variabilità. Trasmissione di potenza e controllo elettronico per una movimentazione allineata a singoli processi e macchine. Nell’era della sostenibilità la “motoristica elettrica” viene inoltre progettata per soddisfare requisiti sempre più stringenti in termini di efficienza energetica. «Il singolo prodotto va ormai considerato, pensato e progettato in logica di integrazione complessiva. Ogni soluzione porta con sé un’altissima personalizzazione in funzione dell’esigenza applicativa con azionamenti che soddisfano criteri e performance di flessibilità, velocità e potenza», dice Alessio Venturelli, global segment manager material handling & logistics automation di Bonfiglioli.

In altre parole, l’obiettivo è calibrare l’azionamento in funzione della fabbrica 4.0, sia a livello di automazione che di logistica. Geometrie e forme diventano sempre più importanti. Negli ultimi vent’anni il rapporto tra potenza e densità di spazio di un sistema di azionamento ha fatto passi da gigante. Una macchina automatica o una linea di packaging può oggi essere creata in un layout più compatto, ottimizzando flussi di lavoro e operatività. In buona sostanza, Bonfiglioli porta nel manifatturiero un’intelligenza di azionamento integrata con l’obiettivo di trasferire all’utente una fabbrica ad alta produttività. Più apparati possono essere concentrati all’interno di una stessa soluzione, con inverter decentralizzati, che vengono trasferiti da quadro elettrico a bordo macchina. Azionamenti che sono ormai nativamente digitali, ingegnerizzati per abilitare servizi di manutenzione preventiva e predittiva, in grado di rilasciare dati sul proprio funzionamento, accessibili anche da remoto. «Con servizi Industrial Iot calcoliamo la vita residua del componente, suggeriamo all’utente il modo migliore per sfruttare al massimo le potenzialità dell’azionamento e ottenere un efficientamento energetico», dice Venturelli.

Nel packaging, da sempre core business di Bonfiglioli, tra i clienti i maggiori gruppi italiani e internazionali, la parola d’ordine è creare una tecnologia di azionamento flessibile poiché la produzione in serie lascia progressivamente il passo a produzione (in contraddizione con paragrafo iniziale) che deve riuscire a coniugare performance di velocità con cicli lavoro ad alta variabilità. «Il numero di azionamenti per macchina o linea sta aumentando per avere una maggiore flessibilità. Lato controllo si gestiscono cambi formato in modo automatico, senza necessità di interventi manuali», spiega Venturelli. Nuovi motori a riluttanza, azionamenti ruota per Amr, magazzini automatici, la movimentazione di linee di trasporto automotive realizzata per I.DE, la collaborazione con Modula per l’intralogistica. Ecco, l’azionamento di Bonfiglioli. Organizzata in tre unità di business (Discrete Manufacturing & Process Industries, Motion & Robotics e Mobility & Wind Industries), l’azienda emiliana, colosso multinazionale della meccatronica con un fatturato di 1,23 miliardi, è in fase di piena espansione. La più recente acquisizione è quella di Selcom Group, società bolognese con un fatturato di 150 milioni, che produce oltre 7 milioni di schede elettroniche l’anno, ha 4 stabilimenti in Italia e 2 in Cina, e 750 dipendenti. Come affermato in una recente intervista a Industria Italiana da Sonia Bonfiglioli, presidente dell’omonimo gruppo, «Con questa acquisizione arriviamo a un’occupazione di 4500 persone ma non ci fermiamo. Intendiamo impegnarci ancora più verticalmente nella progettazione e nella catena del valore dell’elettronica di controllo e di potenza: avere una maggiore capacità progettuale e realizzativa di elettronica è fondamentale per il gruppo. I nostri settori chiave sono le macchine movimento terra e l’eolico, che stanno vivendo il passaggio rapidissimo dell’elettrificazione. Noi vogliamo essere gli abilitatori di questa transizione».

Soluzioni personalizzate e integrate. L’architettura flessibile del sistema di azionamento

È ormai importante ragionare su tutta l’architettura del sistema di azionamento», afferma Venturelli. Una delle ultime innovazioni è rappresentata dai motori a riluttanza, con riduttori industriali che supportano i carichi più importanti. «Un motore più economico di un brushless, che soddisfa molte domande applicative che non hanno bisogno di precisioni accurate», commenta Venturelli. E’ la soluzione intermedia tra un motore sincrono tradizionale e uno a magneti permanenti. Hanno un rapporto costo-performance che risulta competitivo in applicazioni tradizionalmente servite da motori brushless, che in molte applicazioni risulterebbero sovradimensionati. Motori versatili, adatti a soluzioni di media complessità, che possono essere montati anche su macchine esistenti che necessitano di un revamping.

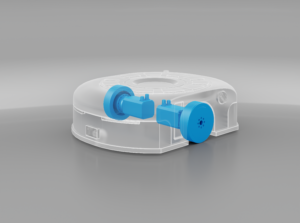

Tra le novità anche soluzioni per Amr e Agv con motori a bassa tensione per applicazioni alimentate a batteria che richiedono compattezza e connettività per realizzare la movimentazione in un fattore forma molto limitato. Design ultracompatto, alta efficienza energetica, le soluzioni sono disponibili in tre configurazioni (Basic, Advance e Compact) per supportare un carico per singolo riduttore da 360 a 1020 kg, con una velocità massima fino a 2m/s. Sempre in ambito intralogistica Bonfiglioli propone soluzioni che prevedono azionamento di misura in funzione della tipologia di picking con posizionamenti sensorless che vengono regolati dall’intelligenza artificiale. Non ultimo l’eolico, un mercato dove l’azienda ha già una presenza importante. In questo ambito l’azienda progetta e produce motoriduttori epicicloidali per il controllo della movimentazione della navicella eolica e del passo delle turbine.

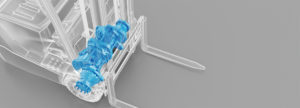

Soluzioni per carrelli elevatori, macchine da magazzino e stoccaggio automatico

La novità per i carrelli elevatori è la serie 600F costituita da assali e riduttori elettrici basati su tecnologia epicicloidale ad alta efficienza e prestazioni. In particolare, il modello 610 x3E, per macchine in grado di spostare fino a 16 tonnellate sulla forca, posiziona l’azienda in qualità di specialista sul mercato delle grandi macchine elettriche. E per quanto riguarda le macchine da magazzino, va menzionata la soluzione EL09, una trasmissione orientabile per transpallet, stoccatori e carrelli retrattili. «Con un’unità multifunzione gestisce un completo controllo di accelerazione, sterzo e frenata, assicurando la massima manovrabilità in spazi ristretti, con minime emissioni acustiche», dice Venturelli. Dal punto di vista produttivo l’azienda ha investito in una linea di montaggio ad elevata automazione che garantisce alta qualità e ripetibilità dei processi, con un take time di 4 minuti.

Infine, soluzioni complete di motoriduttore, motore e inverter. La prima, ideale per essere impiegata in ambito post & parcel e sistemi di movimentazione bagagli per aeroporti, è composta da un riduttore dal layout ortogonale e compatto, disponibile in un ampio range di coppia, e un motore sincrono a riluttanza (Bsr), certificato IE4, senza magneti permanenti, garanzia di un prodotto ecologico ed elevate prestazioni e dall’inverter decentralizzato, con funzionamento vettoriale sensorless per un controllo ottimale della dinamica. La seconda soluzione, con destinazione d’uso per trasportatori a rulli, comprende Evox Cp, un riduttore coassiale lineare con superficie liscia, che può essere montato su qualsiasi macchina grazie alla sua intercambiabilità con gli standard di mercato, ed Mxn un motore elettrico asincrono trifase (IE3) concepito per essere modulare, affidabile, energeticamente efficiente e certificato a livello internazionale, con inverter sensorless Dgm Mpm.

Azionamenti integrati e controllo elettronico di linee per il trasporto di pezzi di ricambio. Il caso I.DE

Per I.DE, produttore italiano di linee di trasporto, Bonfiglioli ha realizzato una soluzione completa per la trasmissione di potenza e il controllo elettronico della sezione di un impianto di un cliente automotive composto da 4 linee con nastri a rulliere di lunghezza di 16 mt dedicate al trasporto pallet di pezzi di ricambio. Nello specifico si è trattato di una fornitura integrata, dal motoriduttore all’elettronica, per gestire diversi moduli di rulliere che compongono la linea. Ad ogni gruppo di moto/riduttore/inverter è affidata la gestione di 10 rulli per la parte meccanica e di 2 fotocellule per quanto riguarda la parte elettrica. I sensori verificano la presenza e il corretto avanzamento del pallet sopra il nastro a rulli. Una caratteristica importante della soluzione è la possibilità di cablare direttamente sull’inverter, sfruttando la scheda I/O integrata nello stesso. E architettura Industrial Iot: tutti i dati di funzionamento del gruppo moto/riduttore/inverter vengono monitorati in tempo reale per verificare eventuali anomalie, controllare l’assorbimento in corrente del motore, la coppia richiesta dal carico e altri valori funzionali al monitoraggio predittivo del gruppo di trasmissione di potenza. Tutto questo ha permesso, dal punto di vista elettrico, di ottenere una riduzione dei costi complessivi dell’impianto, con dispositivi a bordo macchina che evitano il tradizionale cablaggio del quadro elettrico.

La collaborazione con Modula nel settore intralogistica. Azionamenti per magazzini mobili

Modula è un’azienda italiana che progetta e produce magazzini automatici e attrezzature per le postazioni di lavoro per le aziende di ogni settore merceologico (automotive, aerospaziale, meccanico, metallurgico, siderurgico, chimico, pneumatico, farmaceutico, elettronico, ceramico, packaging, plastico e cartaio). La specificità di Modula è creare soluzioni ad elevata densità di stoccaggio con risparmi fino al 90% dello spazio a terra e operazioni di picking veloci, in ottica di ottimizzazione dei tempi. In questo caso Bonfiglioli si è rivelato il partner in grado di proporre soluzioni tecniche complete (motoriduttore + drive) per soddisfare complesse e variegate esigenze applicative. Uno dei prodotti di punta è il magazzino mobile automatizzato a cassetti per il quale Bonfiglioli fornisce un “pacchetto completo” di prodotti a supporto di tutte le movimentazioni macchina, le motorizzazioni e il controllo elettronico. Nel caso del magazzino mobile, Modula aveva l’esigenza di controllare tramite un solo inverter due motori, i quali azionano la traslazione verticale e orizzontale dei cassetti all’interno del magazzino. L’esigenza applicativa nella gestione di due diverse applicazioni è stata soddisfatta sviluppando per l’inverter un firmware personalizzato in grado di soddisfare questa esigenza applicativa.

(Ripubblicazione dell’articolo del 22 giugno)