Il concetto di Digital Twin, ovvero di una rappresentazione virtuale di un prodotto, è spesso ingiustamente confinato nella fase di progettazione del prodotto stesso. Ma un gemello digitale è utile anche dopo, quando il prodotto finito esce dalla fabbrica per iniziare la sua vita operativa. Il fatto è che fino a oggi si è spesso pensato al gemello digitale come a un equivalente del modello ingegneristico del prodotto, mentre quest’ultimo – pur facendo parte del Digital Twin – ne è, fondamentalmente, una parte. Il Digital Twin è completo solo quando contiene al suo interno tutti i dati caratteristici del prodotto, delle sue singole componenti, delle modifiche apportate, il tutto debitamente serializzato in modo da poter costituire un punto di riferimento per ogni singolo esemplare del prodotto uscito dal reparto produzione.

Ed è questa la visione che propone Aras, che ha inserito il software di gestione del Digital Twin nella sua piattaforma di product lifecycle management, dove i dati relativi al prodotto costituiscono il “Digital Thread” che permette di scorrere nel tempo la storia del prodotto stesso, dalla progettazione alla prototipazione, dalla realizzazione di varianti all’installazione presso il cliente, dall’utilizzo effettivo alle operazioni di manutenzione, per tutta la sua vita utile. Usando un paradigma di questo tipo si ottengono vantaggi immediati in termini di gestione delle varianti e delle modifiche di progetto, di maggiore conoscenza del prodotto nei vari reparti dell’azienda produttrice, di migliore comunicazione fra i reparti stessi, e vantaggi differiti ma fondamentali quando si tratterà di seguire il prodotto dopo averlo venduto, con l’eliminazione di errori potenzialmente costosi nella gestione della manutenzione e dell’invio di pezzi di ricambio. Abbiamo parlato della strategia di utilizzo dei Digital Twin all’interno di un workflow Plm con Dante Cislaghi, general manager di Aras in Italia.

Perché allargare il Digital Twin

L’utilità dei Digital Twin, rappresentazioni digitali di prodotti, nelle fasi avanzate della progettazione – in particolare per sostituire o affiancare la fase di prototipazione e collaudo con le più efficienti strategie di simulazione digitale – è ormai nota alla maggior parte delle aziende. Meno noto è il fatto che avere un gemello digitale del proprio prodotto è ancora più utile dopo che il prodotto stesso è stato finalizzato, costruito, venduto e installato. E questo soprattutto quando si parla di prodotti complessi, formati da centinaia o migliaia di parti, magari soggetti a frequenti modifiche di progetto, variazioni in corso d’opera, o personalizzazioni per esigenze del cliente.

Storicamente, le aziende gestiscono aspetti come la manutenzione post-vendita tramite schemi e manuali cartacei, fogli Excel di parti di ricambio, distinte che elencano le parti costituenti ogni prodotto venduto. Ma questi strumenti sono difficili da compilare, da aggiornare, da archiviare. Soprattutto, sono spesso slegati fra loro e realizzati da reparti diversi. E così si creano problemi che possono essere, a seconda dei settori, anche molto gravi e molto frequenti. Una linea di produzione ferma perché un macchinario si è guastato può costare a un’azienda da 10.000 a 250.000 dollari/ora (fonte: Aberdeen Group), e non per niente in molti settori ci sono contratti di pronto intervento garantito in poche ore. Ma cosa succede quando la squadra di tecnici arriva per la riparazione e scopre che il ricambio che ha portato, selezionato in base alla documentazione cartacea presente in archivio, non è quello giusto per quella versione del macchinario? I tempi si allungano, i costi salgono, la linea di produzione del cliente è ferma, e magari si finisce in strascichi legali per mancato rispetto degli impegni contrattuali. L’utilizzo del Digital Twin, all’interno di una soluzione Plm, consente di risolvere questo problema e altri riguardanti la gestione di prodotti complessi.

Il Digital Twin secondo Aras

Per capire come il Digital Twin può essere impiegato utilmente per effettuare un tracciamento puntuale del prodotto nel suo ciclo di vita, bisogna fare un passo indietro e vedere da dove nasce il problema, che trae origine, fondamentalmente, da una strategia di gestione dei dati di prodotto frammentata e attuata con tecnologie obsolete. Secondo Dante Cislaghi, general manager della filiale italiana di Aras, «nelle aziende, le persone tendono spesso ad agire in un contesto principalmente dipartimentale, tanto è vero che hanno chiari i dati della propria zona, ma quando ci si sposta sulle zone di competenza di altre persone le informazioni cominciano a essere più opache. Lì si perde visibilità, soprattutto fra reparti come progettazione e manutenzione che per ovvie ragioni guardano al prodotto finito da differenti punti di vista». In pratica, in un’azienda organizzata in maniera tradizionale nessuno ha visibilità completa su tutti i dati che riguardano il prodotto.

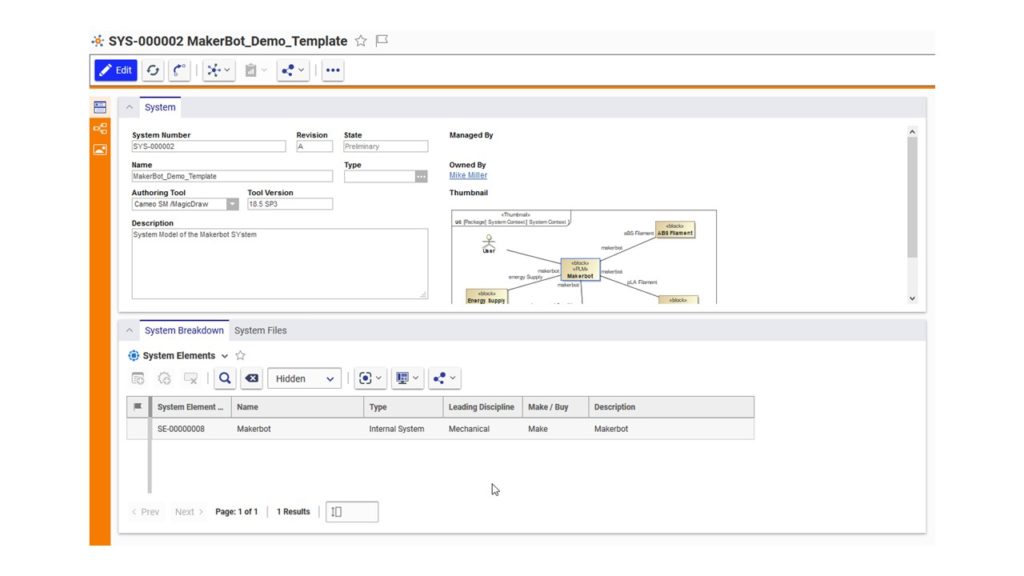

Ma quindi in che modo questa mancanza può essere corretta dal gemello digitale? «Il Digital Twin rappresenta la possibilità di stabilire una collaborazione, dare una sorta di empowerment, alle varie persone nei diversi ambiti, per vedere cosa c’è prima e cosa esce dopo, a seconda del punto in cui mi trovo nel processo. Quello che viene visto del digital model di progetto, dove faccio la rappresentazione del modello digitale, e magari arrivo a darne una raffigurazione in realtà aumentata, o un modello reale con la produzione additiva, non è il prodotto completo. Le aziende hanno parte dei dati del prodotto in ciascuna di queste divisioni operative, nei vari Pdm, nei gestori di requisiti, nei gestori dei file di simulazione. Sono tutti ambiti diversi che hanno un pezzo della “verità”. Se poi consideriamo che il prodotto si evolve nel tempo, capiamo che la complessità aumenta esponenzialmente e diventa difficile gestire la tracciabilità. Quindi la domanda che correttamente ci si deve porre è: il dato che ho in mano è corretto o no? La versione del file con la quale ho fatto l’analisi, il dato che ho usato per la prototipazione rapida, è davvero quello più recente per questo progetto, per questo ordine? Nel mondo Aras, usare il Digital Twin vuol dire avere una struttura di informazione del dato nel contesto. Ovvero contestualizzata alla versione, revisione o variante del prodotto. Ma non solo in termini generici, bensì partendo dal requisito e arrivando fino in fondo, con i numeri di serie del prodotto installato sul campo e usato dall’utente, magari a distanza di anni».

In Aras quindi un Digital Twin è una collezione di dati che definiscono compiutamente fino al singolo esemplare serializzato del prodotto. Per esempio, non ci sarà un singolo Digital Twin per un determinato modello di automobile, ma un Digital Twin per ogni singolo numero di telaio, e i dati registreranno ogni componente e sottosistema installati su quel singolo esemplare: tipo di motore, colore di carrozzeria, accessori montati o meno, e così via. «Se per ipotesi sorge un “problem report” su un prodotto, dal numero di serie è possibile risalire al componente, a quando è stato costruito, come è stato organizzato, come era configurato. Posso trovare tutte le informazioni inerenti alla mia area, ma se non mi basta scalo verso l’alto e seguendo questo “filo digitale” trovo le informazioni in ambito precedente, e posso raccogliere altri dati collegati, e via così fino a che si comprende da dove sia nato il problema segnalato, e che cosa si debba utilizzare per risolverlo. In pratica tramite questo filo digitale posso mettere in comunicazione le varie parti coinvolte nella storia della configurazione del prodotto».

La creazione è un processo complesso

Creare un prodotto è un procedimento complesso, che richiede la collaborazione di più persone e più dipartimenti aziendali, e questo vale soprattutto per oggetti costituiti da centinaia o migliaia di parti, spesso provenienti da vari costruttori. In questo processo di creazione, dunque, ogni parte coinvolta deve portare una sua collezione di dati digitali, che possono essere memorizzati in diversi strumenti – non necessariamente di provenienza Aras. «Saremmo presuntuosi se pensassimo di arrivare a sostituire tutti gli strumenti digitali in uso in azienda. Il nostro obiettivo è di sostituire altri strumenti per la gestione del dato dove è utile e ha senso, altrimenti puntiamo a creare collegamento, dare collaborazione. Se un dato è memorizzato in un sistema aziendale non Aras, ma è stato collegato in qualche modo ad Aras, esso sarà disponibile all’interno della struttura logica del Digital Twin di Aras. Quindi sarà disponibile su una piattaforma tendenzialmente end to end, dotata di un’unica interfaccia per tutto il processo, cosa che facilita il reperimento dell’informazione da ogni persona coinvolta. In pratica, il dato portato da ciascuno, che sia direttamente in Aras o che sia “federato” ad Aras, contribuisce alla creazione nel tempo del Digital Twin, fino alla consegna, all’inizio d’uso e alla manutenzione nel tempo».

Questa capacità di connettersi ad altri strumenti software in uso nell’azienda è dovuta al fatto che Aras può importare i vari formati che le informazioni e i file possono assumere negli altri programmi. «Aras è una soluzione aperta, dispone di tutti gli strumenti necessari per interfacciarsi con le altre soluzioni, e in più ha questo concetto di “federazione” del dato che è molto importante, permettendo di collegare le informazioni da altri sistemi. Quindi, che li possieda e li governi, o che li recuperi da altri software, l’intenzione è di riuscire ad aggregare questa rete di dati che permettono poi di navigare le informazioni di prodotto da un punto di vista globale, puntuale e trasversale all’azienda».

I vantaggi del Digital Twin nella gestione del prodotto

Le tecnologie dell’industria 4.0 ci hanno portato dall’era della produzione di massa a quella della personalizzazione di massa: prodotti complessi tendono sempre più spesso a essere prodotti in pochissimi esemplari identici, se non addirittura in “lotto 1”, con ogni singolo esemplare personalizzato secondo le richieste del cliente. Questo cambiamento di paradigma ha elevato in modo esponenziale la complessità di gestione del ciclo di vita del prodotto, che proprio per questo è ormai impossibile da seguire con i tradizionali sistemi cartacei – ma anche con sistemi digitali primitivi, tipo fogli di calcolo o semplici data base dipartimentali. È proprio in questo tipo di situazioni che l’uso di un Digital Twin si rivela efficiente e vantaggioso. Esso entra in gioco già nella parte di sviluppo del prodotto, consentendo di tenere traccia delle sue varianti, della sua evoluzione nel tempo, della personalizzazione effettuata fin sul singolo esemplare serializzato, per poi diventare lo strumento di riferimento quando passiamo alla sfera del post-vendita – manutenzione in primis. «Abbiamo sentito mille volte la storia dei tecnici inviati per un retrofit a una macchina, o per la sostituzione di un pezzo, convinti di trovare una determinata configurazione, che invece arrivati sul posto – magari in un altro continente – scoprono che il ricambio che hanno portato non è compatibile perché la macchina presenta una variante rispetto a quello che ci si aspettava di trovare».

Di solito questo succede perché qualcuno, in produzione, ha realizzato una modifica, e magari ha archiviato le informazioni relative in qualche file separato dal progetto principale, cosicché nessuno al di fuori della produzione ne ha più saputo nulla. «La progettazione tridimensionale è piuttosto complessa, e quindi succede spesso che si faccia prima a fare una modifica direttamente in produzione piuttosto che a progettarla e poi realizzarla. Così se i dati non sono collegati, capita che alcune modifiche non vengano registrate puntualmente nel progetto, o che magari vengano consuntivate in un unico intervento, quando finalmente si presenta l’occasione». E se si verifica qualche problema prima che le registrazioni vengano riportate, ecco che ci si ritrova una squadra di tecnici a 2.000 chilometri da casa con il pezzo sbagliato, o con il pezzo giusto ma gli strumenti per il montaggio errati.

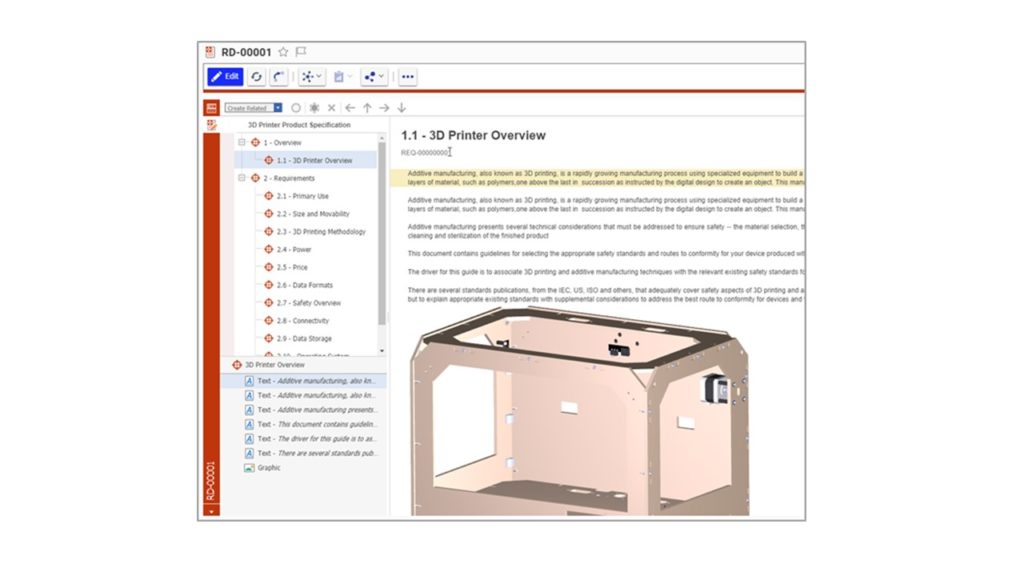

Come arrivare al Digital Twin

Ma come può un’azienda implementare una soluzione Digital Twin per l’intero ciclo di vita del prodotto? «Questi non sono sistemi che arrivano, si installano, si configurano e subito tutto funziona. È un divenire, un processo progressivo. Noi stiamo cercando di far capire alle aziende i concetti di Digital Twin e di Digital Thread, dando visibilità su cosa significhi fare questo collegamento. Riuscire a mostrarlo è uno dei nostri obiettivi. Abbiamo anche una sessione di dimostrazione nel model based system engineering, nella quale mostriamo un requisito legato a una parte fisica, dove ci sono le simulazioni, gli artefatti, gli esiti, e facciamo vedere graficamente la correlazione di tutte queste informazioni. Questo permette di mostrare, rendere visibile il Digital Twin e il relativo Digital Thread. Sono i collegamenti che si vanno a creare. Ma non si tratta di mettere ciascuno il suo pezzettino di dati sullo stesso canovaccio: si tratta, una volta che il data model è correttamente definito, all’interno dell’implementazione del Plm secondo le priorità aziendali, di cercare di raggiungere nel modo più “leggero” possibile questa correlazione. Magari poi verticalizzandola ulteriormente, ma l’obiettivo di base è proprio riuscire a collegare un’estensione più larga possibile del dato aziendale, per far sì che davvero si possa sapere cosa è successo nella storia del prodotto. Questo mi permetterà di accorgermi se per esempio in progettazione stanno lavorando senza tenere conto di modifiche apportate direttamente in produzione, o di muovermi d’anticipo su determinati aspetti (per esempio: tooling) sapendo cosa stanno realizzando in engineering. Digital Twin e Digital Thread, all’interno di un flusso di lavoro Plm, realizzano in pieno un vero e proprio empowerment delle persone coinvolte nella creazione, produzione e gestione del prodotto».