Per quanto nell’immaginario collettivo il manufacturing si declini principalmente nella produzione in grande serie, la verità è che esiste un gran numero di aziende che invece lavorano su commessa, spesso fabbricando un solo esemplare di ogni loro prodotto, o nel migliore dei casi vendendo un oggetto in varie versioni personalizzate su specifiche esigenze del cliente. Si tratta chiaramente di due modi ben diversi di lavorare, che richiedono metodi organizzativi ben differenziati. Nel corso degli ultimi decenni, l’azienda votata alla produzione in grande serie è stata al centro degli sforzi dell’innovazione tecnologica, mentre chi lavora su commessa ha mantenuto un’aura di “artigianalità”, che spesso finiva per pregiudicare il business, soprattutto se il prodotto dell’azienda era qualcosa di complicato, come per esempio un macchinario industriale.

Produrre su commessa infatti è un lavoro difficile, se la commessa riguarda appunto un prodotto formato da centinaia di parti eterogenee, ma può diventare un incubo organizzativo nel momento in cui ci si trova a gestire multiple commesse, su prodotti diversi, ciascuno dei quali va personalizzato per un diverso cliente, magari seguendo normative internazionali divergenti e cercando di rispettare date di consegna che, chissà perché, tendono fatalmente a sovrapporsi. Questo tipo di situazioni è tipico della produzione su commessa, in qualsiasi settore. Se ne è parlato durante un webinar organizzato da Altea In durante il quale è stato presentato un case study specifico: l’implementazione di un sistema di gestione del business integrato, basato sull’Erp Infor LN e sull’utilizzo di un modello matematico di ottimizzazione sviluppato proprio per questa applicazione da un gruppo di lavoro dell’Università del Salento, guidato dal professor Antonio Grieco.

Compito del modello matematico è appunto di analizzare i dati contenuti nell’Erp, che a sua volta è alimentato in modo integrato da tutte le fonti in azienda – in particolare dai sistemi Plm (product lifecycle) e Mes (manufacturing execution), in modo da fornire una soluzione ottimizzata di gestione delle commesse, tale da massimizzare la produzione, rispettare i tempi di consegna e ridurre al minimo gli sprechi, utilizzando con la massima efficienza le risorse produttive a capacità finita. L’azienda per la quale il sistema è stato sviluppato, la Cavanna Packaging Group, è un player internazionale di primo piano nel settore del confezionamento flowpack, soprattutto in ambito food. Fondata nei primi anni ‘60, l’azienda era cresciuta rapidamente e già alla fine dello scorso millennio era un po’ vittima del suo stesso successo: i vari dipartimenti lavoravano, pianificavano e programmavano fondamentalmente ciascuno a modo suo, come fossero entità distinte, cosa che impediva di ottimizzare l’uso delle risorse. Già verso l’inizio degli anni 2000 era iniziata la ricerca di una soluzione al problema, con l’adozione di Erp e e di vari strumenti di pianificazione, anche basati su software di produttività individuale, ma questo non faceva che far emergere la necessità di una visione più a volo d’uccello per risolvere la problematica. La soluzione definitiva è arrivata con il progetto di Altea.

Chi è Altea

Altea Federation è stata fondata nel 1993 da Andrea Ruscica, tutt’oggi presidente e chief strategist, insieme ad altri 4 esperti di tecnologia. Obiettivo dichiarato è di “armonizzare persone tecnologie processi per guidare la trasformazione digitale del business”, offrendo consulting, technology, digital e operation. Soluzioni innovative technology driven ma prima di tutto human oriented. Oggi Altea Federation è una galassia composta da 17 società, 3 startup in rapida crescita, 10 uffici sul territorio nazionale + uno a Tirana per complementare i servizi continuativi che Altea offre ai clienti. È una realtà di 1500 persone che recentemente Idc ha messo al 24esimo posto in Italia.

«Altea Federation definisce il suo modello organizzativo come un sistema “Olonico Virtuale” – spiega Fabrizio Agazzone, associate partner di Nextea, una delle aziende del gruppo – un’organizzazione in cui le aziende del gruppo, ognuna con una propria autonomia, esprimono competenza distintiva nel perimetro in cui operano. Un modello d’impresa adattativo capace di raccogliere tutta l’intelligenza presente nella propria rete per ricombinarsi in una nuova forma e rilasciare il maggior valore possibile per rispondere alle specifiche esigenze dei clienti».

I sei segreti delle aziende efficienti, secondo McKinsey

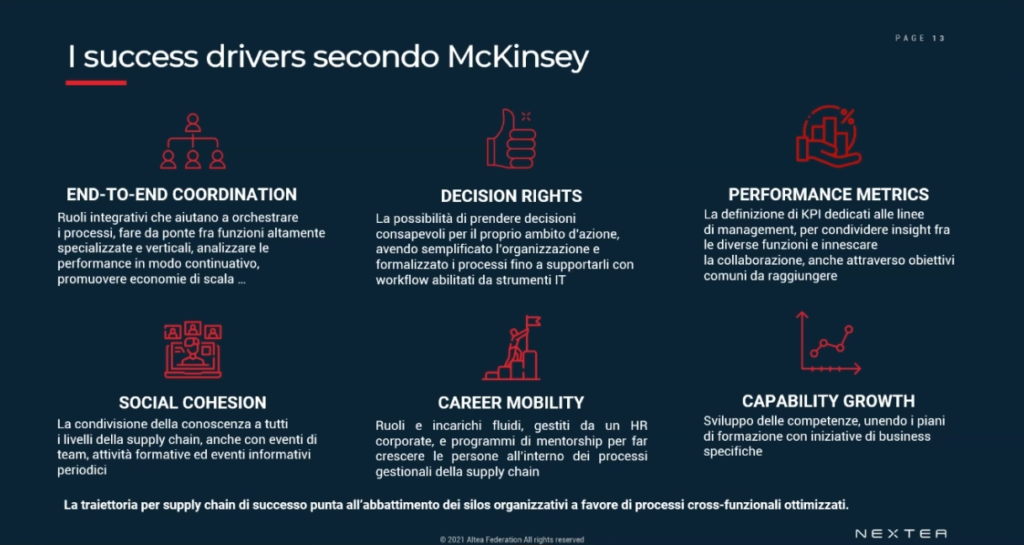

All’interno di Altea Federation, Nextea ha il ruolo di società di consulenza direzionale, quindi è molto trasversale su tutte le società del gruppo. Metodi e principi di lavoro dell’azienda si rifanno spesso a quelli delle grandi realtà internazionali del settore, ed è interessante osservare che la soluzione sviluppata per Cavanna sia in linea con i principi descritti in uno studio pubblicato lo scorso settembre da McKinsey, intitolato “Come funzionano le organizzazioni con una eccellente catena del valore”. Nello studio si analizzano le performance di 50 aziende di diversi settori, per capire in che modo esse sono legate a scelte strategiche,organizzative, di management e più in generale alla cultura aziendale. McKinsey arriva a indicare sei fattori fondamentali che ogni organizzazione può implementare per migliorare l’efficienza della sua catena del valore.

Il primo è l’abbattimento dei silos informativi e organizzativi, per passare a un coordinamento end to end, che porti l’azienda è essere più veloce, più agile e in grado di reagire più rapidamente ai cambiamenti. Il secondo è “decidere chi può decidere”: in pratica, semplificare l’organizzazione e formalizzare i processi sotto forma di workflow, in modo che ogni funzione aziendale possa prendere decisioni consapevoli su specifici ambiti di azione, magari supportata in questo dagli strumenti messi a disposizione dall’It. Il terzo punto consiste nello stabilire dei Kpi per le linee di management, che incoraggeranno la collaborazione fra le diverse funzioni e la condivisione degli insight, anche in forza di obiettivi comuni. Il quarto punto riguarda la Social Cohesion, ovvero l’organizzazione della gestione della conoscenza in modo che essa sia condivisa da tutti i livelli della supply chain,anche tramite attività specifiche. Il quinto punto è centrato sulla crescita professionale delle persone in azienda, con ruoli e incarichi fluidi gestiti a livello di human resource corporate. Il sesto e ultimo punto riguarda infine le possibilità di crescita, ottenibili con lo sviluppo delle competenze, e collegando i piani di formazione con iniziative specifiche di business.

Ottenere un approccio resiliente

«Per avere un approccio resiliente, Nextea ha sviluppato modelli adattativi resilienti per la gestione formalizzata e ordinata dei rischi e delle opportunità» spiega Agazzone. «Trova il giusto connubio con uno strumento di pianificazione integrata, che possa evidenziare subito i risultati dovuti a certe scelte organizzative, come la chiusura di un reparto per un focolaio covid, o per problematiche legate all’interruzione della supply chain. Il modello sviluppato per Cavanna è la giusta estensione di quello che è un approccio organizzativo alla gestione ordinata e formalizzata di rischi e opportunità aziendali. Nello sviluppo della soluzione l’Università del Salento ha giocato un ruolo fondamentale».

E questo perché il modello matematico è il cuore della soluzione, ed è il vero fattore abilitante: senza di esso, non si potrebbe eseguire l’ottimizzazione che è l’obiettivo finale del progetto. Ma il modello da solo non basta, e difatti viene collegato al modello adattativo resiliente di Nextea, composto da un approccio organizzativo e da un tool a supporto per arrivare a una matrice di mappatura degli eventi e analisi multi-scenario, tramite la quale è possibile riconoscere i segnali di rischio prima che diventino emergenze per il business. In più, questo approccio consente di cogliere opportunità inaspettate prima dai competitor. Una descrizione approfondita di questo approccio si può trovare nel documento reperibile qui.

Le sei fasi dello sviluppo della soluzione

Il lavoro sulla soluzione per Cavanna ha richiesto il completamento di sei passi. Si è iniziato con un’analisi di dettaglio, per poi passare alla definizione di una organizzazione abilitante la pianificazione integrata, tramite una vera e propria “mobilitazione di massa” delle funzioni in Cavanna, il cui coinvolgimento a tutti i livelli era critico per il successo dell’analisi. La terza fase consisteva nella progettazione dei dati e delle interfacce per alimentare i modelli. Qui si inserisce la soluzione dell’Università del Salento, che rappresenta il cuore della soluzione per Cavanna. «Bisognava far confluire nel modello matematico tutte le informazioni utili a ottenere il risultato migliore dal modello stesso» puntualizza Agazzone.

Nella quarta fase quindi, UniSalento ha progettato il modello matematico, in termini di obiettivi, vincoli e priorità, avendo a disposizione la modellizzazione dei dati in ingresso messa a punto nella fase precedente. Una volta finalizzato il modello matematico, è stato necessario nella quinta fase progettare tutta la parte di interfacce utente, che comprendeva sia dashboard che sistemi di reportistica capaci di tradurre i responsi del modello matematico in forma facilmente utilizzabile dal personale di Cavanna. Infine, la sesta fase ha riguardato l’implementazione e il rilascio del servizio a supporto delle decisioni. Fondamentale in particolare l’analisi dei processi e del flusso di informazioni in azienda. «La soluzione proposta si inserisce nel filone dell’industria 4.0 – spiega Agazzone – Il modello inserisce tutte le commesse e cerca la soluzione ottimale, in base ai vincoli imposti e alla disponibilità di risorse. Sono garantiti diversi livelli di analisi, da cruscotti di sintesi a elementi di dettaglio sulle problematiche che gli uffici di programmazione devono risolvere a un livello di dettaglio più spinto. Nel master plan sono riunite tutte le fasi e i reparti aziendali».

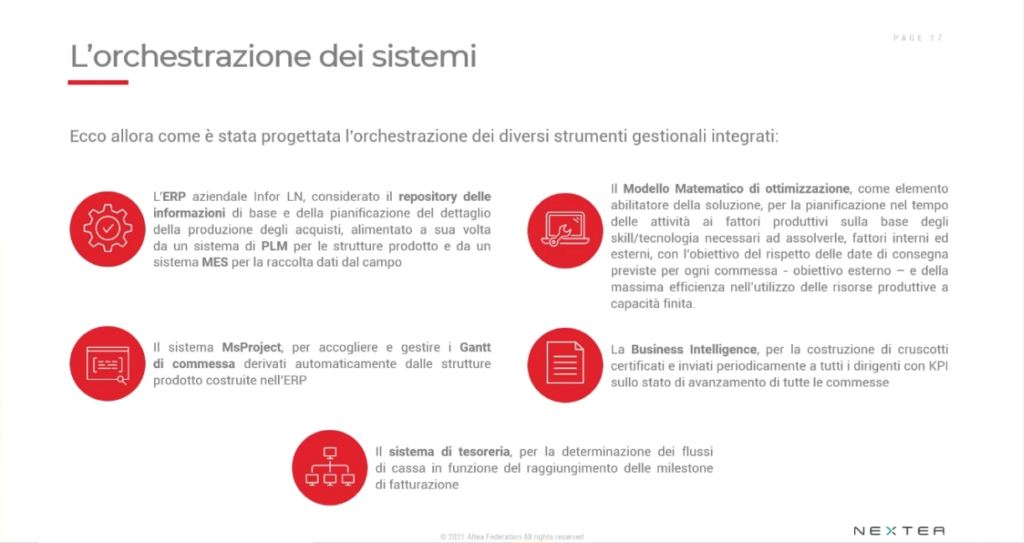

Orchestrare i sistemi informativi è essenziale

Una soluzione di questo tipo deve per forza poter accedere a tutte le sorgenti di dati aziendali, e soprattutto deve in qualche modo integrarle fornendo un’interfaccia di interrogazione e risposta coerente. Per questo, orchestrare i diversi sistemi e servizi presenti in azienda è fondamentale, se si vogliono evitare silos informativi compartimentati, che in ultima analisi impediscono di usare tutte le informazioni presenti per prendere decisioni, portando fatalmente all’errore.

«La soluzione di Altea si poggia su Infor LN, un Erp che in questo caso assume la funzione di repository delle informazioni e della pianificazione. L’Erp viene alimentato da un sistema Plm (che gestisce gli aspetti di Product Lifecycle Management) e, a livello di produzione, dal Mes per la raccolta dati sul campo. Per gestire i Gantt delle commesse si usa Microsoft Project, che fa da interfaccia utente della pianificazione integrata. Poi c’è il modello matematico di UniSalento, progettato sulle specificità di Cavanna, che risolve un problema di ottimizzazione assegnando le risorse alle attività nel rispetto delle capacità, e verificando le specificità dei fattori produttivi dal punto di vista degli skill e della tecnologia. Inoltre è stata integrata la business intelligence, per dare evidenze aggregate e di dettaglio dei risultati del modello matematico, e in ultimo il sistema di tesoreria. Anch’esso deve essere integrato con la pianificazione, perché alcune milestone operative sono anche legate a milestone di fatturazione».

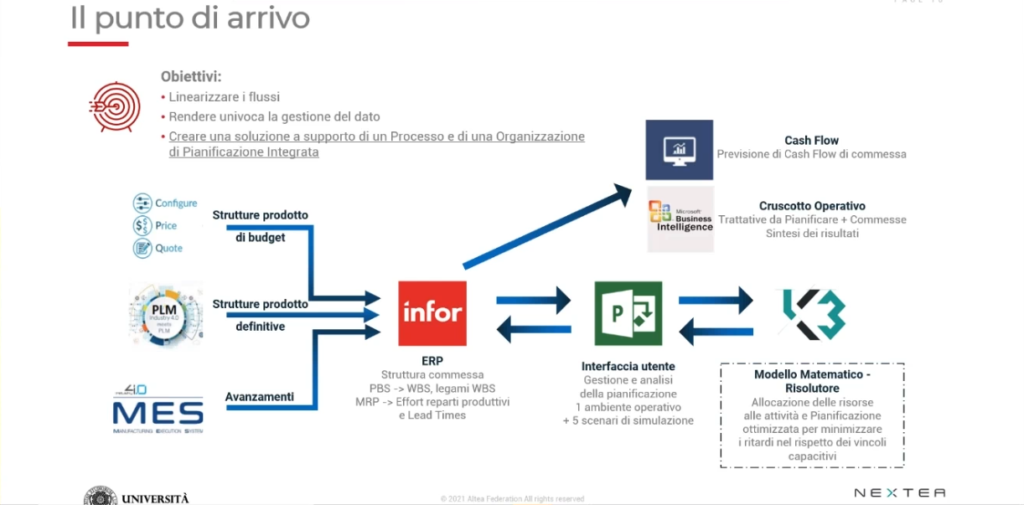

La costruzione della soluzione

Ma quali erano in definitiva gli obiettivi del progetto? «Obiettivi iniziali sono stati la linearizzazione dei flussi, che fossero informativi, di processo o organizzativi. Abbiamo cercato di rendere univoca la gestione del dato, prima gestito in modo frammentato con strumenti di produttività individuale, mentre oggi fluisce attraverso i vari sistemi avendo un’unica fonte. Abbiamo quindi creato una soluzione a supporto di un processo e di una organizzazione di pianificazione integrata, trasversale a tutti gli enti che concorrono nella realizzazione delle commesse Cavanna».

Una particolarità di questo progetto è l’utilizzo di un modello matematico “custom”, realizzato su misura per questo caso. Ma perché un modello matematico? E perché non una soluzione analitica “off the shelf”? «Bisognava coniugare più esigenze. Quella dell’ufficio tecnico, che ha una pianificazione forward, dalla firma del contratto in avanti, con un’esigenza di pianificazione backward, dalla data di consegna all’indietro, tipica della supply chain e delle operation. Quindi il modello matematico di ottimizzazione, per la sua caratteristica intrinseca di soluzione del problema, coniuga i due aspetti per trovare la soluzione ottimale. Inoltre, con l’esame fatto con l’azienda Cavanna abbiamo creato delle regole di trasformazione di quello che è la “struttura prodotto” in un Gantt di commessa. Questo consente di ridurre le attività a scarso valore aggiunto che vengono svolte in azienda. Quindi dalle strutture prodotto presenti in Infor LN vengono creati Gantt in Ms-Project, che vengono arricchiti di informazioni le quali poi rappresentano la base dati sulla quale il modello matematico risolve il problema decisionale, ovvero l’ottimizzazione delle commesse Cavanna. Tutto questo “condito” dalle problematiche legate al ciclo di vita di commesse con forte personalizzazione per il cliente, come quelle realizzate in Cavanna».

Il problema, visto dal lato del Cavanna Packaging Group

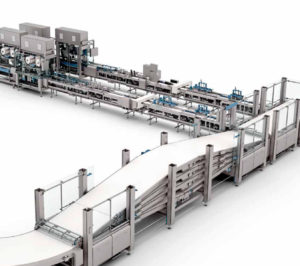

Il Cavanna Packaging Group è stato fondato nel 1960 da Mario Cavanna ed opera nella produzione di macchinari per il packaging, soprattutto in ambito food ma anche nel cosmetico e nel farmaceutico. L’azienda, con quartier generale a Prato Sesia (NO), conta 340 dipendenti, oltre 900 clienti a livello mondiale e un fatturato di 73 milioni di euro in continua crescita. «Siamo un’azienda familiare che ha 61 anni di storia, due stabilimenti in Italia, uno in Brasile più una filiale sales&engineering negli Usa – racconta Riccardo Cavanna, Amministratore delegato – Facciamo il 90% di export, servendo le grandi multinazionali nel mondo, Nestlè, Ferrero, Barilla, ma anche tanti clienti regionali in giro per il mondo. Gestiamo impianti complessi con un elevato livello di customizzazione, ma la difficoltà è anche dovuta alla complessità del sistema stesso, perché le nostre linee devono combinare formati primari e secondari». Si tratta infatti di macchinari per il confezionamento flowpack che, per esempio, possono prendere i prodotti in uscita da un forno, come dei cracker, li allineano per impacchettarli singolarmente o in piccolo numero in un film plastico (confezionamento primario) e poi riuniscono, allineano e impacchettano varie confezioni di cracker in una scatola più grande (confezionamento secondario).

In un contesto di macchine complesse si rischia fatalmente che ogni funzione aziendale lavori in modo scoordinato dalle altre, e la situazione nei primi anni 2000 era in effetti piuttosto frammentata. «Ci scontravamo sempre con i limiti dei sistemi e con le resistenze dei singoli utenti, ciascuno dei quali pianificava a suo modo – ricorda Cavanna – chi faceva preventivazione e controlli pianificava a capacità infinita, perché lavorando sui budget di commessa in fase di offering si appoggiava sulla capacità esistente e pianificava ogni commessa senza tener conto della situazione esistente e dei progetti già in corso. L’ufficio tecnico invece pianificava con uno strumento che a volte vorrei abolire: Excel. Facevano gli istogrammi su Excel perché visualmente erano più efficaci. Abbiamo cercato spesso di fargli cambiare idea, ma si finiva per tornare sempre lì. Chi si occupava di pianificare reparti produttivi invece usava pesantemente Infor Ln, perché senza Ln non si potevano fare ordini di acquisto eccetera. In parallelo abbiamo sviluppato anche una tecnologia lean, inizialmente con Ms-Project. L’amministrazione gestiva su Erp e il finance cercava di costruire una gestione finanziaria basandosi su dati estremamente frammentati. Insomma, ognuno pianificava per sé». Tutto ciò rendeva difficile pianificare qualsiasi attività, dalla produzione fino alle visite ai clienti da parte dei tecnici.

La soluzione sviluppata da Altea nasce in effetti da un’intuizione del direttore di produzione di Cavanna, ing. Giovanni Rondinelli, che da tempo pensava a creare un sistema in grado di pianificare a capacità finita. Per questo, oltre al sistema software, è stata creata in Cavanna una funzione di pianificazione centrale, affidata a una giovane ingegnere, Roberta Brugnola. «Giovane ma con una significativa esperienza sul campo – tiene a precisare Cavanna – per esempio aveva gestito lo startup in green field di una fabbrica in Giappone nel periodo del terremoto di Fukujima». Il grosso risultato, la vera differenza fra il prima e il dopo, è che Cavanna è così passata da avere Gantt dipartimentali ad avere un Pert aziendale, cioè all’analisi di percorsi critici visti su un unico sistema. «Questo ci ha permesso di fare una cosa importantissima: di lavorare in anticipo, di lavorare sul futuro, guardando in avanti. Prima ci guardavamo intorno ed era una guerra tra reparti, invece ora abbiamo lo strumento per capire i diversi scenari e scegliere la soluzione migliore. Poter collegare la pianificazione a un cruscotto che ci permette di estrapolare informazioni per prendere decisioni strategiche o tattiche, e alla pianificazione finanziaria che ci permette di guardare in avanti e capire come gestire le nostre risorse, ci ha permesso di guardare con più serenità al futuro anche in momenti drammatici come quelli del lockdown».