Il problema 2022 per le aziende produttrici di macchine tessili è sintetizzabile in una sola parola: marginalità. Si tratta di uno dei pilastri del machinery italiano, il giro d’affari nel 2021 si è attestato a 2,388 miliardi di euro, in aumento del 35% sul 2020, ma soprattutto in crescita anche sul periodo pre Covid, +5% sul 2019. Dati «sicuramente positivi, non possiamo lamentarci» sottolinea Alessandro Zucchi, presidente Acimit (l’associazione del settore, aderente a Confindustria) subito dopo aver chiuso l’assemblea 2022. «Anche il portafoglio ordini attuale è consistente», ma qui incominciano le note dolenti: «nei primi mesi di quest’anno abbiamo ridotto considerevolmente la marginalità, perché gli ordini acquisiti in luglio, agosto, settembre dello scorso anno, sono stati acquisiti con i costi di materie prime e di trasporto dell’epoca. Poi, da ottobre 2021 i costi delle materie prime sono andati alle stelle, i noli su alcune rotte sono addirittura quadruplicati. E queste sono spese che non pagano i clienti, perché riguardano contratti acquisiti».

Risultato: «sono costi che paghiamo noi, e che vedremo nei bilanci di fine anno». Anche in una situazione contingente che presenta elementi di difficoltà, la progettualità non manca, e nemmeno il necessario ottimismo per il futuro. «Chi fa l’imprenditore deve essere ottimista. Anche perché il capitale sono le nostre persone, che lavorano in azienda». Le strategie per affrontare le continue sfide che il mercato pone: digitalizzazione, sostenibilità, capitale umano. Vediamo con precisione come le imprese di Acimit (associazione costruttori italiani di macchine per l’industria tessile) stanno affrontando il momento attuale, e come coniugano gli elementi strategici sopra riportati. Anche per valorizzare meglio le potenzialità del mercato italiano, rappresentato da settori chiave per il Made in Italy, come il tessile e la moda. Ma andiamo con ordine e partiamo da una descrizione del settore.

I numeri del settore e di Acimit

I produttori italiani di macchine tessili sono i terzi al mondo, dopo Cina e Germania. Trecento aziende, che danno lavoro a 12mila 900 persone, 180 gli iscritti Acimit. Giro d’affari complessi 2021, come detto, vicino ai 2,3 miliardi di euro. Fra i big del settore, Itema (big mondiale dei telai, 200 anni di storia, stabilimenti in Italia, Svizzera, Cina), Savio (sede centrale a Pordenone, stabilimenti produttivi in Italia, Cina e India, 100 anni di storia,) Santex Riman Group (quartier generale a Trissino, nel vicentino, impianti produttivi e di ricerca e sviluppo anche in Svizzera e a Shanghai, una filiale in India), Ferraro (stabilimento a Lonate Pozzolo, in provincia di Varese, è l’azienda diretta da Zucchi), Mesdan (dispositivi di giunzione per le macchine tessili), Comez (sta per Costruzioni Meccaniche Zorini, ingegnerizzazione e produzione di macchine per maglieria a crochet e di macchine per maglieria in ordito, parte del gruppo Jakob Müller Group). Ma anche realtà più giovani, come Tecnorama (fondata nel 1984 da Mario Scatizzi) e Offciina Master (dal 1987, macchinari per il finissaggio di tessuto e tessuto-non-tessuto).

Sono cinque le categorie di riferimento del settore, ovvero le tipologie di macchinari che vengono prodotte: filatura, tessitura, maglieria, nobilitazione (lavaggio, candeggio, tintoria, stampa), altre macchine. I cluster produttivi, spesso sviluppati intorni ai distretti del tessile italiano: Biella, Como, Milano, Bergamo, Brescia, Prato, Vicenza). Le principali mete di esportazione: l’Asia è la principale destinazione, la sola Cina vale 304 milioni di euro (export 2021), Turchia, Pakistan, USA. Il 30% delle esportazioni italiani riguarda le macchine per la nobilitazione, seguite da accessoristica, macchine ausiliarie, filatura e maglieria.

La componentistica e crisi dei microchip: conseguenze

Partiamo dalle questioni più urgenti, che fra l’altro accomunano gran parte del settore dei produttori di macchinari. Ai rincari delle materie prime, si aggiunge «una carenza di componentistica, in particolare quella elettronica. In azienda gli ingegneri del reparto elettronico sono costantemente in difficoltà. Ci sono macchine che non possiamo consegnare perché non abbiamo i plc, per altre mancano gli inverter. Siamo stati costretti a fare passi indietro sul fronte della tecnologia. Siccome mancano i microprocessori, i nostri ingegneri si inventano sistemi di convertitori con decine di fili elettrici, quando un microchip da un centimetro risolverebbe il problema, pur di far funzionare macchina e spedirla. Un altro dato, relativo a una grossa azienda del settore: con 250 milioni di euro di portafoglio ordini, e ha dovuto mettere i dipendenti in cassa integrazione, perché non ha la componentistica per completare le macchine». Una situazione che il presidente di Acimit definisce assurda: «è un estremo, ma sta accadendo».

Questo impedisce di essere ottimisti pur a fronte di numeri in crescita? «Forzatamente chi fa il nostro lavoro deve essere ottimista. Noi non possiamo trasmettere negatività, perché il nostro capitale sono le nostre persone, che lavorano in azienda. Abbiamo passato periodi tremendi, penso al 2008-2099, un disastro, non avevamo nulla da fare, eppure ci siamo ripresi, proprio perché non ci siamo mai arresi. Quindi, supereremo anche questo momento, ma la realtà attuale è assurda perché abbiamo il lavoro ma non siamo in grado di concluderlo». E’ vero che dovrebbe essere un momento contingente, ammette Zucchi, «soprattutto ce lo auguriamo. Ma ce lo ripetiamo da marzo aprile, e adesso siamo in luglio, quindi speriamo che qualcosa si muova velocemente. Qualche piccolo segnale positivo in realtà c’è già, esempio su alcune materie prime, come l’acciaio, ma per quanto riguarda l’elettronica no». Qui in realtà si intravedono soluzioni, per esempio con il piano europei sui microchip, ma i tempi sono forse troppo lunghi? «Leggevo, alla fine dell’anno scorso, che Stm ha fatto un piano di investimenti per una maga fabbrica di microchip. Ma la vedremo a metà del prossimo anno, nel frattempo continuiamo a soffrire».

Secondo punto critico, i trasporti

Zucchi ci spiega nel dettagli quali elementi sono intervenuti nel post pandemia a rendere questo uno dei temi più caldi per le imprese che devono fare spedizioni. Il periodo pandemico ha spostato i container sulle rotte fra Nordamerica e Cina. Ad oggi, in base a un report Dhl, si stimano «decine se non centinaia di migliaia di container vuoti nei depositi del Nord America. Nessuno vuole caricarsi una nave di 5mila container vuoti da portare in Europa». Quindi, nell’attesa che si riequilibri questa distribuzione, l’Europa è penalizzata. Si può aggiungere che con ogni probabilità la guerra in Ucraina rappresenta un ulteriore freno in questo senso. L’Europa non potrebbe fare sistema? «La gestione dei container è in mano a tre grandi gruppi», per cui c’è un mercato molto rigido in questo senso. Il punto è il contraccolpo economico per le imprese: «faccio un esempio pratico. Avevamo una macchina venduta a luglio 2021, era previsto un container da 40 piedi quotato 2mila 970 euro. L’abbiamo spedita due settimane fa, pagando 11mila 300 euro, e siamo stati fortunati, perché e stata un’occasione prendere o lasciare. Altrimenti la spedizione successiva era sui 14mila euro». Qualche conto: ipotizziamo una macchina da 100mila euro, il cui costo stimato di trasporto era pari 3mila euro. Con le nuove tariffe, si perde la marginalità sulla vendita. In realtà le tariffe cambiano molto a seconda delle rotte. «Centro e Sud America sono quadruplicate, verso l’est e la Cina sono aumentate ma non in modo significativo come in Centro e Sud America».

Export e mercato interno

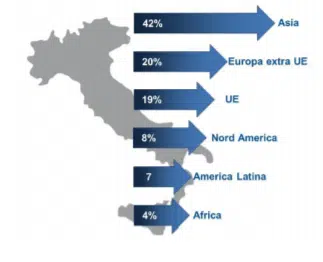

Proseguiamo con i numeri presentati in assemblea. Le esportazioni complessive sono state pari a 2,031 miliardi di euro, anche qui con un double digit sul 2020, +37%, e una crescita anche sul 2019, +9%. Come si vede, e come sottolinea Zucchi, le esportazioni rappresentano l’85% del giro d’affari del settore. E il mercato interno? Innanzitutto, Zucchi precisa due elementi. L’export, che vale effettivamente l’85% del settore, è verso 130 paesi del mondo. E, «come costruttori di macchine tessili, siamo la terza piu grande produzione mondiale. Prima di noi, Cina e Germania». Per quanto riguarda l’analisi sul mercato interno, «siamo migliorati con le vendite in Italia nel 2018 2019 quando il Governo ha fatto introdotto i crediti imposta sull’acquisto dei macchinari. E’ stato l’unico periodo in cui le aziende tessili, quindi i nostri clienti, hanno deciso di rinnovarsi, cominciando a cambiare il parco macchinari. Fra l’altro, traendo un beneficio perché i macchinari vecchi consumano di più. Ma il rischio è che questa curva si esaurisca». E’ vero che «anche adesso ci sono supporti che vanno colti», come gli incentivi Trasformazione 4.0 (crediti d’imposta), che proseguono, piuttosto che la nuova Sabatini, che prevede invece finanziamenti agevolati (su macchinari e software).

«Le associazioni imprenditoriali possono svolgere un importante ruolo informativo. Ma la realtà associativa italiana è costituita da un 65-70 per cento aziende medio piccole. Fatturano dai 2 milioni ai 5 milioni di euro, il titolare fa il contabile, il progettista, il commerciale, e magari se serve va anche a stringere tre viti. In un contesto del genere avere un interlocutore attento è difficile». Anche perché le piccole dimensioni non favoriscono gli investimenti. «La redditività media del nostro comparto oscilla fra il 2 e il 4%, qualcuno arriva al 6%». Non è quindi facile digitalizzare. «Parliamo tutti di produzione e manutenzione predittiva, augmented reality. Ma per mettere un server che colleghi le mie macchine in India, in Pakistan, in Bangladesh, devo mette un ingegnere elettronico. Se io guadagno il 3 per cento su 2 milioni di fatturato, quanto ho da investire? 60mila euro? Non pago neanche il server».

Piccole dimensioni aziendali, pro e contro

Attenzione: la dimensione ridotta, «da una parte aiuta, perché consente di fare il su misura. Le imprese italiane sono tradizionalmente molto creative e flessibili. Se un cliente chiede a un impresa di realizzare un prodotto con una variante, in Italia cerchiamo di farlo subito, un’impresa tedesca ci mette due anni per studiare una soluzione adatta». Si può aggiungere che la vicinanza al cliente, il su misura, sono paradigmi della produzione 4.0. «Ma il problema è che poi non abbiamo la forza economica. Le aziende tedesche, per piccole che siano, fatturano 35-40 milioni. Le nostre 2 milioni. Anche a parità di redditività», è una lotta impari. Bisogna fare sistema? «Sì, ma il problema è che abbiamo una mentalità e una struttura che spesso è quella delle imprese familiari. E’ difficile in un contesto del genere proporre di fare sistema, di associarci. Come Acimit abbiamo recentemente fatto due seminari, uno con Banca Euromobiliare, sul passaggio generazionale, e un altro con European House Ambrosetti». Ma la strada del cambiamento è ancora lunga, secondo Zucchi.

Talent attraction

Però bisogna anche dire che «non siamo bravi a venderci», per esempio per attrarre giovani talenti. «Dovremmo lavorare di più con le scuole, per far capire che chi viene a lavorare nelle nostre aziende non viene a fare il meccanico, a stringere le viti. I nostri ragazzi lavorano con il digitale, si interconnettono». Non solo: un altro vantaggio della piccole e delle media impresa è che il dipendente «è più stimato, e ha l’occasione di imparare molto di più». Il motivo: «Contatto umano, diretto, con il management. Ma noi non siamo bravi a dipingere il nostro ambito produttivo come attrattivo». Su questo Zucchi insiste: «nelle nostre aziende, la digitalizzazione è il pane quotidiano».

Certificazione digitale per le macchine tessili

Segnaliamo un progetto specifico di Acimit, che si chiama DigitalReady, che prevede di certificare le macchine che adottano un set comune di dati per l’integrazione con i sistemi operativi, ovvero Erp, Mes, Crm e via dicendo, delle aziende clienti. Come vedremo, la certificazione è una strategia che l’associazione percorre su vari fronti al servizio dell’innovazione, anche in ottica di sostenibilità (con un green label che rappresenta un’eccellenza internazionale). Un altro progetto partito negli ultimi mesi è quello sul riciclo dei macchinari. In generale, c’è uno stretto legame fra digitalizzazione e sostenibilità. La tecnologia rende più efficienti i macchinari, anche in termini di emissioni di Co2, e genera risparmi economici che raggiungono l’84% (riferiti ai consumi dei macchinari).

Coniugando la svolta digitale con la necessità di attrarre talenti, è stata lanciata l’iniziative Shaping the future, che ai primi tre posti ha i seguenti obiettivi: tecnologie, sostenibilità, digitalizzazione. Che differenza c’è fra tecnologie e digitalizzazione? «E’ un concetto che vogliamo riuscire a trasmettere. La digitalizzazione dal punto di vista industriale ha una valenza – sottolinea Zucchi -. Per esempio, riguarda anche la parte commerciale, e può quindi essere usato come leva per promuovere prodotto e servizi rispetto alla concorrenza. Ma anche per il dipendente, è una forma di arricchimento. Noi abbiamo bisogno di gente qualificata, periti, ingegneri, ma non se ne trovano. Non troviamo i tecnici. Per non parlare dei trasfertisti. E non è un problema economico: un trasfertista da noi guadagna più di un direttore di banca. In genere, curiamo molto al meritocrazia. La dimensione delle nostre aziende lo impone». Il presidente di Acimit qui rileva anche un impatto della pandemia, che ha ridotto al propensione a viaggiare.

Il green label

Come detto, il digitale si coniuga con la svolta sostenibile. E siamo a una delle iniziative forze più rilevanti di Acimit negli ultimi anni, che si chiama Susteinable Technologies ed è partite oltre dieci anni fa, nel 2011. L’assemblea 2022 è stata l’occasione per fare il punto sui risultati raggiunti, presentati da Elena Rocco, ingegnere del Rina (il registro navale italiano). Qualche dato: nel solo 2021, risparmio ci Co2 pari a 204mila 598 tonnellate, l’equivalente delle emissioni generate da 36mila 864 automobili che percorrono mediamente 35mila km l’anno. L’impatto complessivo dal 2016 al 2021, risparmio di 1,2 milioni di tonnellate di Co2. Per quanto riguarda i diversi settori aziendali, i risparmi maggiori avvengono in tessitura.

I minor consumi energetici si traducono in risparmi economici

L’elemento centrale del progetto, è il green label, una certificazione di risparmio energetico della singola macchina. Segnaliamo che averlo fatto dieci anni fa significa aver precorso, di parecchio, i tempi, visto che adesso la svolta green è, insieme a quella digitale, al centro del Pnrr. «In realtà si incominciava già a parlarne anche dieci anni fa, anche se all’inizio con una forma leggera di impostazione. L’idea di trasformarla in una strategia industriale l’abbiamo sviluppata con il Rina. C’è stato un lavoro importante. Mi ricollego ancora al tema della mentalità, della dimensione delle nostre aziende: molti pensavano che fosse un nuovo pezzo di carta. La nostra targa verde, invece, è molto seria, e sono venuti a chiedercela da mezzo mondo. Siamo stati i primi al mondo a elaborare una certificazione di un ente terzo, il Rina, che comporta ispezioni serie. Ogni singola macchina deve essere ricertificata, perché l’ingegnere inserisce una serie di dati o funzionalità specifiche, che comportano l’emissione della label. E’ una cosa che deve entrare nella cultura aziendale».

E non sta succedendo? «Sì, ma lentamente. Sono 44 le aziende che hanno aderito». Non sono molte, ma attenzione: «sono le più avanti» insiste Zucchi. E comunque il green label sta letteralmente facendo il giro del mondo. «Sono recente andato in Mongolia, per l’inaugurazione di un centro tecnologico. Nelle normative inserite dal governo locale, hanno previsto che le macchine debbano essere certificate con la targa verde. Quindi, hanno recepito la leva strategica meglio di noi». E questo, prosegue il presidente, sta avvenendo anche in altri Paesi.