L’Iiot, ovvero Industrial Internet of Thing, è una delle tematiche centrali di Industria 4.0 fin da quando questo paradigma ha iniziato a diffondersi in Germania prima e in Europa e resto del mondo poi. Dietro questo apparentemente innocuo acronimo di quattro lettere si cela una delle problematiche più critiche dell’intero paradigma, ovvero la connessione fra il mondo dell’It, quello dei processi business, dei sistemi cloud, dei data lake, dei sistemi analitici, e quello dell’Ot, con i suoi Plc, i processi produttivi, i Kpi, il just in time. O, se preferite, la problematica di collegare le reti It, basate ormai universalmente sul protocollo Ip, e le reti Ot, costruite attorno a una miriade di “standard” proprietari. Raccogliere i dati, e trasmetterli in sicurezza è, da sempre, il mestiere di Cisco Systems, azienda da 51,56 miliardi di dollari di fatturato basata a S. Jose (CA), e guidata in Italia da Gianmatteo Manghi. Non stupisce quindi che l’azienda sia in prima linea nella creazione di soluzioni Iiot.

Se infatti Industria 4.0 offre importanti opportunità alle aziende che abbracciano il processo di digitalizzazione, grazie alla possibilità di migliorare i Kpi di produzione e, in ultima analisi, i risultati sul mercato, bisogna considerare anche un lato negativo sul fronte della cybersecurity, in quanto le linee di produzione connesse possono essere più esposte al rischio di attacchi hacker.

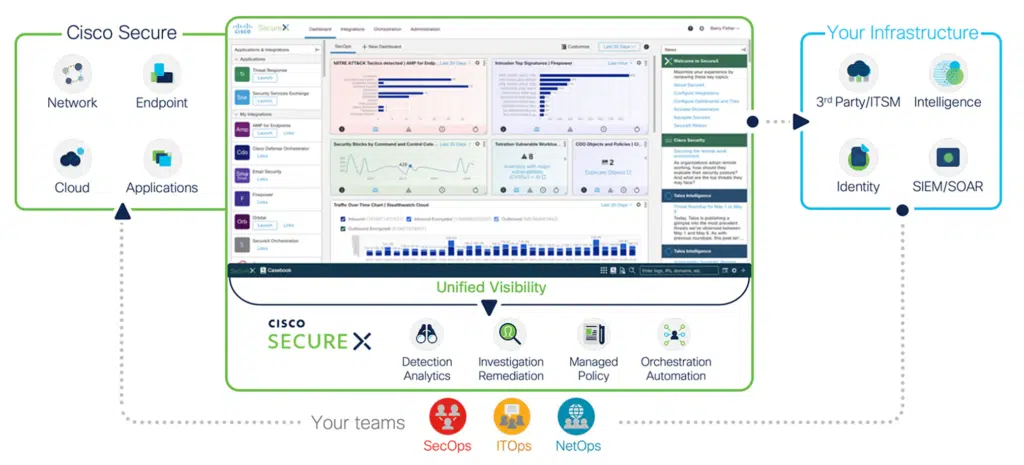

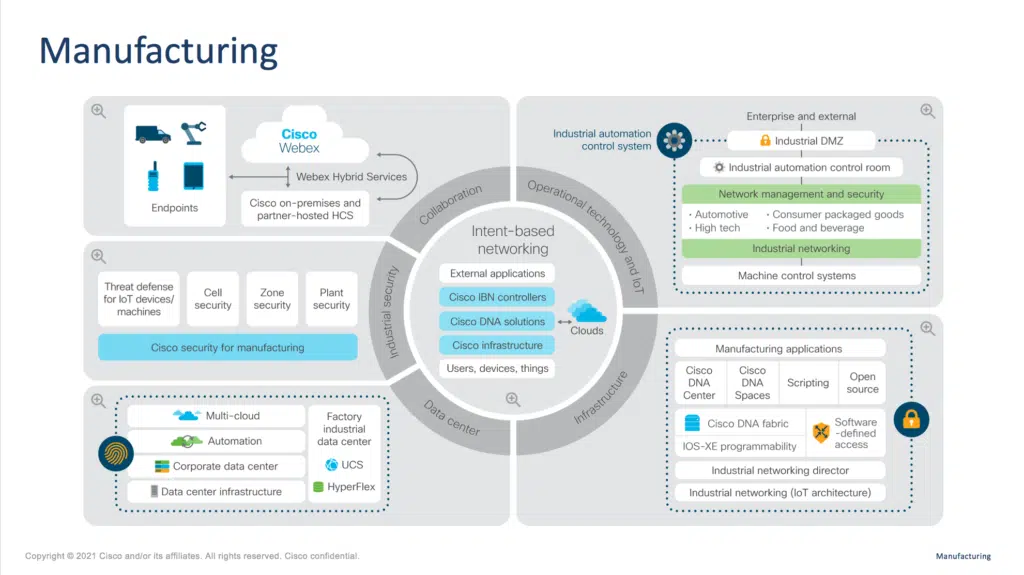

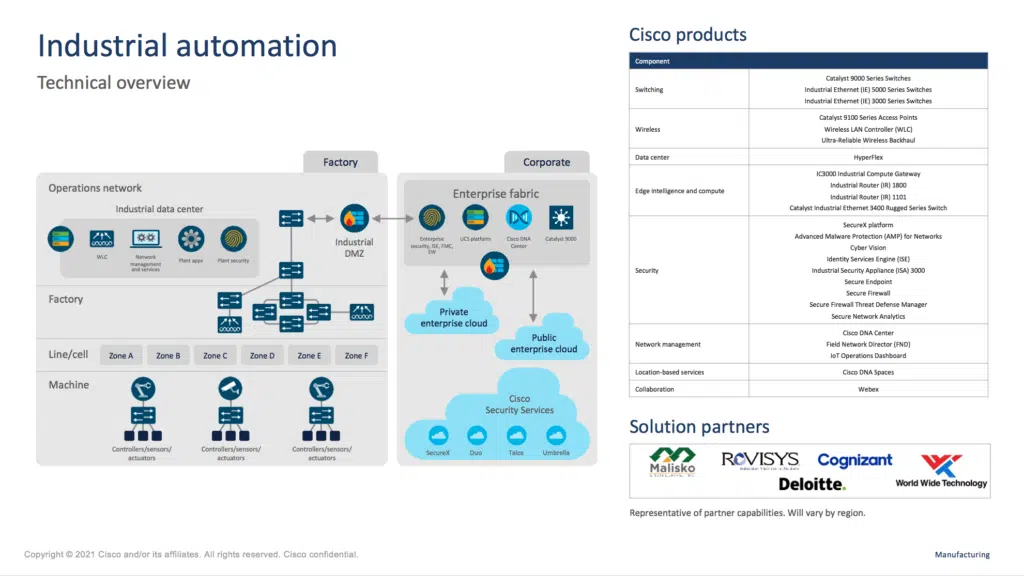

Per venire incontro alle esigenze delle aziende manifatturiere, Cisco offre un portfolio di prodotti hardware/software e servizi che partono dalle versioni hardenizzate di apparati di rete e di calcolo (come gli switch Industrial Ethernet Serie 3000 e Serie 5000, gli Industrial Computer Gateway Serie IC 3000, gli Industrial Router Serie IR 1800), adatti quindi all’utilizzo in ambienti ostili come gli stabilimenti di produzione, a soluzioni software di network management automatizzato (dal Cisco Dna Center all’IoT Operations Dashboard) e di controllo della security (come la piattaforma SecureX, l’Industrial Security Appliance Isa 3000 o il sistema di Secure Network Analytics) in grado di costruire le fondamenta di una solida rete di trasmissione.

Ma soprattutto, Cisco mette a disposizione delle aziende la sua rete di competenze e di partner, particolarmente importante in questo caso dove le problematiche maggiori risiedono proprio nella scarsa disponibilità di competenze digitali nell’ambiente Ot e, viceversa, nella mancanza di analoghe competenze di produzione negli ambienti It. C’è insomma un solco fra i due ambienti, nel modo in cui ragionano, approcciano i problemi e operano, e questo solco va assolutamente colmato perché solo un’interazione proficua fra le due entità coinvolte nella digitalizzazione (il dipartimento It aziendale e quello di produzione Ot) consentirà all’azienda di godere appieno dei vantaggi della trasformazione digitale. Ecco perché, oltre a prodotti e soluzioni, Cisco mette in campo expertise e competenze che trasmette alle aziende tramite varie iniziative e momenti di incontro e divulgazione, anche presso strutture come il Cisco CyberSecurity Co-Innovation Center che opera da alcuni mesi presso la sede del Museo della Scienza e della Tecnica di Milano.

Oppure in collaborazione con strutture come il Lef, Lean Experience Factory di S. Vito al Tagliamento, che è contemporaneamente una fabbrica modello e un centro di formazione esperienziale, dove Cisco fornisce apparati di rete, software di gestione e sicurezza per il network, sperimenta in un ambiente produttivo reale le soluzioni più avanzate, si confronta con il mondo industriale e trasmette le competenze acquisite ai suoi tecnici, ai suoi partner e ai suoi clienti.

Il tema delle partnership è importante perché non c’è un’azienda che possa, da sola, gestire al 100% la trasformazione digitale di un cliente. Ecco perché, oltre che sul tema della tecnologia, Cisco lavora su quello delle alleanze tecnologiche e delle partnership con i player dell’Ot, in modo da arrivare a fornire una soluzione che parte delle reti It e arriva fino alla porta del Plc.

Soluzioni di questo tipo permettono di sfruttare i benefici della digitalizzazione, come la standardizzazione, l’apertura, il controllo dei Kpi e della compliance, riducendo i rischi di sicurezza grazie all’adozione di sistemi automatizzati di controllo della rete, sia per la gestione che per la sicurezza.

Digital transformation, secondo Cisco

«La digitalizzazione della manifattura è un ambito estremamente conosciuto, da quando il Fraunhofer Institute ha lanciato l’Industria 4.0 – esordisce Antonio Loborgo, digital manufacturing leader in Cisco – Il fatto è che la digitalizzazione comporta un incontro fra due ambienti che storicamente sono sempre stati molto distanti: il mondo dell’automazione, cioè quello che fa funzionare la fabbrica, e il mondo dell’It, cioè quello che fa funzionare i processi.

Questi due mondi si stanno fondendo, e questa fusione implica delle grandi opportunità, ma richiede anche delle accortezze in fase implementativa.

L’opportunità è quella di raccogliere i dati di processo manifatturiero, affinché si possano attuare politiche e strategie atte a migliorare tutti i Kpi di produzione. Quindi fondamentalmente si va a fare efficienza produttiva. Questo ha delle conseguenze sulle vendite, perché agendo in questo modo posso essere più flessibile rispetto alla domanda di mercato. Dall’altra parte, l’introduzione della raccolta dei dati e la loro messa a fattor comune con sistemi di analisi, di pianificazione, di sviluppo, di simulazione si porta appresso qualche problema, che nell’It è già stato affrontato. La resilienza del dato raccolto da una parte, e dall’altra il tema della cybersecurity. Un mondo che è sempre stato molto chiuso e che si apre alla digitalizzazione, quindi alle tecnologie software, che hanno una loro variabilità e anche una loro vulnerabilità, diventa un insieme estremamente critico dal momento in cui un possibile attacco a questi sistemi software ha un impatto negativo sui Kpi di produzione».

E come si pone Cisco di fronte a questo tipo di problematiche? «Il ruolo di Cisco è legato sostanzialmente alle nostre competenze – spiega Loborgo – che sono sempre state quelle di raccogliere i dati e metterli a disposizione degli enti fruitori, siano essi end user, dispositivi o sistemi. La raccolta di questi dati avviene sia nell’ambiente sensoristico, e quindi siamo in pieno Iiot, sia nei sistemi di produzione. Noi facciamo questo di mestiere, ma lo facciamo in ottica industriale. Quindi mettiamo a fattor comune uno strato di comunicazione che va a eliminare tutti quei silos che l’industria ha nell’Iot. Dall’altra parte, mettiamo in sicurezza i dati. Questo richiede, per esempio, di avere la perfetta conoscenza di chi sta usando le risorse di rete. Di chi fa cosa, come e quando. Si tratta di unire il concetto di contesto a quello di utilizzo. La seconda cosa è quella di separare logicamente gli ambienti che oggi lo sono fisicamente, con ricadute di beneficio sull’efficienza operativa e sulla governance. E poi bisogna segregare le reti di fabbrica, perché questo mi consente, oltre che di separare i due macro ambienti It e Ot, anche di separare logicamente le varie isole produttive, in modo che una possibile minaccia che si rivolga a una singola macchina non vada a sconvolgere l’intero processo produttivo».

Supportare le aziende

Chiarito il perimetro nel quale si muove Cisco in ambito Ot, cosa fate per supportare le aziende? «Cerchiamo di lavorare con l’It per fornirgli quelle competenze lato Ot che gli mancano, in modo tale che tra i due enti possa aver luogo un dialogo proficuo. In alcuni casi i due enti consistono di un’unica entità organizzativa e quindi il lavoro diventa più facile». E più in concreto? «Creiamo dei momenti di incontro, come alla Lef, dove confrontarci con il mondo imprenditoriale, il mondo dei coo, delle operation delle aziende, in modo che anche qui si sviluppi una conversazione produttiva che consenta alle aziende di individuare quali sono le strade da percorrere per digitalizzare. Perché una cosa che abbiamo imparato sul campo è che ogni azienda fa caso a sé. Pur avendo cluster di aziende apparentemente simili, quando si entra nel processo produttivo ci sono inevitabilmente delle variazioni, che siano di tecnologia, di processo, organizzative, e tutte vanno considerate nel processo di trasformazione digitale. La seconda cosa che facciamo, oltre ai momenti di incontro, è di organizzare momenti di informazione. Magari non formazione ma informazione sì. Per esempio il Cisco Co-Innovation Center al Museo della Scienza e Tecnica di Milano è un luogo dove facciamo molta informazione sui possibili rischi e sulle implicazioni della digitalizzazione, ma anche sui concreti strumenti e processi di mitigazione di questo rischio».

Tecnologie per connettere due mondi

Quali sono i più recenti sviluppi tecnologici che Cisco ha messo in campo nel controllo Iiot e nella comunicazione It/Iot?

«Gli sviluppi sono di due tipi. Il primo riguarda la tecnologia in sé. Abbiamo trasportato la nostra capacità di costruire silicio asservito alle reti, dotato di capacità di elaborazione, e sostenibile dal punto di vista dei consumi, dal mondo dell’ufficio al mondo della fabbrica. Quindi abbiamo di fatto rimodulato, sotto forma di hardware dedicato con funzionalità specifiche (quindi hardenizzato) gli apparati per portarli in fabbrica. E questo riguarda non solo la capacità di comunicare, ma anche la capacità di elaborare. Perché molti processi necessitano di una prossimità dell’attività di calcolo rispetto a dove sono stati generati i dati. Quindi le logiche di edge computing le abbiamo trasferite non più su dispositivi separati, ma all’interno dei dispositivi di rete».

Quindi avete in catalogo avete switch e router che hanno anche capacità di calcolo? «Esattamente, abbiamo macchine che svolgono il ruolo di edge computer. Con logiche di containerizzazione che consentono di parzializzare il processo elaborativo, ma ci permettono anche, per esempio, di ospitare applicazioni di terze parti. Quello che abbiamo fatto per esempio con Alleantia è di ospitare il loro software multiprotocollare, in grado di interloquire e di normalizzare il traffico di protocollo, e l’abbiamo calato nei nostri dispositivi proprio sfruttando questa capacità». Tra parentesi, una postazione dimostrativa di un hardware Iiot Cisco con il software Alleantia è allestita proprio all’interno del già citato Co-Innovation Center di Milano. E qual è il secondo recente sviluppo che Cisco mette in campo? «Il secondo invece è a livello di alleanze tecnologiche. Quello che stiamo cercando di fare è di stabilire un colloquio virtuoso fra chi si è sempre occupato di Ot e noi che ci occupiamo di It. In questo momento stiamo sviluppando un’alleanza strategica e tecnologica con un vendor specializzato nelle tecnologie Ot (Plc, converter, Hmi…), cercando di trovare quegli elementi che ci consentano di ottenere soluzioni che siano più della somma delle parti. Questo per poter andare da un cliente con una proposta seria, razionale e calata su necessità correnti, che sia in grado di dare un boost notevole dal punto di vista dell’efficienza sistemica, della sicurezza, e della resilienza».

Ma questo vuol dire che ci sarà un’offerta hardware integrata di Cisco che partirà dalle reti It e arriverà fino alla porta del Plc? «Ci stiamo lavorando, stiamo preparando un framework che renda concreto e reale quelle che sono alleanze già stabilite a livello corporate ma che vorremmo collocare all’interno di quella architettura di riferimento che per noi è l’ISA 99. Comunque sì, arriveremo alla porta del Plc». Il tutto, senza mai trascurare la possibilità di parlare con qualsiasi macchinario tramite il software di Alleantia o altri software specifici.

Le problematiche dei macchinari 4.0

Come ha influito sul rapporto It/Iiot l’evoluzione tecnologica dei macchinari? «Le trasformazioni del reparto produttivo sono una cosa da sottolineare. Le macchine di nuova generazione non sono come quelle di 5 o 10 anni fa. Perché oggi, oltre ad avere un’elettronica e un software dedicato all’asservimento della macchina stessa, queste macchine si aprono verso l’esterno, per tutti quei processi di telecontrollo, teleassistenza e telemanutenzione che avvengono non più con l’operatore che arriva in fabbrica, ma con il tecnico che, da remoto, è in grado di fare quelle operazioni di messa in sicurezza, o di ripristino della macchina stessa, che prima andavano fatte rigorosamente in presenza. Questo trend apre a problematiche di cybersecurity, perché di fatto sono quasi “obbligato” a lasciare che qualcuno dall’esterno possa arrivare fino alla mia macchina via rete.

È un problema banale ma quanto mai sentito, e per il quale le soluzioni ci sono: mettendo in sicurezza l’accesso a quella macchina, sono in grado di implementare delle politiche cablate all’interno del sistema network, quelli che sono i contesti. Come il contesto del manutentore Tal dei Tali che si collega da remoto su quella macchina, il quale userà un suo Pc con un dato sistema operativo; e io sarò in grado di controllare, per esempio, che quel sistema abbia le corrette patch di sicurezza; e sarò anche in grado di monitorare quello che lui farà sulla macchina. Questo mi permetterà da una parte di lasciar entrare chi è giusto che entri, e dall’altra di avere dei dati a comprova della stabilità del mio sistema. E questo patrimonio di dati, insieme ad altri, andrà a costituire la base fondante rispetto alla compliance che l’azienda ha deciso di darsi». Insomma, la macchina sarà “aperta” solo a chi sarà autorizzato dalle policy del sistema di controllo della rete, il quale si occuperà automaticamente anche di verificare non solo l’identità di chi entra, ma anche se il sistema che si collega sia sicuro e provvederà a loggare le operazioni, fornendo contemporaneamente gli strumenti per “attestare” le manutenzioni eseguite a uso certificazione e similari.

Un punto critico, però, potrebbe essere dato dal fatto che l’assistenza da remoto è, sempre più spesso, venduta insieme alla macchina, che quando viene accesa si collega direttamente al costruttore. Cisco può verificare anche questi collegamenti?

«Naturalmente noi parliamo anche con i machine builder, i produttori dei macchinari. Non è un colloquio semplicissimo, perché le tecnologie che fanno funzionare le macchine spesso sono proprietarie e gelosamente protette. Ci sono brevetti e proprietà intellettuali che vanno assolutamente difesi». Ma dal punto di vista del cliente suona protezionistico… «Noi non sindachiamo su questo. Noi diciamo, considerateci come uno strato normalizzatore, da chi usa le macchine verso chi le produce e viceversa. Noi possiamo assicurare la resilienza della comunicazione e la sua messa in sicurezza. Questo è ciò che diciamo sia alle aziende clienti, sia ai machine builder. Quindi possiamo standardizzare metodi e tecnologie di collegamento remoto proprio in virtù delle nostre capability in ambito networking e security».

Possiamo fare qualche esempio? «C’è un azienda inglese che lavora nell’automotive e possiede in Italia 5 stabilimenti. Usa le nostre tecnologie di accesso sicuro alla rete da ormai 5 anni, e ha messo in sicurezza non i Pc degli uffici, ma le frese, i centri di lavoro e i torni che stanno in fabbrica. Un altro esempio è un gruppo dell’agrifood italiano con il quale stiamo discutendo per mettere in sicurezza gli impianti di macellazione, confezionamento e conservazione della loro gamma prodotti. E discutiamo proprio in quest’ottica: avere consapevolezza e certezza di chi sia il soggetto al quale sto erogando un servizio di rete, e avere la capacità di controllarlo in automatico. Perché ormai le capability umane costano troppo». Già, perché con i nuovi scenari del cybercrime, dominato da organizzazioni agguerrite e capaci di perpetrare attacchi di vario tipo, dai classici Ddos agli stealth, alle infiltrazioni laterali e via discorrendo, bisognerebbe disporre di staff numerosi ed estremamente specializzati per monitorare e difendere la rete h24, e tuttavia il rischio non sarebbe comunque azzerato: una gran parte degli attacchi infatti è condotta da macchine, e per respingerli bisogna ricorrere a sistemi digitali automatizzati. Ed è ovvio che un’azienda può anche sapere come individuare e respingere gli attacchi, ma se deve dedicare a questo compito 10 persone full time i costi diventano troppo onerosi per chiunque.

«Bisogna anche aggiungere che il fattore umano ha una sua peculiarità: non ha una memoria robusta come un sistema informatico. Quindi quello che faccio oggi non è detto che domani venga ripreso in considerazione. Così, magari, oggi creo una modalità d’uso, un permesso di accesso dato a una terza parte, il giorno dopo mi dimentico di chiuderlo e questo permesso diventa una backdoor. O un dipendente si licenzia e mi dimentico di togliergli gli accessi. Rimane così una backdoor non presidiata, e la consapevolezza di questa backdoor probabilmente si perderà nel tempo. In un sistema informatizzato questo non succede».

I problemi del “fattore umano”

Oltre a questi problemi che possono crearsi utilizzando sistemi di gestione della sicurezza manuali, ci sono altri aspetti nei quali il fattore umano può costituire un ostacolo alla digitalizzazione. Ci riferiamo alle “liti di condominio” fra il capo dell’It e quello dell’Ot, che sono successe in molte aziende. Soprattutto quando un uomo It arrivava nello stabilimento con un cavo Ethernet dicendo che doveva attaccare il tornio ai server per sapere cosa stava facendo…

«Lì entrano in gioco dinamiche diverse. Nel momento in cui l’azienda decide un percorso di digitalizzazione, è il vertice che deve dare delle linee guida. E le linee guida tipicamente sono che, siccome il data lake lo creo nell’ambiente It se non addirittura in cloud, e i dati li vado a prelevare sulla macchina, il capo dell’It e quello dell’Ot si devono per forza parlare. E oggi non è infrequente il caso in cui l’ambiente Ot, proprio per l’avvento di Industria 4.0, con le macchine di nuova generazione, trovandosi di fronte a problemi che non ha mai dovuto gestire, si rivolge verso l’It e la domanda diventa importante: come faresti tu? E da qui si inizia un primo colloquio. Non è detto che sia la normalità, ma oggi è molto più frequente. Ed è la strada giusta, perché è nel momento in cui l’Ot si rende conto di avere un’esigenza che diventa più facile implementare le cose. Se l’Ot fa resistenza, invece, non si va molto lontano. E questo anche se si tratterà di una resistenza comunque limitata nel tempo, perché il processo di digitalizzazione è inevitabile. In futuro l’azienda manifatturiera farà sempre più leva sui suoi processi in modo tale da conoscerli approfonditamente e da apportare variazioni che le permettano di acquistare maggiore competitività. E questo lo può fare solo grazie al digitale. Per esempio, pensiamo al tema del digital twin. Per crearlo devo avere dei “digit” da mettere nel “twin”, e quindi devo andarli a prendere dove vengono prodotti, per riprodurre un processo virtuale parallelo. Questo è un tema che porta il digitale dentro la fabbrica. Ma il digitale in fabbrica condivide un linguaggio comune con il resto del mondo informatico: è il linguaggio dell’Ip. Che è un’opportunità da una parte e un rischio dall’altra. Avere una rete che non è più proprietaria ti espone a un rischio di attacco. Però in cambio hai la libertà di parlare con qualsiasi fornitore». Fine dei silos, fine dei lock-in. Il gioco vale la candela.