Che se ne può fare un’industria manifatturiera del MoM? Questo software è un’evoluzione del più noto Mes, che serve per controllare la fabbrica e allineare la produzione. Con il primo, invece, grazie ad un sistema modulare, la sfera di azione si è estesa a 360 gradi: si possono pianificare le attività, tracciare componenti e prodotti, gestire la qualità e il magazzino. Insomma, da una postazione centralizzata, si può avere visibilità completa su tutti i processi e la facoltà di incidere real time sul loro andamento.

Inoltre, il MoM è un fattore abilitante per le nuove tecnologie: un esempio concreto è lo stabilimento (e, come vedremo, “Impianto faro”) della multinazionale svizzero-svedese dell’automazione e dell’energia Abb a Dalmine (Bergamo), dove grazie al software sono stati implementati carrelli a guida laser e robot per il controllo di qualità dotati di visione integrata e scanner.

Il MoM, a causa della sua completezza, è parametrato, quanto a costi della licenza annuale, dall’azienda media in su. Per una sua maggiore diffusione in un contesto, come quello italiano, caratterizzato dalla parcellizzazione del tessuto industriale, Abb sta realizzando modelli un po’ più contenuti, ma più accessibili alle piccole aziende. È l’elemento forte della strategia territoriale di Abb in materia. Ne abbiamo parlato con il manager dei processi avanzati e delle tecnologie Fabio Golinelli, con i responsabili della manutenzione di produzione e delle smart applications Mauro Innocenti e Fabio Cagnoli, tutti di Abb Italia.

Il MoM, evoluzione del Mes, è un fattore abilitante per le nuove tecnologie

Il Mes (manufacturing execution systems), per definizione, è il software che serve a gestire il processo produttivo aziendale. È perciò quello strumento che realizza il collegamento diretto ai macchinari, e che pertanto consente l’allineamento della produzione. In pratica, grazie al Mes, si controlla la “fabbrica”. Il MoM (manufacturing operations management) ne rappresenta un’evoluzione. È sempre un software, e serve a collegare la fabbrica al gestionale dell’azienda. Questo significa che con ci si occupa solo di produzione in senso stretto: con il Mom, chiarisce Cagnoli, si ha visibilità sulla qualità, sulla manutenzione, sull’inventario. La pianificazione, la tracciabilità di componenti e prodotti, la gestione del magazzino e delle giacenze, rappresentano punti forti del Mom. Ma come si è giunti a questo sviluppo? In modo abbastanza semplice: sia il Mes che il Mom sono sistemi modulari: l’azienda-cliente utilizza solo quelli che servono.

Così, aggiungendo moduli, si è fatto del primo, che aveva un campo d’azione limitato, il secondo, che è per Golinelli «un’applicazione a 360 gradi sui processi». In un certo senso, il Mes è diventato uno dei tanti moduli che compongono il Mom. E poi c’è un’altra circostanza di grande rilievo in questo discorso. Fatalmente, poi, nel corso di questa evoluzione, si è verificato un altro fenomeno: quello della nascita di nuove tecnologie, come l’IoT, il Cloud, i wearable, l’augmented reality e altre. «Il Mom – afferma Golinelli – è diventato un fattore abilitante per la loro implementazione in azienda. Si pensi allo smart working, in questi giorni così utilizzato a causa dell’epidemia del coronavirus. In Abb chi lavora sulla qualità e sulla pianificazione lo fa con questa modalità grazie al MoM, che peraltro consente di riconfigurare il set up delle linee di produzione in modo preciso e rapido».

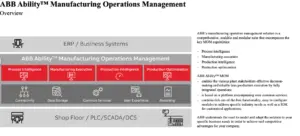

Le quattro componenti principali dell’Abb Ability Mom

“ABB Ability ®” è il brand che include le soluzioni digitali della multinazionale svizzero-svedese. Abb Ability Mom si compone di quattro componenti principali, che a loro volta si declinano in più moduli: la “process intelligence”, il Mes, la “production intelligence” e la “production optimization”. Vediamo di che si tratta.

La prima componente del MoM è il “process intelligence”, che raccoglie tutti i dati di processo per migliorarne l’efficienza.

La “process intelligence” serve a raccogliere, analizzare e visualizzare serie temporali, informazioni su eventi-chiave e altre grandi quantità di dati relativi ai processi: segnala automaticamente come e dove agire per migliorare il funzionamento di questi ultimi. Dispone di pannelli di controllo interattivi per la collaborazione fra utenti, segnalatori di trend e di strumenti di analisi Excel, che possono essere ampliati con componenti aggiuntivi relativi al data mining o alla reportistica.

La seconda componente del MoM è il Mes, che resta il cuore del sistema: gestisce gli ordini di produzione la qualità, il magazzino a tanto altro.

Come si è anticipato, il Mes serve a garantire un’esecuzione della produzione affidabile e in tempo reale attraverso la gestione dei flussi di lavoro, la guida dell’operatore e il monitoraggio della produzione. Ma cosa si può fare con il Mes di Abb? Nella componente Mes dell’azienda svizzero-svedese sono stati inseriti moduli generalmente riferibili al Mom nel suo insieme. Ad esempio, la gestione degli ordini di produzione, anche grazie ad una integrazione bidirezionale con il già citato Erp (pianificazione delle risorse di impresa: software di gestione che integra tutti i processi di business, come vendite acquisti gestione magazzino e contabilità): gli ordini si possono scaricare da questo, manualmente o automaticamente, ed inviare alla fabbrica. Se ne possono definire di nuovi tramite semplici template; e si possono controllare real time, sia tramite una panoramica generale che filtrandoli in base all’impianto, alla linea e allo stato (pianificato, rilasciato e altro). Si può conferire loro delle priorità. Si può dar loro un’esecuzione coerente istradandoli grazie alle specifiche relative a materiali, attrezzature e risorse. Importante è sottolineare che ogni prodotto viene tracciato dal Mes; per far ciò, viene serializzato con un identificativo unico. Questa operazione si realizza scaricando i numeri di serie dall’Erp, o generandoli direttamente con il Mes, in base a certi requisiti specifici della distribuzione, come il codice del tipo di prodotto.

Ancora, si può usare il Mes per il controllo di qualità, dal momento che il sistema segnala le deviazioni dalle specifiche di prodotto, o da quelle relative a processi, procedure o compliance. Inoltre, la tracciabilità consente la gestione dei materiali: l’identificazione e il checking di quelli utilizzati o prodotti. Il sistema è in grado di verificare talune proprietà dei materiali che rilevano soprattutto per la sicurezza: acidità, peso, pericolosità e altro; ed è capace di indicare quando i tool vanno sostituiti. Quanto al loro trasporto del materiale, si possono integrare robot di vario genere al Mes: lo vedremo più avanti parlando degli Agv (automated guided vehicle) dello stabilimento Abb di Dalmine (Bergamo). Ancora, al Mes si può aggiungere il modulo sulla gestione di magazzino. Questa riguarda l’analisi dell’inventario, la gestione del silo – con informazioni relative a ordine di processo, importo, data e ora di riempimento, necessità di ricarica, strati di miscelazione e tanto altro – e quella dei container. Infine, il sistema si occupa della maintenance delle apparecchiature. Le richieste di manutenzione possono essere emesse dall’operatore di linea in base all’osservazione della macchina o sulla scorta di una pianificazione preventiva; vengono presentate ai tecnici complete di diverse indicazioni, come il motivo, la priorità, la documentazione e le istruzioni, numeri e quantità dei pezzi di ricambio, e altro. «Il sistema tiene traccia del tempo in cui la richiesta è stata creata, avviata e completata» – chiarisce Innocenti.

La terza e la quarta componente: la “production intelligence” e la “production optimization”

La “production intelligence” serve per contestualizzare i dati operativi e trarne “insight”, e cioè degli approfondimenti sulla qualità e sulle prestazioni necessari al miglioramento continuo della produzione. È in grado di esaminare un’enorme quantità di dati. Consente peraltro di calcolare la misura di efficacia complessiva delle apparecchiature in tempo reale; registra i tempi di inattività, permettendo un’analisi dettagliata dei guasti delle apparecchiature; e evidenzia le principali cause di perdita. Infine c’è la “production optimization”, che utilizza particolari algoritmi per ottimizzare le operazioni, con controllo di processo e pianificazione avanzati.

Il MoM di Abb come sistema lean

Il MoM di Abb è studiato per implementare i principi della lean production: riduzione degli scarti, realizzazione di posti di lavoro ergonomici, minimizzazione dell’inventario, sostegno alla cultura del continuo miglioramento, progettazione per un rapido changeover, in modo da incontrare le richieste del consumatore finale. In particolare, con il MoM Abb è possibile ottenere una riduzione del 50% della documentazione amministrativa cartacea circolante in azienda, un calo sempre del 50% delle deviazioni nella qualità dei prodotti e una diminuzione fino al 10% del materiale da magazzino.

Il modello Dalmine: nuove tecnologie integrate grazie al MoM

Si è già accennato al fatto che il MoM è un fattore abilitante per l’implementazione di nuove tecnologie. Dalmine, una fabbrica Abb di sistemi di media tensione – e cioè di interruttori, quadri, sistemi di misura, relè, pacchetti completi e service per cabine e sottostazioni – ne è una prova. Qui è il MoM a gestire tutte le istruzioni di produzione, qualità e sicurezza. E la logistica digitalizzata è un modulo del Mom. Sono operativi gli Agv, carrelli intelligenti con tecnologia a guida laser che si muovono in modo automatico senza utilizzare fili o binari: così si ottimizzano distanze, traffico, posizioni e spazi. Sono state cancellate molte movimentazioni, e quelle rimaste sono state automatizzate. Quanto al controllo di qualità, ci pensano robot dotati di visione integrata e scanner, congegni sofisticati in grado di localizzare gli oggetti. Verificano che tutti i componenti siano al loro posto – che siano quelli giusti e che siano stati montati ad arte. Svolgono attività di misurazione e allineamento impossibili sulla scorta del solo occhio umano. Sono veloci e intelligenti: non serve istruirli sulla posizione degli oggetti, secondo schemi meccanici e ripetitivi. Fanno fronte alle nuove sfide poste dai sistemi di produzione industriale: consentono di risparmiare tempo e di evitare scarti e sprechi.

Alcuni esempi di applicazione

Il Mes prima e il MoM dopo sono nati per l’industria di processo: oil&gas, farmaceutica, chimica, «anche se stanno prendendo piede, per varie applicazioni, nel manufacturing discreto: si pensi a Dalmine» – afferma Golinelli. Tra le aziende che hanno adottato il MoM di Abb, Dsm Nutritional Products. È un importante fornitore di vitamine e carotenoidi (coloranti naturali) per l’industria cosmetica, farmaceutica e alimentare. La società gestisce un importante impianto in Village-Neuf in Alsazia (Francia) dove le sostanze citate sono prodotte e miscelate. Il sito, che comprende anche laboratori e impianti di ricerca, impiega circa 500 persone. Le vitamine premiscelate sono realizzate in risposta diretta ad ordini dei clienti. Le spedizioni devono partire entro un limite massimo di quattro settimane dopo la ricezione dell’ordine, incluso il tempo per consegnare i certificati di analisi necessari. Il funzionamento dell’impianto richiede una pianificazione affidabile. La tracciabilità di ogni fase della produzione deve essere garantita e la logistica deve essere precisa. Soprattutto, occorre grande flessibilità. Grazie al Mom, ora alcuni passaggi del processo di produzione possono essere eseguiti in parallelo. Ad esempio, in passato, tutte le materie prime necessarie per un lotto di produzione dovevano essere disponibili contemporaneamente sul posto per iniziare la produzione. Ora sia la pesatura che il porzionamento possono iniziare non appena i primi componenti sono spacchettati. Questo aumenta la flessibilità di programmazione nelle stazioni di pesatura e quindi allevia i colli di bottiglia.

Marine Harvest ASA invece – una delle più grandi aziende ittiche del mondo – produce salmone d’allevamento e varietà di frutti di mare lavorati. Impiega 10mila lavoratori, è rappresentata in 22 paesi e, con il 24% del mercato globale, è il più grande produttore mondiale di salmone atlantico. La società ha deciso di iniziare a produrre il mangime per i propri allevamenti e, a tale scopo, ha costruito un impianto di produzione da 120 milioni di dollari a Valsneset, in Norvegia, in grado di produrre 270mila tonnellate di alimenti all’anno, con due linee di produzione. Questi volumi coprono l’80% delle esigenze delle aziende ittiche norvegesi di Marine Harvest. L’impianto, completamente automatizzato, funziona 24 ore al giorno. La produzione di cibo è un processo complesso: si tratta di utilizzare e mescolare mix di porzioni tracciabili ad ogni livello. Ciò comporta un completo controllo di processo. Con il sostegno di Abb e del suo Mom, è stato realizzato un sistema in grado di fornire decisioni veloci e corrette in base all’analisi real time dei dati di produzione; di visualizzare in ogni istante la genealogia del cibo; e di rispondere velocemente al cambiamento della domanda dei clienti grazie ad agili operazioni paperless.

Wander Ag è invece una storica società svizzera (fondata nel 1865), con sede a Neuenegg, ed appartiene al gruppo Associated British Food. È nota in tutto il mondo per il suo prodotto di punta, l’Ovomaltina, una polvere istantanea per la produzione di una bevanda al malto molto presente nella colazione dei bambini. Produce anche un’altra sostanza per un drink al cioccolato, la Caotina. La necessità di aumentare l’efficienza e la flessibilità della produzione ha portato Wander a implementare il MoM di Abb. Occorreva una precisa gestione delle attività del sito di Neuenegg, dalla consegna delle materie prime alla produzione, dalla pianificazione delle risorse aziendali al controllo dei prodotti finiti. Cosa si è ottenuto? Ad esempio, la gestione degli ordini di produzione con integrazione bidirezionale all’Erp e istradamento dei flussi di lavoro; la tracciabilità di materiali, lotti, attrezzature e personale; la pesatura di precisione e l’erogazione controllata delle sostanze componenti le polveri; la gestione dei container e dei livelli di riempimento dei silos e tanto altro.

Le strategie di Abb per la diffusione del MoM in Italia

«In Italia – afferma Golinelli – partiamo da un grande vantaggio: quello di poter utilizzare Dalmine come esempio. Insieme a Santa Palomba e a Frosinone (dove si produce l’altra parte della gamma di interruttori: rispettivamente, media, bassissima e bassa tensione) costituisce l’impianto faro di Abb, e cioè una fabbrica destinata a dimostrare ad aziende più piccole che certe applicazioni industriali sono efficaci. Dalmine in particolare, come abbiamo visto, è in prima fila per la questione del MoM. Accogliamo circa 3mila persone all’anno, che vengono a vedere come funziona in concreto e cosa si possa fare con questa nuova tecnologia». C’è però un ostacolo da superare. L’impresa-utente paga il costo dell’implementazione e una licenza annuale. Questa è, nella versione completa, parametrata alle possibilità di una azienda di medie dimensioni, mentre il tessuto industriale italiano è parcellizzato in una miriade di piccole unità, anche molecolari. «Per questo – continua Golinelli – abbiamo deciso di realizzare versioni un po’ più contenute, con qualche modulo in meno, ma a costo decisamente minore. Credo che questa strategia sul prezzo sarà molto apprezzata dalle Pmi».