Intelligenza artificiale, cobot, agv e amr. Per Abb, la convergenza di tutte queste tecnologie consente a system integrator e utenti finali di creare soluzioni robotiche con un coefficiente di produttività largamente superiore agli standard tradizionali. «La sfida è trasformare l’attuale capacità produttiva con modelli allineati alla personalizzazione di massa», afferma Leonardo Leani, division manager Robotics Italia di Abb. «Per essere veloci, gestire rapidamente ordini di lavoro che implicano un diverso layout e setup degli asset produttivi, l’automazione robotica diventa una strada obbligata.

È la flex factory, la fabbrica flessibile basata su una produzione modulare, a celle e isole di lavoro, che sfrutta tutti i gradienti della nuova robotica, da quella industriale a quella collaborativa».

Un modello, quello di Abb, che assicura l’intercambiabilità delle singole stazioni, le quali possono essere interconnesse per gestire un’altissima variabilità produttiva. Elemento chiave della nuova robotica, la semplificazione o addirittura eliminazione della programmazione per l’utilizzatore finale. Nell’evoluzione, centrale il ruolo che potrà giocare l’intelligenza artificiale: con algoritmi di autoapprendimento si potranno avere “robot worker” in grado di lavorare in piena autonomia. «Tutto questo porterà le industrie che hanno bassi livelli di automazione ad essere in grado di far funzionare i robot in pochi minuti senza avere necessità di ricorrere a figure specialistiche», afferma Leani.

E per i costruttori di macchine, soluzioni di automazione e robotica integrata che vengono sviluppate in collaborazione con la divisione di Abb B&R. Ecco come Abb aiuta le aziende a trasformare l’ambiente di produzione e l’intralogistica di fabbrica in un modello a prova di futuro.

Un mercato, quello della robotica, che viaggia a tutta velocità. Secondo dati Ifr-Siri nel 2021 la crescita italiana è stata del 50%. La corsa non si ferma. Per il 2022 si stima una crescita del 10,8% per un totale di oltre 13.000 robot. Record assoluto.

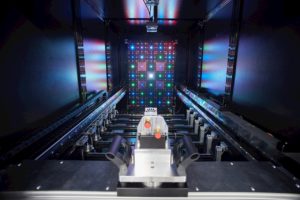

Linee di lavoro riconfigurabili per la personalizzazione di massa. L’esempio dell’impianto Abb di San Giovanni Valdarno per la produzione di stazioni di ricarica elettrica

«Il megatrend è la customizzazione di massa», dice Leani. «Per soddisfare questa sfida ci si orienta verso isole robotizzate, flessibili e interconnesse da robot mobili, che realizzano in maniera automatica lotti costituiti persino da un singolo pezzo senza che debba esserci alcun intervento da parte dell’operatore. È una tendenza che si riscontra in ogni settore, persino nell’automotive. I car maker stanno rivoluzionando le linee di assemblaggio. L’auto è un prodotto sempre più customizzato, basta osservare il numero di varianti che ci sono per ogni singolo modello».

Ma è quello che succede in tante realtà manifatturiere. Un esempio è lo stabilimento Abb di San Giovanni Valdarno, dove si producono le colonnine di ricarica per la auto elettriche. Il reparto dedicato alla produzione di schede elettroniche è in grado di sfornare migliaia di pezzi a settimana con un’alta variabilità, con lotti che possono essere di solo 70 schede. Una domanda che rende necessari continui cambi di formato per assicurare ai reparti la disponibilità di schede just in time e soddisfare la produzione di un numero di modelli diversi di stazioni di ricarica.

Programmazione robotica e intelligenza artificiale. Algoritmi per l’apprendistato di “robot worker”

La semplificazione della programmazione è essenziale per avere macchine flessibili e adattative, riconfigurabili su attività diverse gestite da persone che non hanno una approfondita competenza nella robotica. «Il nostro obiettivo è ancora più ambizioso e punta all’’azzeramento della programmazione», dice Leani. E qui entra in gioco l’intelligenza artificiale. Già oggi, in alcuni casi, il robot riesce ad autoprogrammarsi. Sono i sensori intelligenti che indicano come svolgere una certa mansione. In alternativa anche i blocchi funzionali che vengono resi disponibili in cloud. Veri e propri moduli predefiniti dedicati a specifiche attività che possono essere adattati con minime modifiche.

L’ultimo stadio, quello più futuribile e ancora in fase di sperimentazione, è focalizzato sull’uso di algoritmi di intelligenza artificiale. «Logiche di machine learning e reinforcement learning permetteranno di far eseguire al robot un ciclo di lavorazione semplicemente osservando un operatore», spiega Leani. Insomma, si sottopone il robot a una sorta di apprendistato che, in breve tempo, quanto meno nelle attività più semplici, lo renderà operativo, assecondando i compiti che di volta in volta gli verranno affidati. Non male, a ogni ciclo migliorano l’esperienza e la prestazione.

È un qualcosa che non è ancora stato applicato in ambiente industriale, ma nei laboratori vi sono già dei robot che stanno facendo il loro apprendistato. Funzionano con algoritmi di visione, sviluppati, ad esempio, per automatizzare attività che hanno a che fare con oggetti che hanno misure diverse ma uguali geometrie. In questo modo si rende ripetibile un ciclo di lavorazione identico ma su pezzi che hanno dimensioni variabili. «In generale vale un principio generale, afferma Leani. «Più semplice è la lavorazione, più semplice è eliminare la programmazione. Tutta la complessità viene gestita dall’intelligenza artificiale».

Cobot YuMi, GoFa, Swifty, Agv e Amr. La robotica Abb per una manifattura collaborativa multifunzionale

«Lo YuMi può lavorare a 1.500 mm al secondo e nasce apposta per lavorare insieme all’operatore. L’uomo fa delle attività e YuMi le completa ed integra», racconta Leani. «Le normative prevedono che possa andare a questa velocità solo con un limite di portata pari a 0,5 kg. È perfetto per applicazioni di piccoli assemblaggi».

Il cobot YuMi al lavoro. In questo caso, il modello al braccio singolo viene usato per disassemblare una scarpa, le cui parti verranno riciclate

Diverso il discorso per gli altri robot collaborativi. Lo Swifty può lavorare in modo estremamente veloce e produttivo. In questo caso quando l’operatore arriva nell’area di lavoro il cobot deve essere necessariamente fermo. Una via di mezzo il GoFa. Lavora a una velocità media di 2.200 mm al secondo e quando l’operatore si avvicina può essere programmato per scalare a 200, 250 mm al secondo, lo decide il progettista. «Siamo gli unici ad avere queste tre tipologie di robot collaborative. In base alle esigenze applicative possiamo indicare all’utilizzatore la soluzione migliore». Manifattura collaborativa che non può fare a meno di agv e amr, la tecnologia che abilita l’intralogistica della flex factory. «La neoacquisita Asti diventerà un global solution center all’interno della divisione robotica», spiega Leani. «La produzione verrà potenziata e diversificata».

Nell’offerta, sia agv, ovvero carrelli omnidirezionali che trasportano carichi fino a 1500 kg, sia carrelli elevatori che possono sollevare carichi di 680 kg fino ad altezze di 8,5 metri. I sistemi utilizzano tecnologia guida laser o a pista magnetica piuttosto che logica di navigazione naturale slam. Si può scegliere la più efficiente rispetto all’esigenza applicativa.

OmniVance, i moduli funzionali per celle di lavoro ad elevata automazione robotica

Tradurre la complessità tecnologica in soluzioni semplificate, che possano essere installate in logica plug &play e andare a regime in tempi rapidi. Uno sforzo che Abb affronta sotto molteplici punti di vista. «Si punta alla standardizzazione, per beneficiare delle economie di scala industriali», dice Leani. Un esempio sono le celle di lavoro OmniVance, aree di lavoro pensate per sfruttare la robotica al massimo delle sue potenzialità. Saldatura, verniciatura, machining, quelle attualmente al centro dei maggiori investimenti. «Lo sviluppo dei moduli avviene presso i global solution center presenti nei diversi paesi. Hanno la missione di standardizzare, innovare e produrre i moduli per tutto il gruppo». Le celle OmniVance sono soluzioni modulari ready to install che possono essere integrate rapidamente nelle linee di produzione. Grazie alla capacità di supportare lotti più piccoli, soddisfano la crescente domanda di soluzioni di produzione a basso volume e alta diversificazione. Sono in grado di passare rapidamente da un tipo di prodotto all’altro e integrarsi facilmente con amr.

La cella di lavorazione OmniVance Machining, per esempio, offre flessibilità e semplicità d’uso per una serie di applicazioni, tra cui levigatura, lucidatura, taglio e finitura delle superfici. In grado di eseguire fino a otto applicazioni diverse in un’unica cella, la nuova tecnologia può funzionare fino a 20.000 ore senza bisogno di manutenzione. Secondo quanto affermato da Abb, con la nuova cella i tempi di configurazione possono essere ridotti fino al 92%.

La Machining Cell di Abb è la prima sul mercato in grado di eseguire fino a otto applicazioni diverse in un’unica cella

I robot Abb completati dal portfolio di automazione di B&R

B&R, azienda austriaca acquisita nel 2017 (fatturato dell’epoca 600 milioni di dollari), ora una business uniti di Abb, è in grado di fornire ai costruttori di macchine soluzioni di automazione e robotica integrata. «Siamo l’unica azienda a offrire ai clienti di automazione industriale l’intera gamma di componenti di controllo, azionamento, robotica, cobot, amr, sensoristica e strumenti di analisi, afferma Leani. La nostra forza sta nella capacità di combinare i prodotti in un’unica soluzione. Questo aiuta la manifattura ad aumentare la sua flessibilità, a tutti i livelli, supportando le macchine in cicli di prodotto più brevi e per realizzare lotti molto più piccoli e di maggiore varietà. L’ingegneria, la diagnostica e la manutenzione richiedono in genere sistemi dedicati e con un linguaggio robotico specifico e spesso è necessario un programmatore specializzato. Con l’integrazione dei robot Abb in un’unica, semplice architettura, siamo ora capaci di fornire un sistema di automazione completamente integrato».

Skill shortage. L’impegno di Abb per la formazione robotica

La velocità con cui nuove applicazioni possono essere trasferite nel mondo reale dipende soprattutto dalla disponibilità di risorse qualificate, che è di gran lunga inferiore alla domanda. È il problema dello skill shortage. «La missione di costruttori di macchine e integratori, oggi più che mai, è avere la capacità è di trasformare la complessità in un’esperienza d’uso semplificata, dice Leani. Maggiore la complessità delle tecnologie da integrare e da gestire, maggiore la necessità di semplificazione per l’utilizzatore. Per realizzare tutto questo si devono creare le competenze. L’assenza di skill rischia di limitare la diffusione della robotica. La maggior parte dei clienti dice che fa fatica a trovare personale, non hanno persone che possono gestire tali tecnologie».

Per contribuire a colmare questo divario Abb ha rafforzato il programma globale di formazione sulla robotica e l’automazione con nuovi centri, tra cui il campus globale di innovazione e formazione in Austria del valore di 100 milioni di euro. Le strutture di formazione di Abb comprendono oggi oltre 40 siti a livello globale: formano ogni anno più di 30.000 studenti di scuole, college e università, nonché apprendisti e lavoratori.

Mercato robotica: nel 2022 crescita del 50%. E il reshoring potrebbe dare impulso a nuovi investimenti

Secondo dati Ifr-Siri il mercato italiano ha espresso una dinamicità superiore a quella di tanti altri paesi con una crescita 2021-2022 del 50% rispetto a una media europea del 15% e del 27% a livello mondiale. Investimenti trainati non solo dalle grandi aziende ma anche da piccole e piccolissime imprese che si stanno affacciando per la prima volta alla robotica. Nel 2022, ottimo il risultato in termini di ordinativi, meno bene le consegne, che risentono di uno shortage dei componenti. Per il 2023 l’incertezza è massima, per i mille e più motivi che sappiamo. Viviamo in un villaggio globale e, come dire, il minimo battito d’ali di una farfalla è in grado di provocare un uragano dall’altra parte del mondo. Tuttavia, sono in atto delle tendenze che lasciano sperare per il meglio, soprattutto per quello che potrà succedere nel medio e lungo termine.

Secondo un’indagine condotta da Abb il 74% delle aziende europee sta pianificando operazioni di riallocazione o di nearshore per aumentare la resilienza della propria supply chain. E la maggior parte di queste aziende considera l’automazione come il fattore abilitante di questi cambiamenti. Secondo l’indagine, nei prossimi tre anni il 75% delle aziende intende investire in robotica e automazione per facilitare il reshoring delle operation.