Fra i problemi da risolvere per consentire la diffusione delle automobili elettriche, quello dei lunghi tempi di ricarica è forse fra i più sentiti dai futuri guidatori di questi veicoli. Le stazioni di ricarica ultrarapida, con colonnine capaci di erogare fino a 350 kW, sono la soluzione più gettonata. Tuttavia, la loro realizzazione è piuttosto complessa, perché si deve lavorare con corrente continua e ad amperaggi molto elevati.

Per capire la tecnologia che c’è dietro queste stazioni, i vantaggi che portano e le difficoltà che si sono incontrate nel progettarle e realizzarle abbiamo parlato con Marco Carminati, global direct current & arc flash mitigation applications specialist in Abb, che ha recentemente fatto una presentazione sul tema al webinar “Mobilità Elettrica, dalla ricerca alla colonnina il percorso è possibile” tenutosi nell’ambito della Milano Digital Week e organizzato da Mecspe.

Il futuro è dell’auto elettrica. Ma il presente?

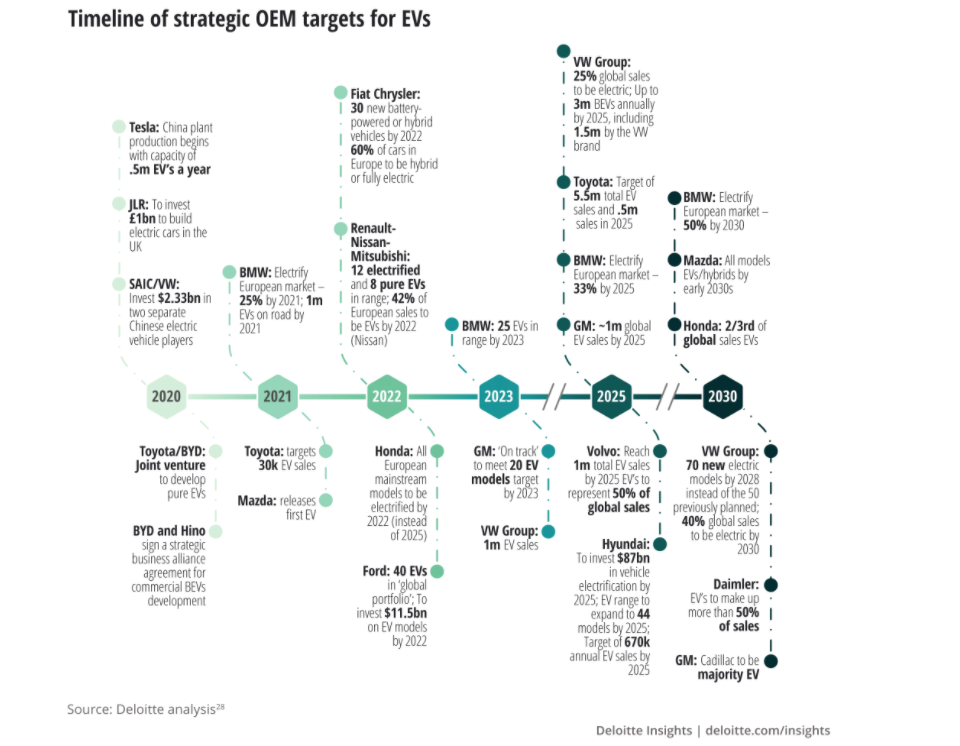

Entusiasti o riluttanti, nei prossimi 10 anni milioni di automobilisti italiani si ritroveranno alla guida di un’auto elettrica. Se oggi questa forma di propulsione detiene una quota di mercato marginale, le previsioni al 2030 indicano che per allora le auto elettriche rappresenteranno – a livello globale – circa il 32% delle vendite di auto nuove, con la Cina a trainare il mercato con il 49%, gli Usa in coda con il 14% e l’Europa in mezzo assestata intorno al 27%, frutto di una media fra numeri molto alti al nord (Paesi Nordici, Paesi Bassi, Germania, Francia e Uk) e un successo più contenuto nei Paesi del sud e dell’est (dati Deloitte). Ma per arrivare a questi numeri c’è molta strada da fare e molte resistenze da vincere. Non stiamo parlando degli appassionati del “rombo del 12 cilindri” o dei nostalgici della meccanica dei bei tempi andati, ma di obiezioni concrete e sensate che rendono le attuali macchine elettriche poco versatili rispetto ai veicoli a trazione termica di prezzo similare. Fra i problemi più sentiti dai futuri proprietari di auto elettriche, quello dell’autonomia è al centro di molte dispute.

In realtà, il problema non sta tanto nel basso numero di chilometri percorribili con una carica, bensì nei tempi di ricarica, decisamente alti e non confrontabili con quelli necessari per riempire il serbatoio di un diesel. Parliamo di ore invece che di minuti, e se questo è tollerabile per un veicolo che deve fare ogni giorno il tragitto casa-ufficio-casa e può quindi ricaricarsi tutta la notte, diventa impraticabile se la macchina deve essere usata, per esempio, per andare in vacanza. Se al problema dei tempi lunghi si aggiunge la scarsità di colonnine di ricarica dislocate sul territorio, la questione si fa ancora più critica. Proprio perché questo problema è fra i più sentiti fra chi è “tiepido” nei confronti della mobilità elettrica, la ricerca di soluzioni sta coinvolgendo un gran numero di player, tanto che oggi possiamo dire di avere praticamente risolto il problema dal punto di vista tecnologico – ovvero, ci sono le tecnologie per ridurre in modo significativo i tempi di ricarica – mentre la creazione di una rete capillare di colonnine per la ricarica veloce è iniziata negli ultimi mesi con la discesa in campo di vari grandi nomi (un esempio in Italia: Enel-X), per cui è presumibile che l’estensione della copertura andrà di pari passo con l’incremento delle vendite di automobili in grado di sfruttare questo tipo di infrastruttura.

Il problema tecnologico

Abbiamo chiesto a Marco Carminati quali fossero gli ostacoli che impedivano di ricaricare rapidamente le vetture elettriche, e quali soluzioni sono state messe in campo per superarli. È da notare che Carminati non lavora per la Divisione Automotive di Abb, ma per quella che si occupa delle soluzioni per corrente continua. Ed è proprio la corrente continua a essere, in qualche modo, al centro della questione: perché fornisce la soluzione al problema della ricarica veloce, e contemporaneamente introduce alcune sfide brillantemente risolte con l’impiego di Abb di nuova generazione.

Perché la corrente continua per la ricarica veloce

Le reti di distribuzione dell’energia elettrica sono, nella stragrande maggioranza, del tipo a corrente alternata. Questo per motivi diciamo così “storici”: quando si cominciò a sfruttare l’elettricità, alla fine del XIX secolo, non esistevano tecnologie capaci di trasportare l’energia elettrica in continua su lunghe distanze senza soffrire di perdite elevatissime, sia a causa dei bassi voltaggi, sia per il basso isolamento dei cavi e delle strutture. Non per nulla le prime centrali che producevano corrente continua, con il metodo Edison, erano posizionate nelle immediate vicinanze degli utilizzatori – basti pensare alla centrale realizzata da Edison per illuminare la Scala di Milano e la Galleria Vittorio Emanuele, che si trovava a meno di 300 metri di distanza, in via Santa Radegonda. A risolvere il problema del trasporto su lunga distanza fu Nikola Tesla, che puntò sull’utilizzo della corrente alternata e mise a punto praticamente da solo tutte le tecnologie necessarie, per conto del colosso Westinghouse. Ci fu una aspra battaglia iniziale fra i sistemi Edison e Westinghouse, vinse il secondo e oggi tutto il mondo trasporta l’energia sotto forma di corrente alternata. Eppure, gran parte dei dispositivi che usiamo ha bisogno di corrente continua, a partire dagli apparecchi elettronici e digitali. Quindi molti apparati che colleghiamo alla presa di corrente alternata avrà al suo interno un circuito che trasforma l’alternata a 220V in una corrente continua a basso voltaggio adatta al suo funzionamento.

Ebbene, anche le auto elettriche non sfuggono a questa regola. Ma allora perché non ricaricarle in corrente alternata mettendo a bordo un convertitore Ac/Dc (Alternate Current/Direct Current, ovvero da alternata a continua)? «Per ricaricare rapidamente la batteria di un’auto elettrica, abbiamo bisogno di erogare un’elevata potenza dalla colonnina. Quelle più moderne arrivano a 350 kW. Ora, se dovessimo erogare questa energia in alternata, dovremmo mettere su ciascuna automobile un circuito di conversione in grado di gestire questa potenza. Si tratta di un dispositivo decisamente grande, pesante e costoso da inserire su un’auto». Molto meglio, quindi, eseguire questa conversione nella stazione di ricarica: sulla colonnina, su un gruppo di colonnine, o per le stazioni più grandi direttamente nel punto dove ci si collega alla rete elettrica a media tensione.

La rete di punti di ricarica ha iniziato una rapida crescita

Ma come siamo arrivati a queste potenze elevatissime? «Le colonnine in continua hanno iniziato a diffondersi nel 2013, e sono passate nel tempo da 50 a 350 kW. La tendenza alla ricarica ultra rapida da 350 kW è molto recente, tanto che c’è un solo modello di stazione pronto per erogarlo. Ma se la prima generazione di veicoli elettrici era compatibile con i 50 kW e la seconda arrivava fino ai 270 kW, la terza generazione punterà ai 350 kW. I primi Oem che la adotteranno saranno marchi premium come Mercedes e Porsche, che probabilmente presenteranno modelli da 350 kW già quest’anno». Ma quante sono oggi le stazioni di ricarica in esercizio, e quante sono capaci di gestire la ricarica ultra rapida? «I dati di Frost & Sullivan censivano nel mondo 258.145 stazioni di ricarica in continua attive nel 2019, delle quali circa 227.000 nella fascia 50-150 kW (ricarica rapida) e 31.000 in quella 150-350 kW (ricarica ultra rapida). La stessa fonte prevede che si passerà a quasi 600.000 stazioni nel 2025, e a 1,22 milioni nel 2030, delle quali quasi 900.000 a ricarica rapida e quasi 330.000 a ricarica ultra rapida».

Dove trovare tanta energia?

Per fare fronte all’aumento del numero di veicoli elettrici in circolazione, sarà necessario creare lungo le autostrade una rete di stazioni di ricarica ultra rapida in grado di smaltire un numero di vetture/ora confrontabile con quello oggi trattato dalle pompe di carburante. Questo vuol dire posizionare un numero elevato di colonnine per ciascuna area di ricarica, e porta al primo problema: dove trovare tutta l’energia necessaria per servire le colonnine anche nei momenti di picco? «Oltre al collegamento principale con la rete elettrica, tipicamente a stazioni di media tensione, un’area di ricarica può essere dotata anche di altre sorgenti, anche rinnovabili. Per esempio, è possibile collegarla a un gruppo di pannelli fotovoltaici, o a generatori eolici. Si può anche dotare la stazione di propri accumulatori, che si possono ricaricare nei momenti di morbida per poi fornire energia alle colonnine quando c’è un picco di richiesta».

Un problema di efficienza

Tuttavia, bisogna dire che l’aggiunta di questi elementi non è particolarmente efficiente nelle stazioni “tradizionali”, dove l’energia viaggia in alternata per essere resa continua solo alla colonnina. Questo perché ogni “fonte” dovrà dotarsi di un convertitore da continua ad alternata per rifornire la stazione (e per le batterie anche un convertitore da alternata a continua per ricaricarle), e ogni passaggio di conversione Dc/Ac produce una perdita. Viceversa, nelle stazioni dove la conversione in continua è fatta appena a valle della connessione alla rete di media tensione, l’aggiunta di fonti alternative risulta semplificata ed efficiente. In queste configurazioni, la stazione utilizzerà una tensione in genere più alta (di solito sui 1500 V), che consente di ridurre le correnti e quindi le perdite, e sarà più efficiente in quanto ci sarà un solo convertitore Ac/Dc, e tutte le altre conversioni saranno del tipo Dc/Dc, che generalmente presenta minori perdite. Oltretutto, in queste configurazioni risulta anche semplificata la gestione del cosiddetto “Vehicle to grid”, ovvero la cessione di energia dal veicolo alla rete, prossima frontiera delle tecnologie microgrid, nelle quali la bidirezionalità dello scambio energetico sarà alla base dell’ottimizzazione di produzione e consumo dell’energia.

Il problema dell’interruzione del flusso d’energia

Finora sono emersi solo vantaggi dell’uso della corrente continua. Ma ci sono anche degli svantaggi. Il primo è che interrompere un flusso di corrente continua, in particolare a queste intensità estremamente elevate, è un’operazione piuttosto complicata. «Mentre l’alternata passa dallo zero 50 volte al secondo, dandoci un punto nel quale interromperla, la continua è un flusso costante, e quindi bloccarlo è più complicato in quanto l’estinzione dell’arco risulta particolarmente difficoltosa, richiedendo di far diminuire la corrente fino ad annullarla. Si può ricorrere per esempio a interruttori connessi con i poli in serie per aumentare la tensione d’arco e forzare quindi la corrente a zero. Un’innovativa soluzione che stiamo realizzando in Abb è quella degli interruttori a stato solido. Il principio di funzionamento è simile a quello del transistor: inviando o meno un segnale al gate, posso aprire o chiudere il circuito, bloccando o consentendo il passaggio della corrente. L’interruttore a stato solido ha diversi vantaggi su quelli tradizionali, in particolare l’elevatissima velocità di risposta, 100 volte migliore rispetto ai migliori sistemi tradizionali e la lunga vita operativa. Inoltre, la nostra tecnologia ad Igct ha elevata efficienza con una riduzione delle perdite del 70% rispetto alle comuni tecnologie a semiconduttore».

La rapidità di intervento è fondamentale soprattutto in caso di guasti. Un corto circuito in una stazione capace di muovere centinaia di kW può distruggere tutte le apparecchiature nel giro di pochi secondi, o nel migliore dei casi può far fondere i fusibili di sicurezza mandando off line le colonnine interessate. Avere un dispositivo capace, in frazioni di millesimo di secondo, di togliere tensione alla linea in corto o andata a massa permette di evitare conseguenze distruttive sull’hardware, riduzioni del livello di servizio, e potenzialmente anche la folgorazione di qualche automobilista sbadato. Lungo il percorso dell’energia nelle stazioni di ricarica vengono quindi installati diversi dispositivi di sicurezza: dai circuit breakers (interruttori) e switch/disconnectors sulla linea principale e sulle varie derivazioni (Dc Recombiner e Dc Combiners), alle coppie switch-disconnector più tradizionali fusibili sulla colonnina vera e propria, sostituibili con un altro interruttore miniaturizzato. La gamma Abb di sistemi per l’interruzione dei circuiti in continua adatti all’uso nelle stazioni di ricarica comprende tre tipologie di apparecchi, Switch-disconnector, Contactor e Circuit breaker, suddivise in ben 12 famiglie. A seconda del tipo di dispositivo e della famiglia, sono coperte tensioni fino ai 1500V e correnti fino a 5000A. Questi componenti sono adatti anche all’utilizzo in altri ambiti, come le applicazioni industriali, microgrid, marine, oltre a distribuzione della Dc negli edifici, sistemi di trazione.