Il robot collaborativo non è più una macchina di nicchia. Per le sue caratteristiche, non ultima la capacità di collaborare con operatori umani – ma anche di sostituirli in alcune lavorazioni, aiutando a migliorare il distanziamento in fabbrica senza riprogettare le linee – le vendite di questa tipologia di strumento crescono ormai con un Cagr sopra il 40%. Ma se il cobot è un formidabile lavoratore quando opera da solo, quando si trova a lavorare in squadra – o deve coordinare molti apparati, con timing critico e necessità di alta potenza di calcolo – non si trova molto a suo agio.

La soluzione migliore, in questi casi, è di trasferire i compiti di coordinamento e controllo a un “tradizionale” Plc. L’accoppiata fra lo strumento emergente e la macchina che da mezzo secolo costituisce la base dei moderni sistemi di automazione industriale digitale produce effetti positivi di vario tipo: dall’incremento di efficienza al miglioramento della sicurezza, dalla semplificazione della gestione della linea fino a un più accurato reporting verso le sfere della gestione aziendale. E questo soprattutto se si mette nell’equazione una piattaforma integrata di automazione.

Di questo si è parlato in un webinar organizzato da Telmotor – realtà bergamasca che fornisce soluzioni integrate nei segmenti dell’automazione Plc, robotica collaborativa, dimensionamento di quadri elettrici per il mondo dell’industria, delle infrastrutture e del terziario -, che ha visto la presenza di Universal Robots, specialista del settore cobot, e Siemens Italia.

La gamma cobot di Ur

Il cobot è uno dei tool di maggior successo nel settore della moderna automazione industriale. E i motivi li conoscono bene all’Universal Robots, leader di un mercato che valeva 725 milioni di dollari nel 2019 (metà dei quali in Europa) e si prevede arriverà oltre gli 11 miliardi nel 2027, con un Cagr medio intorno al 42% (fonte: Fortune Business Insight). Ur da sola ha installato nel mondo oltre 50.000 cobot. In pratica, ogni due venduti nel mondo uno porta il loro marchio. «Nessuna impresa è troppo piccola, o troppo grande, per la robotica collaborativa» ha detto Alessio Cocchi, country manager della filiale italiana, con base a Torino. Anche perché la gamma Ur è composta da 4 macchine con diverse portate utili e sbracci: si va dai 3kg e 500mm del piccolo Ur3e, fino ai 16kg per 900mm dell’Ur16e, passando per i 5kg per 850mm del modello intermedio Ur5e. E per coprire aree più ampie, c’è il modello Ur10e da 10kg per ben 1300mm. Fra le caratteristiche vincenti, quelle che potremmo riunire nella dicitura “flessibilità operativa”: i cobot sono leggeri, hanno un’interfaccia 3D intuitiva basata su drag & drop, che gira su un’unità di programmazione facile da usare quanto un tablet; inoltre possono essere anche programmati muovendoli manualmente. Un altro punto fondamentale è l’ecosistema. «Abbiamo il più grande ecosistema di accessori plug&play, oltre 250 prodotti certificati e più di 400 aziende partner».

Una caratteristica fondamentale, per una macchina che nasce per lavorare a stretto contatto con personale umano, senza divisori o gabbie, è la sicurezza. «I nostri cobot hanno 17 funzioni di sicurezza En Iso 13849-1 Cat.3 Pld, e sono certificati Tüv Nord. Sono anche pienamente conformi a En Iso 10218-1, sempre con certificazione Tüv Nord». Grazie al sensore forza-coppia integrato, i cobot Ur sentono gli impatti, e questo aiuta a garantire la sicurezza dell’operatore.

Complicare lo scenario

Una macchina compatta, controllata da un proprio computer, che si può programmare semplicemente “mostrandole” i movimenti da fare, capace di montare vari tipi di sensori e accessori, disponibile in varie taglie e dimensioni, e soprattutto in grado di collaborare con operatori umani, condividendo spazi e compiti, è sicuramente un ottimo componente per moltissime celle di automazione e linee di produzione. Ma usarlo al massimo delle potenzialità, particolarmente in linee di produzione complesse, richiede qualche accortezza. Per esempio, è chiaro che chi acquista un cobot – per quanto non sia un investimento proibitivo nemmeno per una piccola azienda – vuole che esso lavori in modo continuativo, senza fare pause e senza tempi morti. Ma cosa succede quando il cobot viene inserito in una cella di automazione dove, per esempio, è presente anche un nastro trasportatore dove transitano i pezzi in lavorazione?

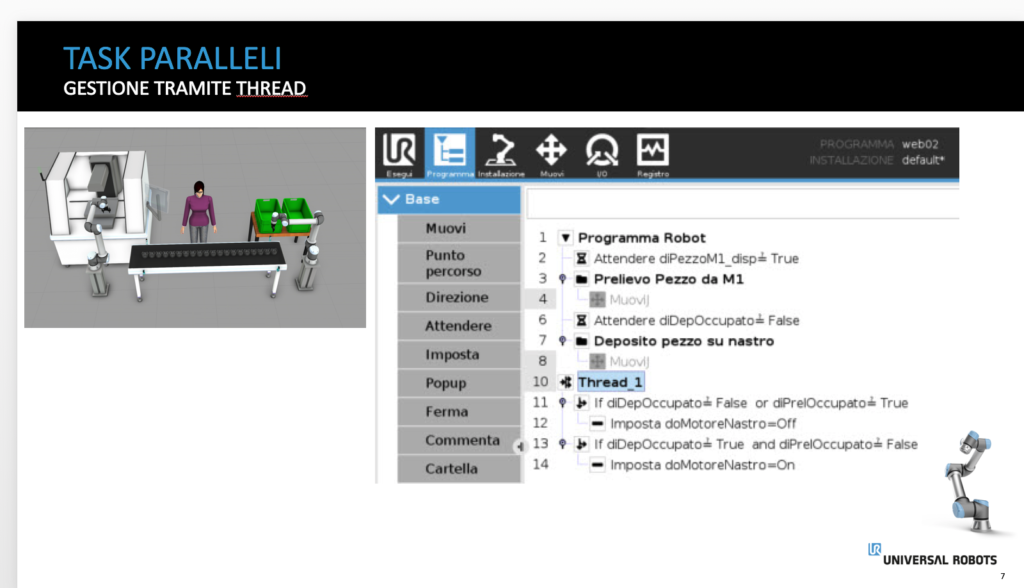

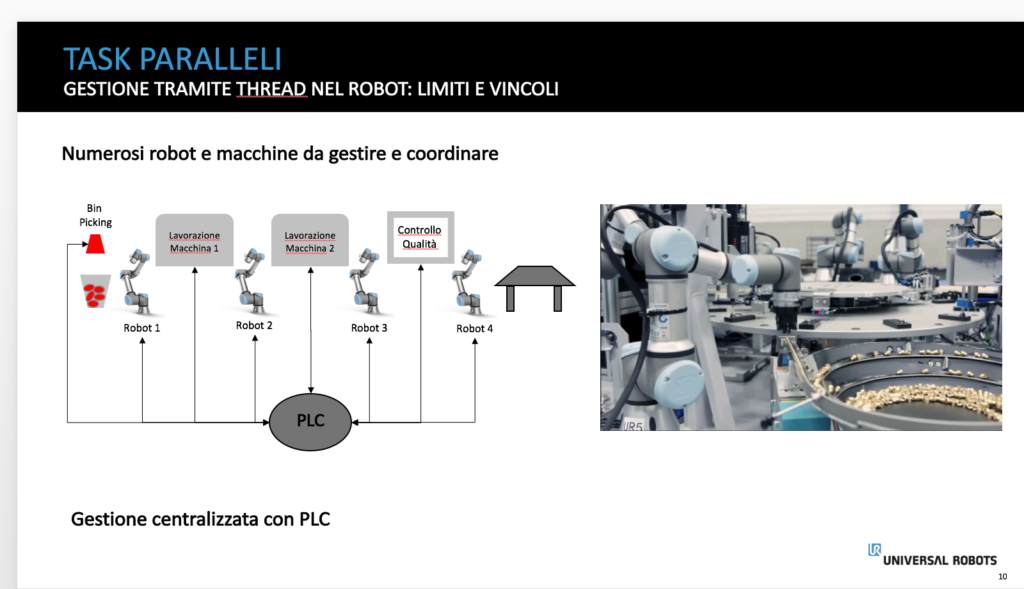

Ovviamente, il cobot è in grado di controllare il nastro. Ma è conveniente? Il cobot esegue le funzioni sequenzialmente, e tipicamente se deve controllare il nastro, rimarrà fermo in attesa fino a quando il nuovo pezzo sarà disponibile; in alternativa, è possibile usare tecniche di programmazione più sofisticate, impostando un thread di programma aggiuntivo per il controllo del nastro, da eseguire in parallelo alla missione principale del cobot. Ma cosa succede se i sistemi da controllare sono più di uno? O se i cobot sulla linea sono due, o tre, e vanno sincronizzati fra loro? Certo, è possibile designare un cobot come “master” e aggiungere al suo programma le istruzioni di controllo e coordinamento. Ma c’è il rischio, molto concreto, di sovraccaricare la Cpu del cobot, che è dimensionata per controllare una macchina, e non una intera linea di produzione. «Usare un robot come master per coordinare le altre macchine è fattibile, ma non è molto comodo da programmare – spiega Paolo Bassetti, responsabile tecnico di Ur – potrebbero servire svariati thread paralleli, e si otterrebbe una soluzione poco flessibile e poco modulare. E troppe attività in parallelo potrebbero saturare la potenza di calcolo del cobot».

La soluzione: inserire un Plc

Una soluzione migliore è costituita dall’uso di un Plc che centralizzi i compiti di coordinamento e gestione dei vari dispositivi sulla linea. Questo eviterà di sovraccaricare un cobot e, contemporaneamente, consentirà di scrivere un software di controllo più semplice. Ma il caso dei multipli robot e dispositivi da coordinare non è l’unico per il quale inserire un Plc nell’impianto è la scelta giusta. «È conveniente ricorrere a un Plc, per esempio, nel caso si debbano gestire gli ingressi veloci per gli encoder, o eventi controllati da timer per ritardare specifiche azioni. Poi i contatori di pezzi (soprattutto se veloci), la lettura delle celle di carico quando si riempiono sacchetti con materiali in polvere, la gestione di servomotori o motori stepper o Pwm, quella dei pannelli Hmi per gli operatori, e infine lo scambio di dati con sistemi Mes aziendali quando viene usato un protocollo diverso da quelli gestiti dal robot» conclude Bassetti.

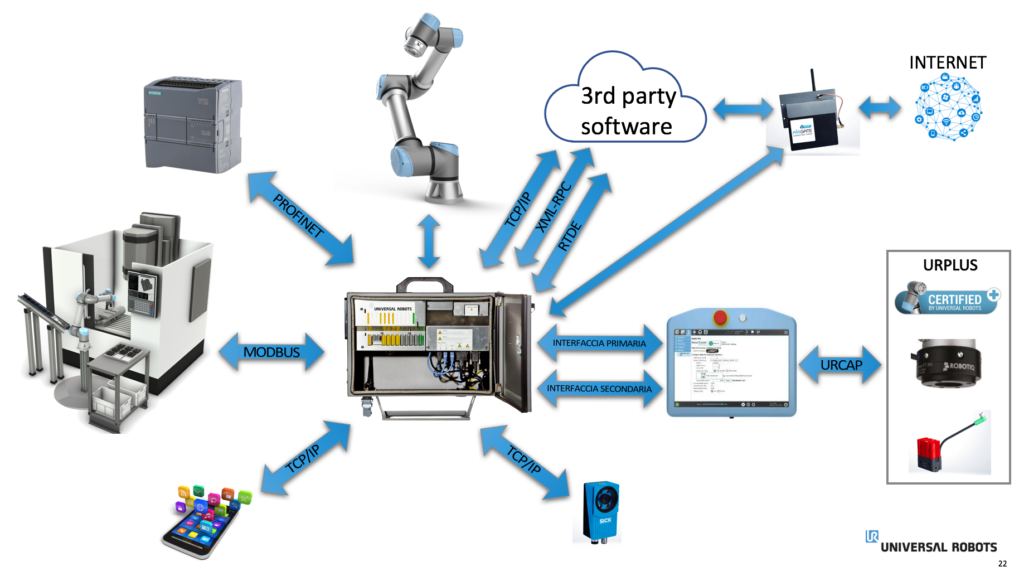

La connessione fra cobot e Plc può avvenire, per esempio, via ProfiNet o Ethernet. Il tutto si riduce, lato robot, a indicare un indirizzo Ip e ad abilitare il dispositivo di I/O con un paio di clic. Un beneficio aggiuntivo dell’uso dei Plc in combinazione con i cobot consiste nel fatto che, se il cobot da solo è in grado di gestire logiche di sicurezza di base, diventa possibile gestire logiche di sicurezza complesse utilizzando specifici Plc chiamati SafePlc, che hanno una struttura molto ridondata (doppio processore, I/O gestibili in doppio canale, funzioni logiche certificate) grazie alla quale presentano una bassissima vulnerabilità ai guasti.

Integrazione fra Plc/cobot: la piattaforma Tia di Siemens

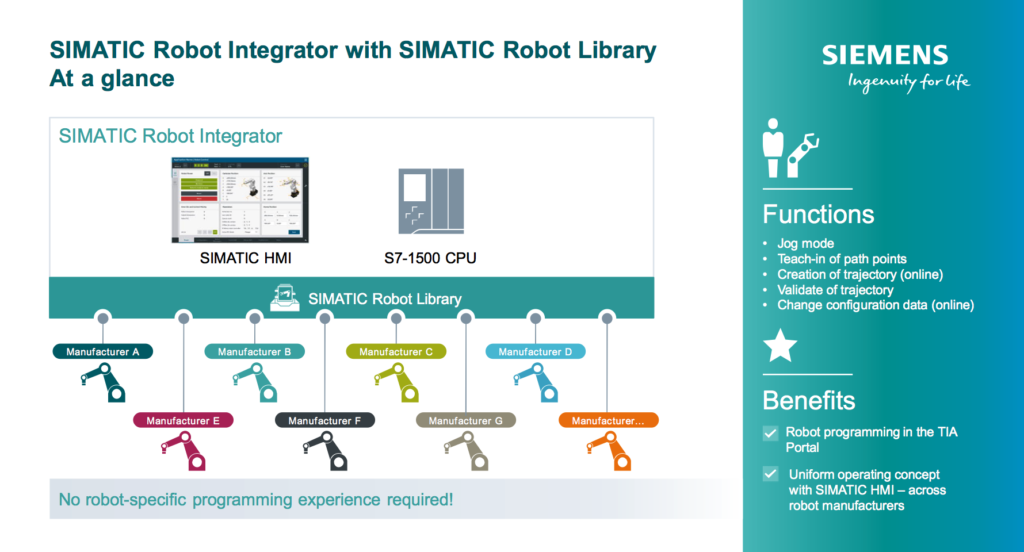

Totally Integrated Automation (Tia) è la piattaforma di automazione industriale integrata della tedesca Siemens. Nata nel 1996, è un’architettura di sistema aperta che consente l’interazione senza soluzione di continuità di tutti i componenti di automazione, del software coinvolto e dei sistemi e servizi di livello superiore. Ciò è garantito da una gestione dei dati coerente, dall’uso di standard mondiali e interfacce uniformi, dal livello di field fino al livello della gestione aziendale. In questo ambito, ci interessa in particolar modo parlare del Simatic Robot Integrator e della Simatic Robot Library. Mentre il primo è un sistema di gestione di robot che comprende sia una Cpu, sia un modulo Hmi per la visualizzazione dei sistemi pilotati, la seconda è una libreria che si occupa di fornire un’interfaccia standard dal sistema di gestione ai robot di vari produttori. I vantaggi di questo approccio sono diversi. I principali: primo, non è necessaria una esperienza di programmazione di robot per istruire il sistema; secondo, la programmazione avviene sul Tia Portal, una piattaforma unificata che fa largo uso di grafica e drag&drop, creata apposta per riunire la programmazione dei Plc e degli Hmi in un solo ambiente. Il tutto consente di realizzare installazioni di qualsiasi livello di complessità.

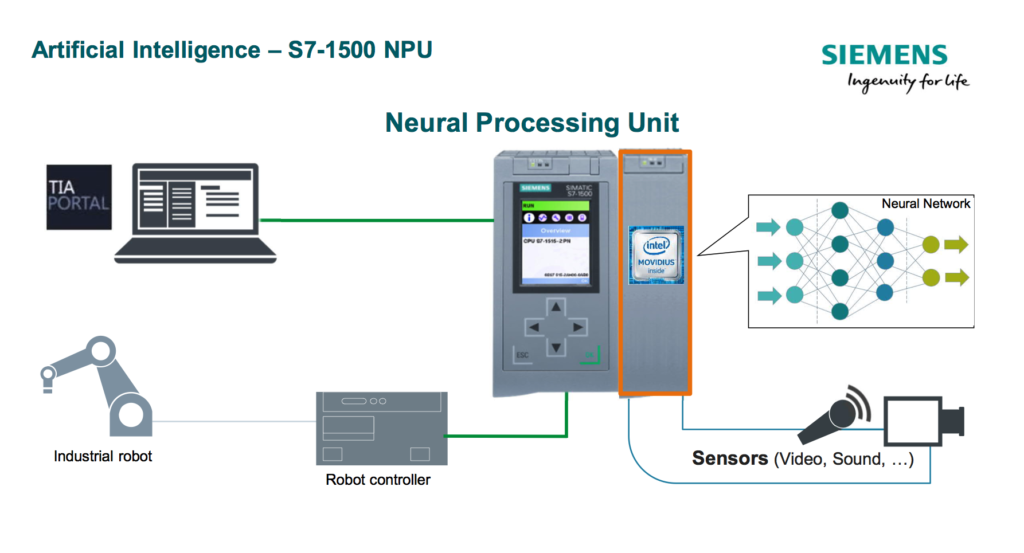

Fra gli esempi mostrati da Massimiliano Galli, business segment head – automation systems di Siemens, c’era un’installazione in cui un robot industriale era connesso a un Plc dotato di Neural Processing Unit (S7-1500 Npu) basata su chip per elaborazione visuale Intel Movidius. Questa Cpu, o meglio Vpu (Visual Processing Unit), implementa una rete neurale che permette di svolgere compiti di intelligenza artificiale, con input proveniente da sensori video e audio. «Questa soluzione di intelligenza artificiale consente al robot di afferrare oggetti di forma e posizione arbitraria» spiega Galli. Ma non solo, gli use case tipici vanno dal controllo qualità visuale alla rilevazione di anomalie, dal condition monitoring al riconoscimento di suoni, voci, oggetti e volti. Ma quali vantaggi concreti si ottengono dall’utilizzo di Simatic Robot Integrator e in generale dalla piattaforma Tia? «Riduzione del tempo e dell’impegno necessari grazie all’ambiente unificato per Plc e robot, maggiore efficienza grazie all’uso di interfacce uniformi verso robot di produttori diversi, riduzione degli errori (e dei relativi costi) quando si trasferiscono programmi fra cobot di marche diverse, minore complessità di manutenzione grazie all’uso standardizzato dei robot, ottimizzazione della manutenzione da remoto con l’utilizzo delle opzioni diagnostiche di Tia anche nella cella robotica» conclude Galli.

Un hardware “chiavi in mano”: RobIn eBox for Ur

La gamma di prodotti per automazione industriale Siemens è vastissima, e scegliere le componenti giuste per pilotare le proprie celle robotizzate potrebbe rivelarsi complicato. L’azienda tedesca ha pensato di ridurre la complessità anche qui, creando un hardware ad hoc che consente di accoppiare il Plc ai cobot di Ur. Il prodotto si chiama RobIn eBox, acronimo per Robot Interface eBox for Universal Robots. «Si tratta di un quadro elettrico pre cablato e pre testato che contiene tutti i componenti di automazione richiesti per l’interfacciamento fra Plc e i cobot di Ur – spiega Ruben Falco, business development Lombardia Siemens – È una soluzione pronta all’uso per una rapida integrazione di un sistema robot in una cella di automazione. Grazie alle sue diverse varianti, consente l’interfacciamento tra i due mondi, sia in fase di cablaggio che di messa in servizio, con il minimo sforzo».

La RobIn eBox gode della certificazione Ur+, ovvero figura fra i prodotti che Ur ha certificato, e comprende l’UrCap (una sorta di App per i cobot di Ur) per il setup della comunicazione verso il Plc, il software Tia Portal per lo scambio dati, e tutto l’hardware necessario alla funzione: Plc, moduli di I/O, switch e alimentatore. Sono disponibili tre varianti, dalla Eco (basica) alla Smart+Safety (che aggiunge 8+8 Safety Di/Do, con 4 uscite relay precablate per i cobot Ur), fino alla Advanced Safety (che può montare direttamente al suo interno il robot controller di Ur). Da non trascurare, infine, il fatto che Telmotor, come integratore, può assistere il cliente nel collegare queste soluzioni a MindSphere, il sistema operativo IIoT di Siemens, una soluzione cloud a 360 gradi grazie alla quale è possibile raccogliere dati da ogni macchina per poi analizzarli in ottica di ottimizzazione della produzione.