40Factory è un’innovativa start-up il cui patrimonio di expertise è fondato su due pilastri: da una parte il know-how sul data analytics, con particolare riferimento all’impiego dell’intelligenza artificiale soprattutto in ottica di manutenzione predittiva; e dall’altra una conoscenza approfondita di MindSphere, il sistema operativo cloud dedicato all’IIoT e sviluppato da Siemens. Abbiamo parlato approfonditamente delle competenze e delle strategie dell’azienda qualche mese fa (trovate l’articolo qui), ma recentemente al portfolio di 40Factory si sono aggiunte un paio di novità.

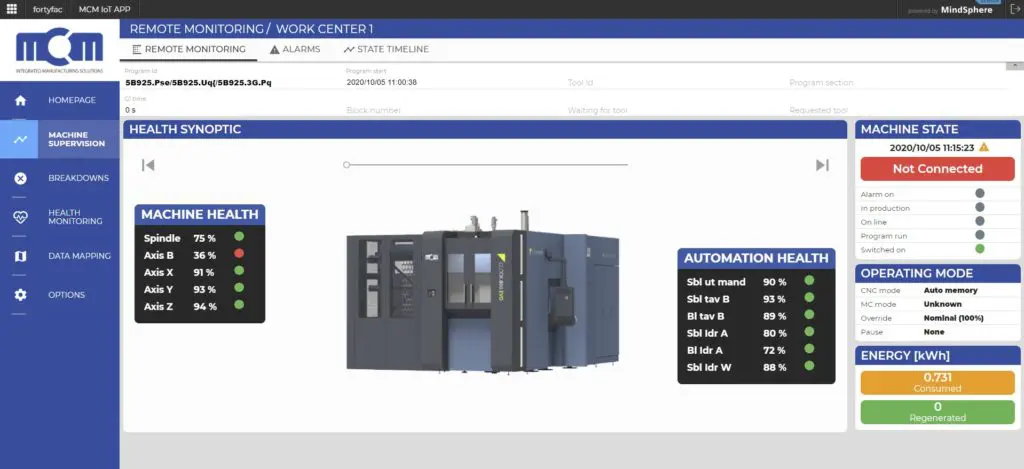

La prima è Mat, Machine Analytics Tool, una soluzione di manutenzione predittiva basata su intelligenza artificiale e utilizzabile sia in edge, sia in cloud; la seconda, sviluppata per conto della Mcm di Piacenza, fa parte di un software per la manutenzione predittiva realizzato da Mce, la software house del gruppo Mcm. Qui 40Factory ha creato la parte cloud della applicazione su piattaforma MindSphere, comprendente l’invio dei dati al data lake di MindSphere e tutto il sistema di visualizzazione delle informazioni provenienti dal motore inferenziale di Mce. Abbiamo parlato delle nuove soluzioni (che verranno presentate in Bi-Mu, Fiera di Milano 14-17 ottobre) e delle tecnologie di 40Factory con il fondatore della start-up, Camillo Ghelfi, e della soluzione sviluppata congiuntamente con Mce divisione di Mcm, con il suo direttore, Giuseppe Fogliazza.

Chi è 40Factory

«Siamo una startup hi-tech che ha come core business lo sviluppo di soluzioni Industrial IoT. Nello specifico, noi progettiamo e sviluppiamo soluzioni per la digitalizzazione di macchine, impianti e dispositivi industriali. Quindi il 75% dei nostri clienti sono Oem, costruttori di macchinari e impianti, anche di una certa importanza». Così Camillo Ghelfi, fondatore e ceo di 40Factory, presenta la sua creatura, fondata nel 2018 e specializzata negli analytics. «Abbiamo un approccio verticale alla digitalizzazione degli impianti e dei processi, perché seguiamo tutta la filiera del dato, a partire dall’estrazione dei “raw data” dagli impianti (solo di quelli preesistenti, in quanto non ci occupiamo di automazione, robotica o controllo, ma solo di digital e analytics; tuttavia, ci dedichiamo all’individuazione dei sensori aggiuntivi), con competenze cross su It e Ot per capire al meglio il mondo con cui ci interfacciamo. Poi facciamo pre-elaborazione e analisi sul campo, “on the edge”, dei dati e delle informazioni. Siamo sempre stati sostenitori della tecnologia edge, fin da quando abbiamo iniziato a fare i primi lavori. L’andamento del mercato ci ha dato ragione, quindi continuiamo a sviluppare nuove soluzioni in quest’ambito».

40Factory si occupa anche di tutto quello che riguarda il cloud, come lo sviluppo di piattaforme e soluzioni per l’incremento dell’efficienza degli asset, ma soprattutto per la servitizzazione dell’offerta dei costruttori di macchine. «A tutto questo abbiniamo quello che oggi è il driver più importante, la tecnologia maggiormente disruptive fra quelle del portfolio di industria 4.0, ovvero l’intelligenza artificiale. Ai applicata all’industria per noi vuol dire manutenzione predittiva con anomaly detection e anomaly classification; predictive quality, quindi algoritmi che consentano di predire l’output della produzione e avere feedback sulle macchine per correggere situazioni critiche; e stima della vita utile dei componenti, sempre in ottica manutentiva. Un filone di business che abbiamo iniziato a sviluppare alla fine dell’anno scorso, e che adesso presenteremo anche in Bi-Mu, è l’uso di chatbot per accedere, usando tecniche cognitive di intelligenza artificiale per il riconoscimento del linguaggio naturale, ai big data che sono stati precedentemente raccolti nelle piattaforme. Riassumendo, la nostra azienda è una piccola società di ingegneria orientata allo sviluppo del software. Abbiamo un approccio consulenziale, di accompagnamento del nostro cliente nel percorso di crescita digitale, ma certamente siamo un’azienda che produce tutto il software internamente».

A oggi 40Factory conta su una decina di ingegneri, l’azienda è stata fondata a metà 2018 e ha avuto una crescita molto rapida, con un fatturato previsto per il 2020 intorno al mezzo milione di euro, grazie anche a delle partnership importanti come quella con Siemens Italia. «Siamo membri di MindSphere World Italia, e possiamo dire che a oggi 40Factory è la realtà che in Italia ha sviluppato più progetti basati sulla piattaforma cloud MindSphere. Abbiamo referenze importanti come il Gruppo MFL, Nordmeccanica, Mce/Mcm e altri costruttori di macchine, e progetti per clienti finali. È una tecnologia che conosciamo bene e che ci interessa poter sviluppare in ottica di ecosistema, di open innovation insieme a clienti finali, costruttori ma anche insieme ad aziende che possono essere considerate nostre concorrenti. Ma nell’ambito dell’associazione secondo me è fondamentale l’approccio open per promuovere questo percorso di crescita digitale».

L’intelligenza artificiale applicata a macchinari e impianti

Se l’ambito di lavoro di 40Factory è quello dei dati, il suo strumento principale è l’Intelligenza Artificiale. «Noi abbiamo fin dalla nostra nascita creduto e investito sul tema dell’Intelligenza Artificiale applicata al mondo delle macchine e degli impianti – conferma Ghelfi – Fin dalla fine del 2018 abbiamo preso delle commesse che avevano come scopo lo sviluppo di soluzioni di predictive maintenance, e in particolare di anomaly detection e anomaly classification, basate sull’Ai. Dalle prime soluzioni su questo tema che abbiamo cominciato a sviluppare alla fine del 2018 abbiamo investito sempre di più, abbiamo sperimentato sul campo quelli che potevano essere i vantaggi e i limiti di questi software, e oggi possiamo dire di avere sia un prodotto, sia una metodologia matura. Se parliamo di manutenzione predittiva e di un approccio data driven ci sarà sicuramente una piattaforma tecnologica in cui visualizzare il risultato degli algoritmi, posso fare analisi statistica, posso fare in modo che i miei operatori interagiscano con il sistema, ma la parte algoritmica che è il cuore del sistema è qualcosa che si fa insieme, perché nel nostro approccio alla manutenzione predittiva, che è data driven (non model driven), il dato va raccolto, ingegnerizzato, elaborato, pulito, e poi bisogna addestrare e valutare gli algoritmi. Questo lo facciamo con i nostri data scientist e insieme al cliente, che possiede le macchine, mette a disposizione i dati, individua i sensori fondamentali da cui raccogliere i dati, e soprattutto indica quali sono i componenti critici della macchina che devono essere sottoposti al controllo da parte degli algoritmi di anomaly detection».

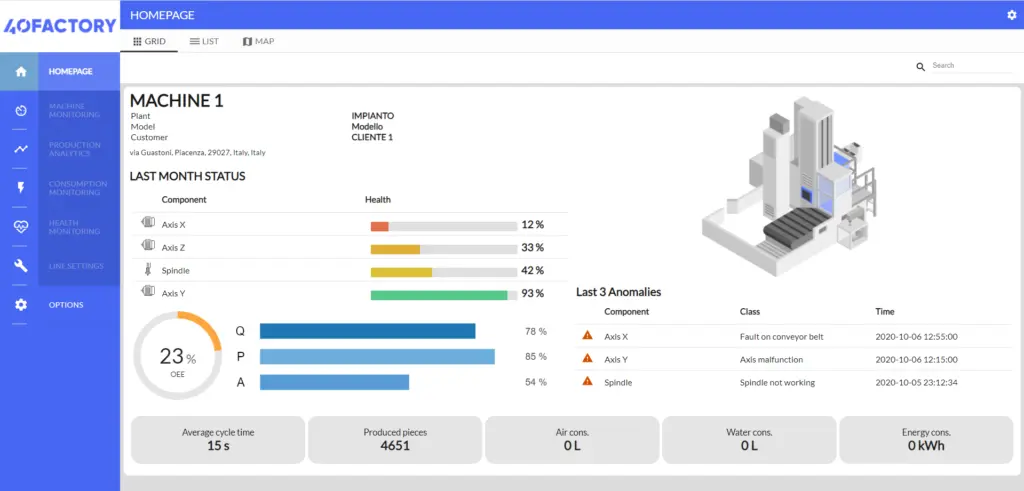

Ed è questa tecnologia che mostrerete in Bi-Mu? «In fiera presenteremo questa nostra soluzione che si chiama Mat, Machine Analytics Tool, ed è una suite per la manutenzione predittiva di macchine e impianti industriali. Ha una parte edge che può essere utilizzata senza connessione al cloud, perché gli algoritmi girano sull’edge computer, vicino alle macchine, in modo da poter raccogliere i grandi volumi di dati usati tipicamente da queste applicazioni. Ma volendo ha anche una parte in cloud, che è basata su MindSphere. Essa mi consente, qualora abbia la possibilità di connettere il mio impianto, il mio edge Pc, al cloud, di visualizzare da remoto tutte le informazioni che riguardano lo stato manutentivo dei componenti della macchina, e di fare da cloud tutto quello che faccio in edge. Una volta connesso, nel data lake in cloud dove convergono i dati non avrò le valutazioni di usura e stato di una macchina sola, ma di tutti i macchinari che ho collegato. Con tutti i vantaggi che questo implica, come la possibilità di condividere conoscenza fra una macchina e l’altra, e di acquisire più rapidamente un know-how sul mio prodotto. Questa tecnologia Mat, oltre a una serie di funzioni per la valutazione dello stato di salute dei componenti critici – per esempio in Bi-Mu lo presenteremo abbinato a una macchina utensile – consente di fare un’analisi e una anomaly detection dei consumi energetici. Il sistema cioè consente di correlare i dati di efficienza meccanica, pneumatica della macchina con i dati di consumo. E questa è una tematica oggi molto sentita, in ottica green, da chi costruisce e da chi utilizza macchinari. Ovviamente parlo di macchine utensili, ma Mat è già stato usato con successo in altre linee di prodotti come presse meccaniche, impianti in linea per lo stampaggio di lamiere nel mondo dell’elettrodomestico, o per macchine automatiche per il confezionamento».

Ma quali sono le particolarità di questa soluzione, dal punto di vista tecnologico? «Quello che contraddistingue questa soluzione, e in generale una soluzione data driven rispetto a una model based, in cui a priori non ci sono i dati ma un modello fisico del mio asset, è che una soluzione data driven è duttile e può essere applicata con uno studio di fattibilità iniziale a differenti contesti in modo semplice, senza che il costruttore di macchine o chi gestisce l’impianto debba avere una profonda conoscenza della sua macchina e delle risorse in grado di esprimere questi modelli. Chiaramente non pensiamo che l’approccio model driven sia da scartare, anzi stiamo cercando di aprire delle collaborazioni, delle contaminazioni anche con le università e con personale esterno, sempre in ottica di open innovation, per unire il nostro approccio a uno più basato sul modello, per avere un sistema ancora più efficiente, ancora più facile da validare e che possa diventare un manutentore esperto in un tempo ancora più breve».

Come nasce una soluzione di Intelligenza Artificiale

Cosa avete sviluppato internamente del sistema Ia? E come si crea una soluzione di manutenzione predittiva con l’intelligenza artificiale? «Quando parliamo di anomaly detection e classification parliamo di algoritmi di deep learning e di reti neurali, gli stessi usati nella guida autonoma o nel riconoscimento di immagini» spiega Ghelfi, che prosegue descrivendo una prima fase nella quale insieme al cliente si “sensorizza” correttamente il macchinario da monitorare, a volte (per i casi più particolari) avvalendosi della collaborazione del PoliMi. Dopodiché la macchina viene divisa in “componenti”, ovvero blocchi funzionali che possono essere visti come singole entità, caratterizzate da un proprio “stato di salute” visualizzabile come un valore numerico percentuale.

Fatta questa prima analisi, si passa a raccogliere i dati dalla macchina, che verranno poi usati per effettuare il training degli algoritmi di Ai. Essi non sono sviluppati da 40Factory ma fanno parte di un arsenale di tecniche note. «La bravura dei data scientist sta nell’individuare l’algoritmo giusto per ottenere un “fit” con i dati raccolti – puntualizza Ghelfi – La cosa importante è che l’input di questi algoritmi è costituito da tutti i parametri di lavoro della macchina, più i parametri di programma, mentre l’output dell’algoritmo è una variabile adimensionale, che noi scaliamo su un valore percentuale per renderla comprensibile all’utente. Questo numero si chiama “health status” ed è specifico per ogni componente del macchinario. Possiamo considerarlo come una sorta di sensore virtuale di un dispositivo di diagnostica che io applico alla macchina».

«Il training non può avvenire nell’edge, perché non c’è la capacità computazionale necessaria. Avviene su macchine virtuali, su piattaforme cloud come Azure o AWS, oppure su delle workstation ad alte prestazioni che abbiamo acquistato per ottimizzare i costi di uso del cloud. Con il training, l’algoritmo impara una relazione fra variabili. Cioè impara che nel set di dati in input, che sono tutti i sensori che assumono determinati valori in determinate condizioni, esiste una relazione. E di conseguenza è in grado di riapplicare questa relazione vedendo input diversi in condizioni differenti. Finito il training, questi modelli addestrati vengono caricati sull’edge, sugli Ipc, e qui avviene la messa in produzione. Questi algoritmi fanno l’inferenza, ovvero valutano on line i dati nuovi che arrivano e comunicano lo stato di salute calcolato in base a essi. Per fare questo serve una capacità computazionale minore e di conseguenza questa soluzione ha costi molto accessibili (un Ipc ha un costo intorno al migliaio di euro), e può essere adottata su tutto il parco macchine in modo economico e sostenibile.

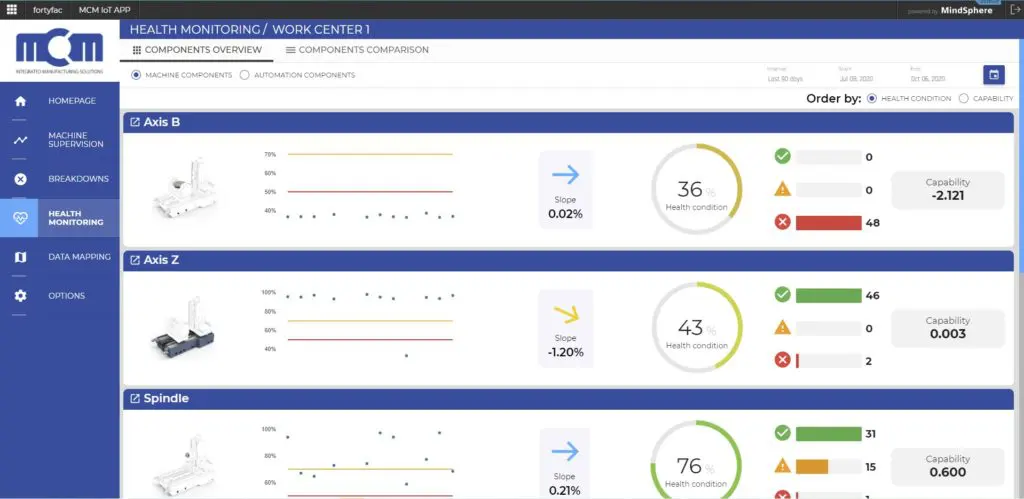

La collaborazione con il gruppo Mcm in ambito MindSphere

La seconda novità è il frutto di una collaborazione con Mcm/Mce. Di cosa si tratta? «Di un’applicazione MindSphere che abbiamo sviluppato per Mcm. La finalità dell’applicazione è la stessa di Mat, ma in questo caso tutta la componente algoritmica è stata sviluppata negli anni da Mce, mentre la parte che abbiamo realizzato noi su cloud serve per convogliare i dati sul data lake di MindSphere, e per presentarli in maniera semplice e intuitiva sia ai clienti sia al personale tecnico di Mcm».

Per conoscere meglio le caratteristiche della soluzione elaborata congiuntamente da Mce e 40Factory abbiamo chiesto qualche dettaglio a Giuseppe Fogliazza, direttore di Mce.

«Lavoriamo sulla manutenzione predittiva da diverso tempo, abbiamo iniziato nel 2014 a lavorare ad algoritmi di data fusion e di analisi di dati sensoriali per cercare di predire i trend di usura dei componenti meccanici delle nostre macchine – racconta Fogliazza – Il nostro approccio è di fusione di dati da più sensori per ottenere un’immagine il più possibile realistica delle condizioni del macchinario, ed è basato sulla nostra competenza di costruttori e sulla conoscenza che abbiamo del comportamento nominale delle macchine e quindi del loro stato di degrado». Quali erano gli scopi del progetto? «L’applicazione che consente di rilevare lo stato di salute del macchinario è stata fatta con un obiettivo strategico importante, che è quello di sensorizzare il nostro parco installato. Noi abbiamo migliaia di macchine installate nel mondo, e la strategia che stiamo perseguendo è di riuscire a sensorizzarle per fornire ai nostri manutentori e ai nostri progettisti un cruscotto che consenta loro di vedere come si stanno comportando le macchine ovunque posizionate, come stanno invecchiando, come i componenti che hanno selezionato falliscono e danno luogo a inaffidabilità». In effetti, le macchine prodotte da Mcm rimangono in servizio spesso per più di 20 anni, e quindi l’usura è molto lenta, così come la sostituzione. Tutte le nuove macchine Mcm hanno a bordo il “flight recorder”, ma sensorizzando macchine che magari hanno già un decennio di lavoro alle spalle, si ottiene di renderle monitorabili quando effettivamente si avvicinano alla fase in cui la probabilità che si verifichino problemi aumenta. Secondo Fogliazza, «un primo obiettivo è di supportare nuovi servizi di manutenzione proattiva. Un altro obiettivo è di costruire macchine migliori. Nel realizzare l’infrastruttura, soprattutto quella che sul cloud gestisce questi grandi volumi di dati, e garantisce al cliente il loro corretto utilizzo, ci siamo resi conto che serviva la presenza di una terza parte che faccia da garante. E che era opportuno lavorare con aziende giovani, che hanno idee e tecnologie innovative a disposizione per creare interfacce, visualizzazioni e anche servizi all’avanguardia. Questa cosa è piuttosto difficile da fare su un cloud proprietario, così nel corso del 2020 abbiamo dato una chance a MindSphere come base per la costruzione di questo progetto di sensorizzazione del parco installato».

È per questo progetto che siete entrati nell’organizzazione MindSphere World Italia?

«Siamo entrati in MindSphere World come Mce, ovvero come divisione software di Mcm. Non siamo ancora sicuri se MindSphere sarà la nostra proposta finale o solo una delle proposte che avremo. Al momento i clienti hanno le macchine sensorizzate e i dati vanno sul nostro cloud. Ma siamo entrati in Ms World proprio per questo progetto, anche per avere il massimo supporto da MindSphere, dall’associazione, da altri utilizzatori».

«Poter ricevere delle contaminazioni, collaborare con aziende di esperienza nel mondo industriale e che hanno un bagaglio importante ci consente di crescere nel modo giusto – dice Ghelfi a proposito del rapporto con il Gruppo Mcm – In apparenza, Mce e 40Factory possono essere visti come concorrenti, ma in un’ottica di ecosistema, come è per esempio MindSphere World, si creano delle sinergie, si possono valutare insieme modelli diversi e nuove strade, e penso che l’obiettivo sia di arricchire le esperienze di ciascuno. Anche per continuare a operare in un mercato che sarà sempre più competitivo ed esclusivo, e dove poter unire le risorse è sempre un vantaggio». E alla fine, il vantaggio maggiore lo otterranno i clienti.