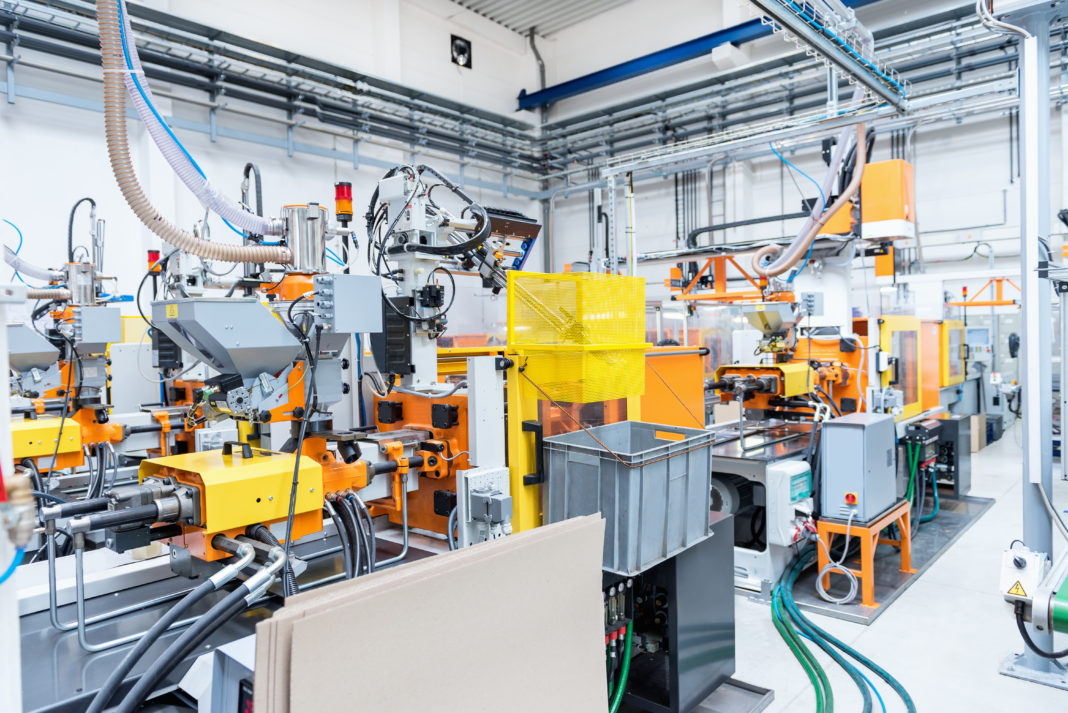

Come può un’azienda manifatturiera ottenere componenti dalla geometria complessa ed avanzata? Se i pezzi da produrre sono pochi, o si tratta di campioni o prototipi, la tecnologia giusta è la stampa 3D, perché consente di realizzare configurazioni articolate. Ma se si tratta di migliaia e migliaia di pezzi, l’additive manufacturing non è adatta, perché è caratterizzata da bassi volumi. E allora? Per la produzione di massa occorre lo stampaggio a iniezione, un processo di fabbricazione in cui il materiale fuso (plastiche, elastomeri) viene iniettato in uno stampo già preparato e lasciato raffreddare: solidificandosi, prende la forma dello stampo. In questo modo si possono ottenere serie di parti identiche. Lo sa bene Xometry, la società americana (quotata al Nasdaq) guidata dal Ceo Randy Altschuler; fondata nel 2013 e con sede a Daerwood, nel Maryland, ha realizzato un fatturato di 381 milioni di dollari (2022) con mille dipendenti, di cui 200 in Europa. Xometry, appunto, offre anche servizi di stampaggio a iniezione.

Cosa significa “servizi di stampaggio a iniezione”? Xometry è un’azienda pioniera del “manufacturing on demand” un paradigma di produzione industriale in rapida diffusione. Con Xometry, funziona così: l’azienda manifatturiera si collega online alla piattaforma di Xometry e inserisce un disegno Cad dell’oggetto che intende realizzare; la platform, che è dotata di intelligenza artificiale, in un minuto definisce tempi e costi dell’operazione, inoltrando all’impresa un preventivo: se quest’ultima accetta, allora la piattaforma sceglie il partner industriale di Xometry che produrrà il bene. È tutto molto semplice. Tra le aziende clienti di Xometry, Bmw Dell, Bosch, Sncf, General Electric, la Nasa, Sono Motors, Neocean e Axtra3D. Ecco, tra le 5 diverse tecnologie costruttive offerte, oltre all’additive manufacturing, alla lavorazione Cnc, a quella della lamiera, e alla pressofusione, c’è appunto la stampa ad iniezione (Injection moulding).

Va detto che la stampa a iniezione è un processo complesso, e che comporta un certo sforzo progettuale da parte dell’azienda-cliente. Ad esempio, una volta scelto un materiale, realizzato lo stampo e iniziata la produzione, il primo è difficile da cambiare in corso d’opera, perché quello scelto in sostituzione avrà senz’altro caratteristiche diverse, con geometrie ed un grado di contrazione post-fusione differenti. Per questo e per altri motivi Xometry si impegna a comprendere il progetto dell’azienda, quale prodotto si intenda realizzare e con quale processo. Tutto ciò secondo Dmitry Romanov, Lead Injection Moulding Engineer di Xometry, che abbiamo intervistato.

D: Come funziona lo stampaggio ad iniezione?

R: Ci sono tre passaggi. Anzitutto, si crea uno stampo. Questo è progettato secondo le specifiche del modello 3D, utilizzando il design assistito da computer. Viene quindi prodotto in due parti, solitamente utilizzando la lavorazione Cnc. Gli stampi sono realizzati in metallo (principalmente acciaio o alluminio). Il secondo passaggio è l’iniezione. Le metà separate dello stampo vengono posizionate e tenute insieme saldamente dall’unità di chiusura della pressa ad iniezione. Sotto forma di granuli o pellet, la materia prima viene introdotta in un barile dove viene riscaldata ad alta temperatura e pressione fino a sciogliersi. Ora in forma fusa, il materiale viene immediatamente iniettato nella cavità dello stampo, riempiendo l’intero spazio dello stampo. Poi si raffredda e si solidifica, formando la forma dello stampo. Il terzo passaggio è quello dell’espulsione e della finitura. In pratica, dopo che il materiale si è completamente raffreddato e solidificato, lo stampo viene aperto dall’unità di chiusura e il pezzo finito solidificato viene espulso. Il pezzo finito è sottoposto ad alcune operazioni di post-lavorazione. Queste operazioni includono la rimozione del materiale in eccesso e della struttura di supporto, la finitura superficiale.

D: Quali sono i settori industriali maggiormente interessati a questa tecnologia produttiva?

R: Tutte le aziende il cui obiettivo è quello di produrre almeno mille parti caratterizzate dalla geometria complessa. Quindi i due criteri fondamentali sono il numero di pezzi e la loro struttura, che richiede un design speciale. Ciò in via generale. E poi in certi settori, come l’aerospace, l’automotive, il medicale, e l’elettronica, potrebbe risultare conveniente convalidare il prodotto – sulla scorta di requisiti particolari e di più prototipi – con questa tecnologia, piuttosto che con la stampa 3D.

D: Quanto conta questa tecnologia per Xometry? Ci sono molte società che la richiedono? E perché potrebbe risultare più conveniente della stampa 3D, in certi casi?

R: In realtà questa tecnologia non è importante solo per noi, ma per tanti nostri clienti. C’è una forte richiesta di mercato, una domanda importante. Il fatto è che, come si diceva, un’azienda interessata a fabbricare prodotti può utilizzare questa tecnologia invece che la stampa 3d: quest’ultima dà alcuni vantaggi, in termini di tempi abbastanza compressi o di risultati rapidi; ma con lo stampaggio ad iniezione c’è la possibilità di realizzare volumi di produzione di massa, ad un prezzo competitivo.

D: Come funzionano i servizi di stampaggio a iniezione con Xometry? Cosa deve fare in pratica un’azienda? L’azienda inizia inserendo il progetto nel sistema Instant Quoting Engine?

R: Sì, Instant Quoting Engine è il sistema nel quale occorre inserire il modello Cad 3D, selezionare il metodo produttivo e il tipo di materiale che si intende utilizzare. In aggiunta, si può fornire un disegno 2D con dimensioni e tolleranze specifiche, e documenti che presentino altre informazioni tecniche. A quel punto, in due o tre giorni l’azienda cliente riceve un preventivo con una tempistica della produzione; se il cliente è soddisfatto di ciò, si dà vita al Dfm, il “design for manufacturing”, un documento che ha lo scopo di spiegare al cliente quali sono le cose fattibili con la stampa a iniezione. Insieme al produttore, si esegue un controllo sui dettagli, per vedere se ci sono problemi di fattibilità. Ad esempio, mostriamo al cliente con immagini esplicative che alcune devono essere leggermente modificate o inclinate in direzioni diverse, per evitare graffi o altro.

D: In questa fase, sembra tutto molto semplice.

R: In realtà non è così semplice. Siamo noi, anzitutto, che dobbiamo capire il “livello di partenza” dell’impresa cliente. Ha bisogno di parti, campioni, componenti? Qual è il budget riservato all’operazione? Come si inserisce il componente nel processo, e come è strutturato quest’ultimo? Perché lo stampaggio a iniezione può comportare l’utilizzo di materiali diversi, e può determinare differenti tipi di ciclo vita per il prodotto. Bisogna capire il progetto dell’azienda. Va peraltro sottolineato che lo stampaggio a iniezione è una tecnologia complessa, complicata, e piuttosto costosa; noi stessi, in certi casi, riteniamo che sia conveniente l’utilizzo iniziale della tecnologia del vacuum casting.

D: Cos’è il vacuum casting?

R: La colata sottovuoto è un processo per elastomeri che utilizza il vuoto per aspirare il materiale liquido nello stampo. Consente di ottenere un design piuttosto articolato del prodotto e di disporre di molte funzionalità. E sarà più rapido ottenere un piccolo numero di parti in serie, fino a 20. Quindi questo è uno dei vantaggi; ma ce n’è anche un secondo.

D: Qual è il secondo vantaggio?

R: Il cliente non ha bisogno di investire quel denaro che serve nello stampaggio a iniezione. Il vacuum casting può consentire al cliente di capire che ci sono dei passaggi da compiere prima di iniziare l’iniezione, e di comprendere con questa tecnica iniziale quale sia il prodotto ideale che si intende realizzare. Sotto questo profilo, la tecnologia di colata sottovuoto può consentire di risparmiare non solo tempo, ma anche denaro. Quindi in sostanza possiamo dire che la colata sottovuoto è una sorta di test sicuro prima di scegliere lo stampaggio ad iniezione per aziende medie, medio-piccole o startup innovative, soprattutto per il mercato italiano di medie dimensioni – per capire in anticipo il risultato finale del prodotto. Naturalmente, non ci sono solo vantaggi, con la tecnologia sottovuoto.

D: Qual è lo svantaggio?

R: La gamma ristretta dei materiali utilizzabili in confronto allo stampaggio a iniezione. Con il primo sistema, quelli disponibili sono per lo più gli Abs (acrilonitrile butadiene stirene, un materiale termoplastico molto comune, realizzato grazie alla polimerizzazione del gruppo acrilonitrile-stirene con il butadiene), il polipropilene, il policarbonato, il Pmma (il polimetilmetacrilato, una materia plastica formata da polimeri del metacrilato di metile, estere metilico dell’acido metacrilico; è un polimero termoplastico). Invece, con il secondo è possibile lo stampaggio ad iniezione di metalli.

D: Tornando allo stampaggio a iniezione, cosa capita dopo che il preventivo è stato accettato?

R: Una volta che è stato tutto concordato, si entra in produzione. Questo grazie alla rete di partner cui il lavoro è materialmente affidato. Anzitutto bisogna creare gli stampi. Poi realizziamo i campioni e i report di qualità, che condividiamo con l’azienda cliente, anche con immagini e video.

D: Dunque mandate dei campioni?

R: Sì, li inviamo “fisicamente”. D’altra parte, i rapporti di misurazione devono essere approvati, per dare il via alla produzione di massa. Una volta approvati i campioni, viene avviata la produzione in grandi lotti. Questa può essere consegnata in una volta sola, o divisa in diversi lotti, a seconda delle circostanze concordate con l’impresa. In ogni caso, lo stampaggio a iniezione (approvazione del progetto, produzione e spedizione) richiede, in media, almeno otto settimane.

D: Un lasso di tempo piuttosto lungo.

R: In realtà ci sono casi in cui, per costruire tutti i pezzi, fare buone prove, conseguire certi requisiti e svolgere la validazione, possono passare dai sei ai dodici mesi. Questo soprattutto in alcuni settori altamente regolamentati come le industrie automobilistica e medica.

D: Con la stampa a iniezione di Xometry si può scegliere tra tanti materiali: plastiche rigide, elastomeri, gomme. Come decidere quello giusto?

R: In effetti la scelta è fra un’ampia gamma di materiali. Ad esempio, tra le plastiche rigide, l’Abs, l’acrilico, il nylon, i policarbonati, il polietilene, il polipropilene, il polistirene, e tanti altri; tra gli elastomeri e le gomme, il Pvc, il Tpe (Elastomero) e il Tpv (gomma). È una decisione molto importante, quella che spetta all’azienda cliente. Se, ad esempio, l’azienda cliente decidesse di cambiare materiale, nel corso della produzione – cambiando la geometria e il restringimento finale a seguito del raffreddamento post-fusione – bisognerebbe, per certi versi, ripartire da capo. Nella mia esperienza, direi che si possono definire due casi diversi. Nel primo, l’azienda cliente ha buone dimensioni, e quindi anche competenze e personale ingegneristico in grado di fare previsioni, calcoli e specifiche, e quindi definire il materiale. Nel secondo, l’impresa non dispone di ingegneri in grado di svolgere tutte queste attività, e di conseguenza si affida alla nostra consulenza. Noi, come si è detto, cerchiamo di capire il prodotto e il processo; ma va precisato che noi possiamo soltanto consigliare: la scelta finale è in capo all’azienda cliente. D’altra parte, noi mettiamo a disposizione le nostre competenze, il cliente le sue, che sono relative all’ambiente in cui il bene opererà: temperatura, umidità, forze esterne e altro. Noi non forniamo servizi di sviluppo ingegneristico, ma quelli di produzione.

D: Quali sono i limiti di questa tecnologia? Cosa si può fare per superare questi limiti? Quando conviene alle aziende utilizzare questa tecnologia?

R: In realtà il limite riguarda le dimensioni. Nel senso che con lo stampaggio a iniezione si possono realizzare pezzi abbastanza grandi, ma con costi considerevoli. Come fare? Ancora una volta, conviene ricorrere alla tecnologia sottovuoto, con la quale, a costi minori, si possono ottenere campioni fino a 2 metri, e convalidarli. A quel punto, se l’azienda è pronta ad investire parecchi soldi si può passare allo stampaggio a iniezione; ma siccome il limite dimensionale permane, è peraltro possibile “dividere” il prodotto per poi assemblarlo con tecnologie molto particolari, come la saldatura a ultrasuoni.

D: Quali sono i fattori di successo dell’iniziativa di injection molding di Xometry?

R: Noi siamo una piattaforma, e quindi abbiamo un vantaggio: quello di avere stretto una relazione con molti partner diversi, con capacità e strutture differenti tra di loro. Xometry è il provider, è l’unico referente responsabile per l’azienda cliente; ma non produce direttamente. Questo è positivo, perché il prodotto da realizzare ha requisiti di alto livello o in certi casi super-ingegneristico. Xometry in quanto tale non potrebbe disporre di tutte le competenze necessarie e per tutti i casi. È un grande vantaggio, che si aggiunge al prezzo relativamente contenuto e alla consegna a tempi ridotti.

D: Si parla di manufacturing on demand.

R: Esattamente. Manifattura su richiesta. Ciò ha dei vantaggi impliciti. Anzitutto, con questo sistema i prodotti vengono realizzati solo quando è necessario e nella misura e nella quantità esattamente rispondente ad una certa domanda. L’azienda che vende, e che quindi ordina on demand, non ha bisogno di stivare beni in magazzino, né quella di organizzare la produzione sulla supply chain. Insomma, riduce considerevolmente gli oneri di stoccaggio e di logistica, e quindi di alcuni costi strutturali importanti. Inoltre, la produzione on demand consente di destinare risorse aziendali a funzioni diverse rispetto a quella produttiva. In particolare, l’impresa può concentrarsi sulla progettazione e sulla innovazione, incrementando il proprio tasso di avanzamento tecnologico.