Ridare vita ai machinari, anche di 30-40 anni fa, aggiornandoli in base alle normative più recenti, e migliorando allo stesso tempo le loro performance. Parliamo del revamping, fenomeno che sta diventando sempre più diffuso in Italia ma sono ancora poche le aziende specializzate realmente competenti, capaci di fornire certificazioni. Fra queste la start-up italiana Devitech.

«L’azienda nasce nel 2020, a fronte di un’esperienza personale di 30 anni nel settore del testing ed e proprio a partire da questa conoscenza del settore, delle sue problematiche, che siamo partiti per trovare una soluzione», afferma Pierpaolo Bassani, fondatore e specialista nelle macchine di prova. «Dopo aver realizzato un sistema software innovativo per la gestione delle macchine di prova, abbiamo creato questa start-up, costituita da 4 soci con altri professionisti interni ed esterni. Oggi possiamo gestire le richieste di clienti molto diversi tra loro, dall’aeronautico all’automotive al siderurgico».

Bassani e il suo team hanno dovuto affrontare un problema non da poco: la differenza di interessi fra costruttori di macchine e aziende produttrici: «I grandi costruttori spingono di più all’acquisto di nuove attrezzature. Se la macchina, però, è ancora meccanicamente funzionante e c’è solo da rinnovare il sistema di controllo, all’azienda cliente conviene tenerla e modificare solo alcuni pezzi. Il revamping diventa per loro una soluzione perfetta».

I vantaggi del revamping per pmi e grandi aziende

«Di solito, le aziende italiane sono portate ad acquistare una macchina e a tenerla per tutta la vita, fin quando la normativa non le obbliga a cambiare. Il nostro obiettivo di business è consentire a queste aziende di mantenere la macchina conforme e performante al posto di acquistarne una nuova o di scegliere di averne due, senza effetti sulla produzione».

I vantaggi per le imprese sono concreti: «Il primo beneficio della nostra attività è di tipo economico. Ovvio, bisogna prima vedere quali sono le condizioni della macchina e valutare insieme all’azienda il costo/beneficio. Più è grande la macchina, più il revamping conviene. Si può risparmiare fino a metà del costo di una macchina nuova».

Il secondo vantaggio è di tipo operativo: «I clienti Devitech possono continuare ad utilizzare la macchina che conoscono perfettamente con tutti i suoi accessori e, attraverso il nostro software proprietario, sfruttare un sistema aggiornato per migliorare le prestazioni generali ed anche la sicurezza degli operatori».

Infine, un tema che oggi è al centro del dibattito in qualsiasi settore: «Riutilizzare ciò che è già stato prodotto rispetto a produrre ex novo, considerando anche tutte le difficoltà che i produttori di macchine hanno dovuto affrontare negli ultimi periodi, fa bene anche all’ecosistema. La scelta, quindi, è vantaggiosa a livello economico ma anche sostenibile».

Xometry: parti di ricambio su misura per aggiornare le macchine

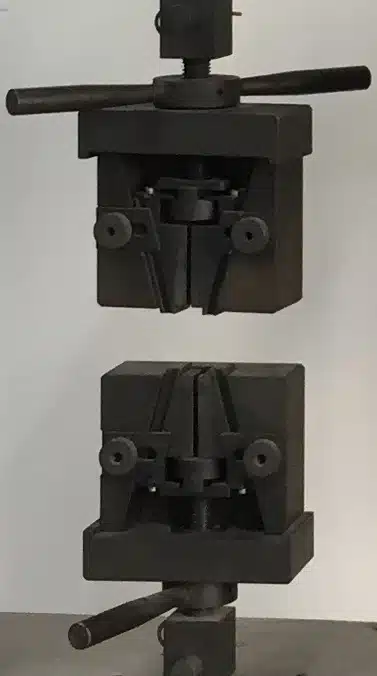

La collaborazione con Xometry è partita con la realizzazione di parti di ricambio per pinze-ganasce destinate alle macchine di prova. La ricerca di un partner non tradizionale, che condividesse con la start-up la stessa vocazione innovativa, è stata decisiva: «Costruire un pezzo di ricambio su disegno, con i metodi tradizionali, è improponibile, nonostante ci troviamo in una zona ricca di officine meccaniche. Questi fornitori lavorano su grandi numeri, noi ci concentriamo sulle singole specificità».

Qui entra in gioco Xometry: caricando i progetti personalizzati sulla base delle macchine da ricondizionare, Devitech ha testato le quotazioni istantanee e deciso di produrre parti in acciaio on-demand con lavorazione Cnc.

«Abbiamo cominciato a produrre pezzi unici in piccole quantità con Xometry, come ricambi per pezzi che si usurano o che devono essere migliorati».

E i risultati hanno soddisfatto le aspettative: «Aver trovato in Xometry un valido partner è stato importante per noi, sia per la precisione delle parti sia per il rapporto qualità/prezzo. Anche il vostro servizio è stato molto valido: il reparto commerciale si è reso sempre disponibile a risolvere problemi e ad ascoltare le nostre richieste».

Revamping per creare il futuro

Quali sono i progetti futuri di Devitech? »Ci stiamo orientando sempre più alla produzione di accessori in ambito sensoristico per le macchine di testing. Nel futuro, forse, ci dedicheremo alla produzione di macchine complete. Già oggi ci occupiamo di progetti su richiesta: se l’azienda ha bisogno di una macchina non più reperibile sul mercato, noi siamo in grado di studiare tutto il progetto da zero e realizzarlo nell’arco di 60 giorni. Al momento, però, pensiamo alla nostra mission originale: creare macchine che ancora non esistono, diverse da quelle dei grandi produttori».