Creare micro fabbriche con flotte di stampanti 3D all’interno dei siti produttivi. In futuro potrebbe essere il new normal per molte aziende: una produzione di prossimità in grado di portare una grande flessibilità in un mercato sempre più condizionato da una logica on demand. «La produzione additiva è una risposta alle nuove tendenze che si stanno imponendo nel mondo manifatturiero, afferma Mathieu Thibaut, general manager, south-west Emea di Stratasys. Nel corso degli anni la produzione seriale sta cedendo progressivamente il passo a una produzione diversificata basata su volumi variabili, spesso a medi e bassi volumi, che risponde a una domanda iper-personalizzata. Uno scenario perfettamente congeniale con il potenziale della stampa 3D».

Per Stratasys, multinazionale leader del 3D printing, è un’opportunità enorme, tanto è vero che dagli attuali 600 milioni di dollari di fatturato conta di diventare nel giro di due anni una “one billion dollar company”. Il motore di questa crescita saranno le nuove tecnologie Origin e Saf, sulle quali in Italia vi sono già esperienze significative. «La via alla produzione 3D è lastricata di polimeri. E’ questo il materiale con cui si produrrà di più. Ed è questo il contesto in cui è stata definita la nuova visione industriale voluta dal ceo Yoav Zeif», dice Thibaut. Per gli end user l’utilizzo di queste tecnologie può diventare strategico. Le supply chain stanno diventando un collo di bottiglia. L’approvvigionamento di componenti da fornitori per lo più concentrati in Asia si sta rivelando un fattore di criticità.

Avere all’interno dei plant una produzione additiva potrebbe aumentare la resilienza, rendendo le aziende economicamente più sostenibili. Può non essere del tutto vero per grandi volumi di prodotti e componenti, ma lo diventa senz’altro se si ragiona per la produzione di parti di ricambio e di bassi e medi volumi. «Perché aspettare settimane per aver un pezzo quando lo si può produrre internamente secondo una logica just in time?», si chiede Thibaut. Insomma, per le aziende è tempo di valutare attentamente l’opzione 3D, può diventare la vera exit strategy per risolvere la complessità crescente che sta interessando la logistica globale e per avere una maggiore indipendenza e autonomia produttiva, flessibile e on demand. Ecco quanto emerso dal nostro incontro con il manager in occasione dell’Additive Manufacturing Conference 2022 di Stratasys Italia.

Nuove stampanti, nuovi materiali e nuovo software

Per il 3D, vale una semplice equazione. Più le aziende si spostano verso una produzione batch one, più attraente ed economicamente sostenibile diventa il 3D. La tecnologia in grado di supportare questa transizione esiste e Stratasys è in pole position per dare alle aziende la possibilità di avviarsi su un percorso manifatturiero alternativo o complementare a quello tradizionale. «Esistono le piattaforme, esistono i materiali, esiste la possibilità di gestire l’automazione end to end, dalla progettazione alla produzione al post processing, con un fattore di efficienza paragonabile a quello delle macchine utensili», osserva Thibaut. Nuove stampanti, nuovi materiali e nuovo software. Il combinato disposto dell’innovazione compiuta in questi ultimi anni da Stratasys pone le basi per acquisire nuova competitività.

Il costo per parte si va sempre più riducendo grazie all’introduzione di tecnologie “3D native” pensate sin dall’inizio per poter essere applicate in produzione. Le tecnologie abilitanti un nuovo modo di produrre, on demand e just in time, sono arrivate. Quello che serve è sviluppare gli ecosistemi software, di automazione e di distribuzione, perché possano essere trasferite con successo nelle fabbriche. «Servono know how ed expertise per raggiungere la stessa qualità della manifattura tradizionale. Se il punto di forza dell’additive risiede nella personalizzazione e nella capacità di gestire al meglio lotti di produzione variabili, si devono comprendere appieno i processi relativi ai singoli segmenti verticali. L’allargamento delle partnership sarà fondamentale per sostenere la crescita futura», commenta il manager. In Italia, tra i partner che sosterranno il nuovo percorso di crescita di Stratasys; Energy Group, Overmach, Bio3D Model, Cad Manager, Prismatech e Technimold.

Le nuove tecnologie di produzione per un’azienda da 1 miliardo di dollari

Sotto la guida del nuovo ceo Yoav Zeif, Stratasys ha avviato un percorso di trasformazione per capitalizzare le potenzialità della tecnologia additiva nel mondo della produzione. In questi due anni è stata rinnovata l’intera offerta tecnologica. Fino al 2020 le attività erano incentrate su due tecnologie, Fdm e PolyJet, un portafoglio limitato che non consentiva di contribuire in modo significativo allo sviluppo di applicazioni di produzione. Poi le cose, come racconta Thibaut, sono cambiate. «Stavamo cercando di crescere, diversificare le tecnologie, sviluppare nuovi materiali e stampanti ma tutti quegli investimenti – più di 100 milioni l’anno – non portavano grandi ricavi. Zeif ha capito che dovevamo focalizzarci in ciò su cui eravamo forti, sui polimeri, e rafforzare la nostra leadership in quella direzione». Sono stati quindi cancellati una serie di progetti. Sul metallo, per esempio. E si è invece puntato su un’estensione delle soluzioni a polimeri, ampliando lo spettro applicativo dell’hardware, dei materiali e delle competenze ingegneristiche. Tutto questo ha messo fine a una situazione di stallo. Ora l’obiettivo di Stratasys è diventare un’azienda da 1 miliardo di dollari nel giro di un paio d’anni. Insomma, dopo tanto parlare, siamo davvero di fronte a un reale cambiamento.

La tanto attesa svolta è arrivata. E l’intero settore manifatturiero è ora nella condizione di poter capitalizzare il valore della stampa 3D. «La grande differenza introdotta dalle nuove tecnologie Origin e Saf è che sono nativamente orientate alla produzione», dice Thibaut. Cambiano le regole del gioco: non solo macchine per i prototipi, utilizzate in modo continuo per produzione di singole parti, ma tecnologie che possono sostenere ordini di lavoro per centinaia di migliaia di pezzi l’anno. Micro factory con flotte di 5, 10, 20 stampanti potranno presto sostituire la manifattura tradizionale o quanto meno sottrarre una quota parte di questa produzione. «Siamo soltanto all’inizio, sottolinea Thibaut. Mai dimenticare che l’additive è al momento una goccia nell’oceano industriale: rappresenta non oltre il 2% della produzione manifatturiera globale. Ma ciò significa che le opportunità sono immense».

Software per una produzione sempre più alternativa alla manifattura tradizionale

«Il vantaggio del 3D printing non è rimpiazzare macchine a controllo numerico e produzione di massa, dice Thibaut. E’ dove esiste un prodotto che deve essere personalizzato che possiamo offrire macchine per una produzione a costi più bassi e con la stessa qualità dei prodotti industriali». Il software è l’elemento chiave per automatizzare e semplificare il processo. La nuova piattaforma software GrabCad Additive Manufacturing prevede la digitalizzazione di tutte le fasi che contribuiscono alla definizione del valore additivo: progettuali, ingegneristiche, di prototyping e di produzione. Obiettivo è dare a print service provider ed end user il pieno controllo dell’ambiente di fabbrica 3D con ordini di produzione che vengono trasferiti in modalità digitale, favorendo la condivisione di informazioni tra shop floor, magazzino e applicazioni gestionali e il monitoraggio in remoto dell’avanzamento lavori per evidenziare tutte le possibili criticità di funzionamento delle singole macchine.

I sistemi di produzione additiva stanno dimostrando sempre più la loro capacità per la produzione in serie di parti. Tuttavia, come spiega Thibaut, hanno un limite, che va superato: spesso, infatti, non sono soluzioni progettate per gestire digitalmente e nella loro interezza i flussi di lavoro. «La scalabilità di questa tecnologia ha bisogno di nuova intelligenza software per gestire un gran numero di stampanti 3D distribuite su più sedi, monitorare la qualità dell’output, automatizzare la gestione dei materiali e integrarsi all’interno dell’azienda con sistemi e applicazioni esistenti», afferma Thibaut. Secondo le intenzioni di Stratasys, la nuova piattaforma software consentirà ai clienti di gestire in modo efficiente operazioni sempre più grandi e complesse per produrre parti di produzione di alta qualità su larga scala.

Saf H350

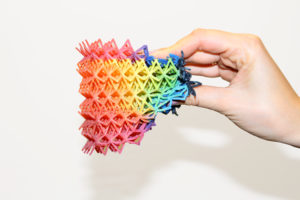

E’ la stampante 3D industriale per produzione in serie di parti accurate e di qualità. «E’ la soluzione che offre ai clienti coerenza, accuratezza e costo competitivo nella produzione in serie di parti, ottenendo cicli di sviluppo più brevi e riduzione delle scorte a magazzino dei pezzi di ricambio», spiega Niccolò Giannelli, Application Engineer di Stratasys. La stampante riutilizza la polvere non fusa per ridurre i costi dei materiali e ottimizza le impostazioni di stampa per soddisfare le tue specifiche. Le testine di stampa piezoelettriche di livello industriale e la gestione innovativa della polvere di poliammide sono progettate per offrire una operatività elevata e duratura nel tempo. Stampa 3D e fusione in un unico passaggio, poche sostituzioni di materiali per tempi di fermo macchina ridotti al minimo e alte densità di posizionamento per soddisfare la produzione in serie. Precisione, ripetibilità e controllo del processo per una produzione omogenea, con un costo per singolo pezzo competitivo. La nuova stampante ha per esempio permesso di produrre rapidamente selle anatomiche personalizzate per biciclette sportive. Grazie a questo sistema di additive manufacturing industriale a polvere di nylon, è stato possibile realizzare la complessa geometria reticolare e conferire l’elasticità desiderata per il massimo comfort del ciclista. Il materiale utilizzato è il Nylon PA11, ricavato da semi di ricino, è ampiamente utilizzato nella produzione tradizionale in serie di parti per uso finale per la sua duttilità, resistenza a impatto e fatica, caratteristiche che lo rendono adatto per un’ampia gamma di applicazioni industriali.

Origin One

La tecnologia Origin è una potente leva per incrementare il fatturato nella manifattura additiva basata su materie plastiche e sintetiche. In questo mercato la multinazionale prevede un tasso di crescita medio annuo del 20% da qui al 2025. Basata su resine e processi Digital Light Processing (Dlp) le stampanti Origin sono macchine pensate per la produzione e sono perfettamente complementari alla storica offerta Fdm (Fused Deposition Modeling). I settori target sono quello dentale e medicale ma anche aerospaziale, militare, automotive e manifatturiero in generale. Origin One consente la produzione in serie di parti di uso finale in un’ampia gamma di materiali ad alte prestazioni. Sfrutta la tecnologia di fotopolimerizzazione programmabile P3 per ottenere i migliori risultati in termini di precisione, uniformità, dettaglio e produttività. Il volume di produzione ottimizzato, l’ingombro ridotto e i requisiti minimi di alimentazione permettono ai produttori di ottimizzare la capacità produttiva per metro quadrato. «Questa nuova tecnologia consente ai clienti di costruire parti con livelli altissimi di precisione, accuratezza, dimensioni e dettagli, utilizzando un’ampia gamma di resine resistenti e di qualità commerciale», afferma Antonio Di Leo, senior sales manager di Stratasys. La tecnologia sviluppata con processi Dlp polimerizza la resina fotopolimerica liquida con la luce e, grazie alle sue peculiarità, consente di costruire parti con livelli altissimi di precisione, accuratezza, dimensioni e dettagli, utilizzando un’ampia gamma di resine resistenti e di qualità.