Se pensate ancora che le stampanti 3D siano adatte solo per il prototyping, fareste bene a rivedere le vostre posizioni. E anche se siete fra quelli che concedono alla tecnologia additiva qualche vantaggio su produzioni di piccole serie di componenti speciali, fareste bene a ricredervi. Perché è vero che da qualche anno, monitorando il miglioramento delle tecnologie di produzione additiva, si ipotizza che un giorno, in un lontano futuro, queste macchine potranno competere con le tradizionali tecnologie sottrattive. Bene, la notizia è che quel futuro lontano è già qui.

Il guanto di sfida alle tecniche tradizionali lo ha lanciato Stratasys, 520 milioni di dollari di fatturato nel 2020 (il 25% da applicazioni di produzione), leader nella stampa additiva di polimeri, che il 28 aprile ha presentato ben tre macchine capaci di creare pezzi “production grade”, di grandi dimensioni, con qualità tale da richiedere minima o nessuna finitura, in tempi rapidi e con costi bassi e certi. A questo aggiungiamo che le tre macchine (F770, H350 e Origin One) non sono nemmeno parenti fra loro, in quanto utilizzano tre tecnologie completamente diverse di stampa additiva, a dimostrare che i progressi di questo settore sono ad ampio spettro, e non limitati a una singola meccanica magari declinata in più varianti.

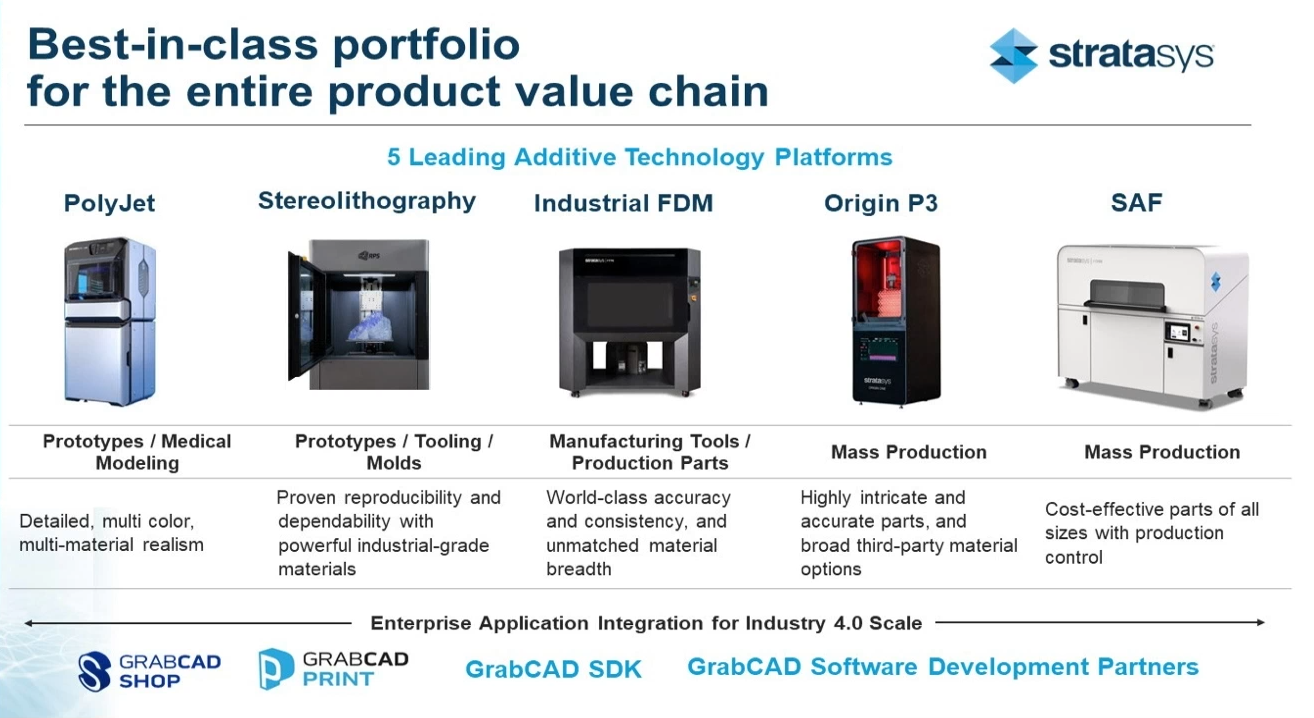

Stratasys da tempo ha fra i suoi obiettivi quello di allargare la sfera di utilizzo – e di utilizzatori – dell’additive, per troppo tempo ristretta agli ingegneri progettisti e al technical prototyping. Non per nulla nel suo portfolio troviamo la tecnologia PolyJet, che ha permesso di realizzare macchine pensate per l’uso negli uffici stile, marketing, o nelle produzioni di moda. E anche le macchine Fdm (Fused Deposition Modeling) pensate per il Metal Replacement, per esempio usando come materiale la fibra di carbonio. Ma questa volta la sfida è davvero grande, perché si va ad affrontare la tecnologia di manifattura “tradizionale” sul proprio terreno, quello della produzione in serie. Non si tratta più di modernizzare una nicchia, ma di sconvolgere un settore che produce più o meno nello stesso modo da decenni: quello dello stampaggio di parti in plastica.

«Stiamo entrando rapidamente nell’era della Fabbricazione Additiva 2.0, nella quale vedremo i protagonisti della produzione globale andare oltre la prototipazione per sfruttare appieno tutta la flessibilità che la stampa 3D apporta all’intera catena del valore della produzione – ha detto Yoav Zeif, Ceo di Stratasys – Le interruzioni delle catene di approvvigionamento globali a cui stiamo assistendo oggi, sia dal punto di vista della domanda che dell’offerta, dimostrano chiaramente che in questo momento qualcosa non sta funzionando. La fabbricazione additiva dà alle aziende la flessibilità totale di decidere quando, dove e come produrre parti. Da qui il nostro impegno a essere un fornitore completo di soluzioni di stampa di polimeri in 3D per la nostra base di clienti a livello mondiale». Ecco in sintesi le caratteristiche principali delle tre nuove macchine e le date di disponibilità previste dal produttore.

Stratasys F770

La prima stampante annunciata si chiama F770 ed è basata sulla tecnologia Fused Deposition Modeling (inventata dal fondatore di Stratasys e nota anche come Fused Filament Fabrication), nella quale un filamento di materiale plastico viene sciolto da un ugello di estrusione riscaldato che, muovendosi su una superficie, forma strato dopo strato il prodotto finito. Questa macchina dispone della camera di costruzione riscaldata più lunga oggi sul mercato, con dimensioni pari a 1000x610x610 mm. Inoltre, la F770 ha una precisione sull’asse XY di 0,25mm, e queste due caratteristiche significano che può essere usata sia per produrre pezzi molto grandi, sia per produrre un gran numero di pezzi piccoli in una sola volta. Altre caratteristiche pensate per l’utilizzo in produzione sono per esempio la capacità di funzionamento 24/7, con possibilità di stampare non presidiata fino a 140 ore di seguito; l’uso di materiale di supporto solubile, che riduce al minimo gli interventi di finitura post-stampa; la connessione (via MTConnect) alle applicazioni aziendali.

La F770 è già ordinabile, il prezzo è sotto i 100.000 dollari e i primi esemplari verranno consegnati a fine giugno. Un beta tester della stampante, il produttore di elettrodomestici Sub-Zero Group di Madison (Wisconsin), ha dichiarato che con la F770 il suo laboratorio di sviluppo ha ridotto i costi per la produzione di parti in plastica del 30/40%, non dovendo più rivolgersi a service esterni per stampare i pezzi di grandi dimensioni. E soprattutto ha velocizzato nettamente la lavorazione.

Stratasys H350

La seconda stampante annunciata è il modello H350, basata su tecnologia Saf (Stratasys Absorbing Fluid), nella quale il prodotto viene formato, strato dopo strato, spruzzando su un letto di polvere polimerica, tramite testine piezoelettriche, un fluido sensibile ai raggi infrarossi, allo stesso modo in cui una stampante ink-jet spruzza inchiostro su un foglio di carta. Ogni volta che viene completato uno strato, una fonte di infrarossi fonde insieme le particelle di polimero bagnate dal fluido sensibile, poi il processo ricomincia con un nuovo strato.

Stratasys spiega che la H350 è progettata per offrire alle aziende manifatturiere coerenza di produzione, un costo competitivo e prevedibile per componente, e un controllo completo della produzione per volumi di migliaia di parti. Il cliente tipo è il settore dell’automotive, dei beni commerciali e di consumo o dell’elettronica, ma anche service e i produttori a contratto. Fra i beta tester c’è un service tedesco, Goetz Maschinenbau (che già usa macchine Fdm e PolyJet di Stratasys), che ha rilevato ottime prestazioni in termini di uniformità su tutto il volume di costruzione, e un’elevata affidabilità del sistema, che è stato usato sia per parti di grandi dimensioni, sia per produrre contemporaneamente decine di pezzi più piccoli, sfruttando il volume di costruzione pari a 315x208x293 mm.

Da segnalare l’efficiente sistema di recupero e riutilizzo della polvere non fusa (Big Wave), le testine di stampa a lunga durata (non sono considerate materiale di consumo), la presenza di un singolo liquido di fusione che rende facile il calcolo dei costi del singolo pezzo, e la completa tracciabilità di tutti i dati di produzione e di processo. Una particolarità della H350 è che al suo interno ci sono una dozzina di pezzi costruiti con la stessa tecnologia additiva Saf. La stampante sarà disponibile a partire dal terzo trimestre, ma un certo numero di macchine è già operativo all’interno del service Stratasys Direct Manufacturing.

Origin One

Terza e ultima macchina presentata è la Origin One. Questo annuncio è frutto dell’acquisizione di Origin, avvenuta nel dicembre 2020. La macchina annunciata è in realtà molto diversa da quella con lo stesso nome che Origin aveva presentato l’anno scorso: il vassoio è più grande, il flusso di lavoro (hw&sw) è stato rinnovato e le prestazioni aumentate. La macchina verrà distribuita a partire dal quarto trimestre 2021.

La Origin One usa la tecnologia P3 (Programmable PhotoPolymerization), che utilizza come materiale di produzione delle resine liquide che polimerizzano, a strati, sotto l’azione della luce ultravioletta. Questa tecnologia consente un altissimo grado di precisione, ed è in grado di stampare dettagli sotto i 50 micron con elevata consistenza e isotropia. I pezzi stampati presentano superfici levigate che non necessitano di ulteriori finiture, come sabbiatura, verniciatura o altre post-lavorazioni. Il volume di costruzione è di 192x108x370 mm, con una capacità massima del vassoio di resina di 2 litri. Al momento sono state certificate 10 resine industriali prodotte da terze parti, fra le quali materiali ad alta temperatura, ad alta resistenza, elastomerici, di uso generale e per uso medico. Tra l’altro, è prevista per i prossimi mesi la presentazione di una versione speciale di questa macchina dedicata in particolare all’uso in ambito odontoiatrico.

I vantaggi del 3D printing

Ma perché un’azienda manifatturiera dovrebbe passare dalle collaudate tecnologie di produzione per stampaggio all’additive manufacturing? I motivi sono molti, ma ne citeremo qui tre.

Primo, l’eliminazione degli stampi. Tutti sanno che la progettazione e realizzazione di uno stampo è la parte più lunga e costosa del processo attuale di produzione di oggetti in plastica. Tanto costosa che non è giustificata per produzioni sotto le migliaia di pezzi, e oltre qualche decina di migliaia lo stampo va sostituito con uno nuovo, creando un costo aggiuntivo ricorrente. Nell’additive, non serve nessuno stampo, si produce il numero di parti richieste e ciascuna ha lo stesso costo. In più, si elimina il periodo di attesa per la produzione e messa a punto dello stampo, spesso misurabile in settimane e inaccettabile nel caso si necessiti di produzioni rapide e magari con pezzi diversificati su piccoli lotti se non in lotto uno.

Secondo motivo, le tecnologie additive consentono di costruire oggetti complessi in un solo pezzo. Le tradizionali tecnologie di injection molding di fatto producono solo oggetti a bassa complessità, e per produrre parti complesse bisogna suddividerle sullo stampo in più elementi che poi vanno separati e montati insieme. Nell’additive, parti con altissimi livelli di complessità vengono stampate già complete. L’utilizzo di materiali di sostegno facilmente asportabili ha di fatto eliminato i problemi nella creazione di oggetti con sottosquadri che affliggevano anni fa le prime macchine. Il problema permane invece per le tecnologie tradizionali basate su stampi.

Terzo, l’uso di stampanti 3D consente di ridurre drasticamente il magazzino ricambi, e di allungare potenzialmente all’infinito la vita utile di un prodotto, consentendo di tenere a catalogo i relativi pezzi per un tempo indefinito, senza immobilizzazione di capitale e senza costi relativi allo spazio occupato. Infatti, il magazzino viene sostituito da una stampante e da una libreria di progetti conservati su un computer. Quando serve una parte di ricambio, la si stampa “on demand” e la si spedisce al cliente. Addirittura, si potrà pensare di posizionare una stampante presso ogni filiale nazionale, oppure di individuare una rete di service dotati della stampante 3D, per affidare la stampa del ricambio al service più vicino alla casa del cliente. In questo modo, ci si tutelerà anche dai problemi legati al movimento di merci su lunghe distanze, come quelli provocati dalla pandemia (con la riduzione del numero di container disponibili per la tratta Cina/Europa) o da eventi imprevedibili (tipo blocco del Canale di Suez).

Il mercato

Con questo lancio, Stratasys si candida alla leadership in un mercato molto appetibile. Si calcola che il segmento della stampa additiva industriale nel 2023 varrà circa 5,66 miliardi di dollari, con un Cagr oltre il 27% per gli anni 2018-2023 (fonte M&M), mentre l’intero comparto del 3D printing valeva già nel 2019 circa 27 miliardi di dollari worldwide e cresce intorno al 30% l’anno secondo Idc, mentre per Markets&Markets il settore cubava 9,9 miliardi nel 2018 e si arriverà a 34,8 miliardi nel 2024. E se la pandemia ha inizialmente abbassato il giro d’affari dei produttori di 3D printer, il consenso generale è che nel prossimo futuro si assisterà a un ulteriore incremento del settore, proprio perché l’additive manufacturing ha dimostrato sul campo di essere una tecnologia utile per migliorare l’agilità e la resilienza delle aziende manifatturiere.