Alstom è un’azienda specializzata nello sviluppo di soluzioni di mobilità innovative che promuove l’utilizzo della stampa 3D nelle operazioni di manutenzione e riparazione on-demand. Fra i suoi clienti Sétif Tramways, impresa che gestisce la rete tranviaria algerina. Sétif Tramways ha scoperto che i fari dei tram si rompevano a causa dell’accumulo di acqua e pietre che entravano da piccoli fori durante la corsa e ha contattato Alstom richiedendo con urgenza pezzi di ricambio per tappare i buchi e prevenire ulteriori danni ai tram.

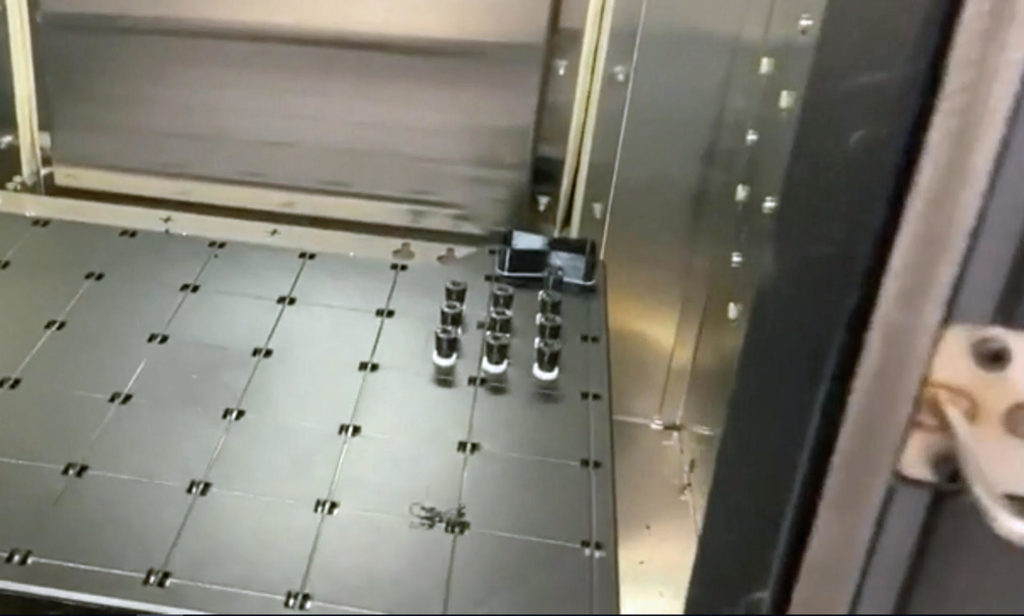

Alstom ha quindi utilizzato la stampante Stratasys F370 con tecnologia FDM® del suo centro di stampa 3D interno per creare drenaggi in gomma e sigillare i fori nei fari dei tram. Una dozzina di questi pezzi è stata progettata, fabbricata e consegnata in sole 48 ore.

Oltre al risparmio sui costi ottenuto grazie alla riduzione dei tempi di lavorazione, l’impiego della stampa 3D FDM di Stratasys al posto dei metodi di stampaggio o di fusione, più costosi e laboriosi, ha comportato un ulteriore risparmio per Sétif, che ha registrato una riduzione dei costi fissi dell’80%. Nel complesso il progetto ha consentito un risparmio di circa 6.000 euro di costi fissi.

«L’agilità offerta dalla stampa 3D è essenziale per la strategia aziendale di Alstom», spiega Aurélien Fussel, responsabile del programma di fabbricazione additiva di Alstom. «Quando alcuni pezzi di ricambio risultano critici per assicurare la continuità operativa dei nostri clienti, questa capacità di produzione in-house ci permette di aggirare la catena di approvvigionamento tradizionale e di soddisfare le loro esigenze in modo veloce ed economico. Abbiamo evitato il tempo minimo di attesa di tre settimane generalmente richiesto dalle tecniche di fabbricazione tradizionali e ci siamo assicurati una riduzione degli interventi sulla rete tranviaria. Per i clienti del settore dei trasporti come Sétif, ogni minuto di attività di manutenzione in più all’interno di una rete rappresenta una perdita in termini di guadagno, quindi ogni minuto risparmiato si traduce in una riduzione di tali perdite»,

Per Alstom, la capacità di produrre pezzi di ricambio singoli e di evitare gli alti costi e i lunghi tempi di esecuzione richiesti dagli attrezzaggi convenzionali rappresenta un vantaggio significativo. Tuttavia, come spiega Jaume Altesa, responsabile del centro di stampa 3D Alstom a Barcellona, senza materiali di stampa 3D avanzati e robusti, capaci di sopportare le sollecitazioni di veicoli di trasporto pesanti e in movimento, l’impresa sarebbe vana.

«Avere materiali di qualità industriale è essenziale per fornire ai nostri clienti parti stampate in 3D pronte per l’uso sui veicoli», commenta Altesa. Ad esempio, Alstom ha stampato in 3D i tappi di drenaggio in gomma per Sétif utilizzando un materiale elastomerico avanzato e altamente resistente chiamato Fdm Tpu 92A. Combinando flessibilità ed elasticità con resistenza all’abrasione e allo strappo, questo elastomero si è dimostrato ideale per le esigenze di un uso esterno prolungato e le parti prodotte funzionano ancora oggi.

«Abbiamo potuto constatare che durante il Covid-19, per certi versi, la stampa 3D ha avuto una svolta, con un numero sempre maggiore di produttori che hanno adottato questa tecnologia per accrescere la loro capacità di produzione e ridurre la dipendenza dalla catena di approvvigionamento», ha osservato Yann Rageul, responsabile della Manufacturing Business Unit di Stratasys per l’Emea. «Nostro cliente di lunga data, Alstom è un esempio brillante di quelle aziende che hanno adottato precocemente la fabbricazione additiva per la produzione di pezzi di ricambio non solo per ottimizzare le proprie efficienze, ma anche per fornire ai clienti soluzioni innovative che sarebbero semplicemente impraticabili con la produzione tradizionale».