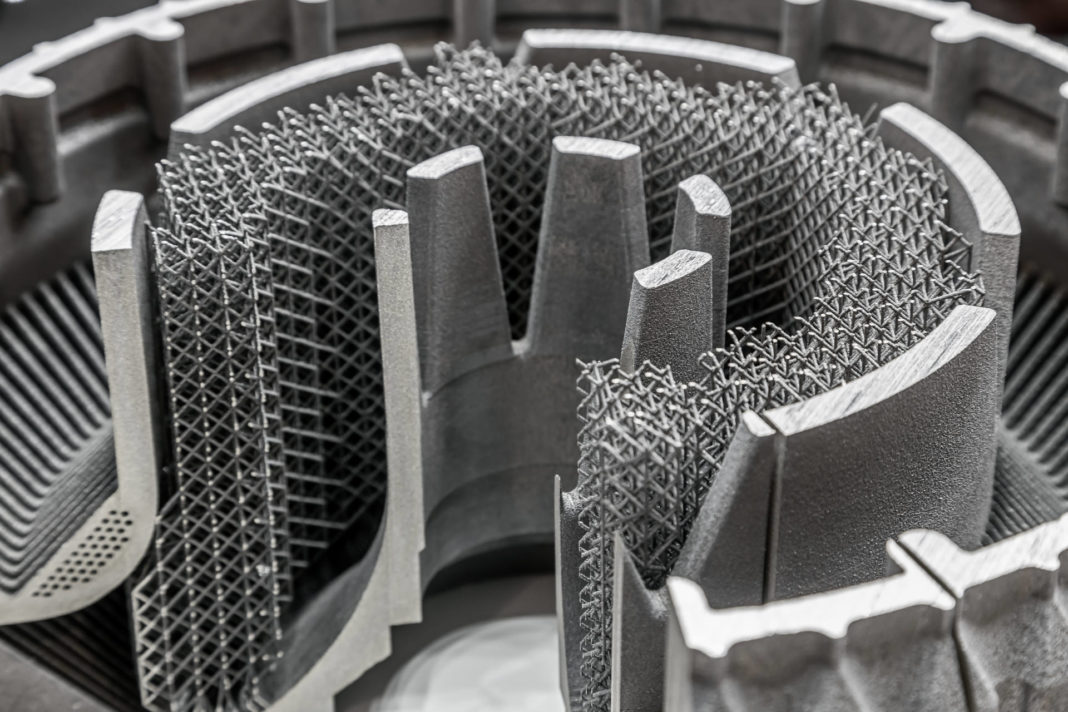

Stampa 3D in ambiente di produzione. Come migliorare il processo in manifattura additiva? In Baker Hughes, nello stabilimento Nuovo Pignone di Talamona, in provincia di Sondrio, si è sperimentato l’utilizzo della computer vision associata ad algoritmi di intelligenza artificiale. Il sistema permette di individuare difetti che possono essere generati nella fase di stampa ed è ora pronto per essere utilizzato all’interno delle linee produttive. Centro di eccellenza mondiale per la produzione di componenti ad altissima tecnologia per turbine a gas e vapore, oltre che per l’apposizione di rivestimenti superficiali (coating) per la protezione dei metalli, nel plant valtellinese la manifattura additiva è ormai una tecnologia consolidata. «La stampa 3D permette di produrre componenti a geometria complessa, finiti o semifiniti, che se dovessero essere prodotti con tecnologia tradizionale richiederebbero numerosi passaggi di lavorazione meccanica, afferma Alessia Rubino, additive manufacturing engineer team leader di Baker Hughes Nuovo Pignone. L’additive permette inoltre di modificare il design dei componenti rendendoli più complessi, di configurare e rendere flessibile la produzione di singoli pezzi, riducendo lead time e costi di fabbrica». Una tecnologia ad alta innovazione, che però necessita di strumenti di controllo di processo avanzati. Ecco, quindi, la nuova frontiera predittiva basata su sistemi di visione di visione e algoritmi di machine e deep learning, presentata da Baker Hughes nel corso dell’ultima edizione del Forum Software Industriale organizzato da Anie Automazione e Messe Frankfurt Italia.

Computer vision e intelligenza artificiale per un processo additivo “zero difetti”

«L’obiettivo del nostro progetto è la prevenzione di problemi che potrebbero manifestarsi durante la fase di stampa dei componenti, afferma Lokesh Chandrabalan, addictive manufacturing lead engineer di Baker Hughes Nuovo Pignone. Un processo, come spiega Rubino, che, a partire dalla generazione di un modello 3D computerizzato permette la realizzazione del componente strato dopo strato. Nello stabilimento vi sono 13 stampanti 3D basate su tecnologia Sml (Selective laser meltings) che consiste nella funzione selettiva di un laser ad alta potenza di un letto di polveri metalliche che viene depositato sulla building platform della macchina da un recoater. Il laser fonde selettivamente il materiale sulla base del modello 3d caricato sulla stampante fino alla realizzazione, strato dopo strato, del componente finito. «Ovviamente ci sono criticità e sfide con cui ci confrontiamo ogni giorno», dice Rubino. Un fenomeno che si può riscontrare durante la fase di stampa è il cosiddetto rattling: si verifica quando il recoater della stampante è danneggiato e quindi deposita sulla superficie di stampa una quantità di polvere maggiore rispetto a quella richiesta. Un’altra criticità – come racconta Rubino – è il bouncing e si verifica quando il recoater va in oscillazione generando delle onde sulla superficie di stampa con dei picchi e delle valli che sono visibili anche a occhio nudo. Altre problematiche, lo short feeding: avviene quando la quantità di polvere depositata è insufficiente. O ancora, la possibilità di riscontrare una “bad fusion quality” che si verifica quando lo sporco che si viene a generare nella fase di stampa si va a depositare sul sistema di lenti che si trova all’interno della stampante. «Sono tutte criticità che possono avere conseguenze gravi, con interruzioni che possono compromettere il completamento della produzione generando così uno scarto», dice Rubino.

Spesso, le conseguenze che possono essere generate in lavorazione non si vedono direttamente in fase di stampa ma in seguito. «Si possono evidenziare porosità all’interno del materiale oppure scarse proprietà meccaniche che non si riescono a sviluppare correttamente durante la fase di trattamento termico», spiega Rubino. Da qui l’idea di ricorrere a un sistema di mitigazione del rischio per defect detection basato su due tecnologie: quella di computer vision e quella di intelligenza artificiale supportata da algoritmi di deep learning. «Per la computer vision abbiamo implementato telecamere nella camera di stampa che servono a monitorare il processo di produzione, racconta Chandrabalan.

I video vengono archiviati insieme a tutta una serie di metadati, dal serial number della macchina alla durata del processo di stampa. Un volume di informazioni eterogeneo senza le quali, dice Chandabalan, sarebbe impossibile comprendere per quale motivo si verifica un’interruzione su una stampa che può durare dalle 200 alle 300 ore». I dati sono, quindi, la sorgente per sviluppare l’algoritmo di intelligenza artificiale che consente di individuare in modo predittivo l’usura o danneggiamento del recoater. Un algoritmo che innesca un processo di conoscenza aumentata: man mano che acquisisce esperienza, impara, e sviluppa una capacità maggiore di prevenzione in una logica di continuous learning.

Talamona, uno stabilimento in continua evoluzione per la produzione di componenti e prodotti per l’energy

Il plant di Talamona con una superficie di 35.000 metri quadrati è organizzato su 9 differenti linee di produzione. Un impianto a ciclo continuo che impiega oltre 300 lavoratori per un totale di 440.000 ore macchina a livello annuale. Completamente integrato nella filiera nazionale e globale delle turbomacchine di Baker Hughes, che ha sede a Firenze, lo stabilimento copre il 100% delle componenti fondamentali delle turbine a gas, come pale, ugelli e bruciatori di camera di combustione, producendo parti strategiche di compressori alternativi, compressori centrifughi e turbine a vapore con una percentuale crescente di componenti che viene realizzata in additive. Inaugurato negli anni Sessanta, lo stabilimento si è ampliato nel 2013 con l’inaugurazione di due nuove linee di produzione, dedicate alla realizzazione di diaframmi e scatole premistoppa, componenti ad alta tecnologia per compressori destinati ad impianti di estrazione e liquefazione del gas in tutto il mondo. Nel 2016, grazie a un investimento complessivo per macchinari e risorse di circa 10 milioni di euro, sono state aggiunte due linee di produzione di parti calde delle turbine a gas (ugelli e bruciatori). In particolare, sono state installate tecnologie all’avanguardia di additive manufacturing che consentono notevoli vantaggi in termini di progettazione integrata, abbattimento di costi e tempi di produzione, e in termini di precisione e velocità di realizzazione di microcomponenti e di automatizzazione della produzione, con robot antropomorfi che svolgono le lavorazioni in completa autonomia sotto il controllo e la supervisione umana. A luglio 2019, grazie a un investimento ulteriore di 5,5 milioni di euro, Baker Hughes ha inaugurato a Talamona una nuova linea produttiva per la realizzazione di rivestimenti superficiali (“coating”) per componenti delle turbine a gas. Si tratta di una lavorazione altamente specializzata, che in precedenza era svolta da partner esterni al di fuori dell’Italia.

Baker Hughes, stabilimenti smart factory e progetti per una transizione energetica

Fino al 2019 controllata da General Electric, Baker Hughes è una multinazionale americana da oltre 20 miliardi di dollari di fatturato: un’azienda di tecnologia al servizio dell’energia che fornisce soluzioni in tutto il mondo. Con attività in oltre 120 Paesi e oltre 67.000 dipendenti, progetta, produce e consegna soluzioni tecnologiche all’avanguardia per i clienti dell’energia e dell’industria. Dalla prima punta rotante al più ampio portafoglio mondiale di compressori e turbine a gas, da oltre un secolo le invenzioni di Baker Hughes sono applicate in tutto il settore energy. In Italia opera attraverso Nuovo Pignone e conta in tutto circa 5.000 dipendenti. All’insediamento principale di Firenze – che dal 2017 ospita anche l’headquarter globale del business Turbomachinery & process solutions (Tps), uno dei quattro business principali di Baker Hughes, si aggiungono altri sei stabilimenti, fra cui quello di Talamona dove vengono applicati modelli smart factory e di additive manufacturing. Le soluzioni smart factory di Baker Hughes utilizzano big data, software, sensori, sistemi di controllo e robotica per incrementare la produttività e ottimizzare il funzionamento delle macchine e delle operazioni. Energy technology company che storicamente opera nell’oil & gas e nel settore industriale negli ultimi anni ha iniziato a occuparsi di energy transition progettando e realizzando turbine che sfruttano l’idrogeno come fonte di energia alternativa.

(Ripubblicazione dell’articolo pubblicato il 5 dicembre 2022)