Manifattura additiva e robotica sono due delle principali tecnologie abilitanti l’industria e, combinate con Iot e digital twin, permettono di aumentare di molto l’efficienza nella produzione. Vanno però adottate con un approccio olistico, che guardi all’insieme della strategia tecnologica, e non a ogni singolo pezzo. E avendo ben chiaro quale potrebbe essere il punto di arrivo. E lavorando contemporaneamente sulla crescita delle competenze di tutte le risorse umane presenti in azienda, dall’amministratore delegato al giovane assunto solo da pochi giorni. Perché le tecnologie abilitanti “abilitano” non solo l’efficienza, ma soprattutto nuovi modelli di business. E per saper individuare, scegliere e attuare questi modelli sono indispensabili le competenze giusto.

Nel caso della stampa 3D è necessario rivedere l’approccio mentale e portare in azienda competenze avanzate sia sui materiali sia sui processi produttivi, che sono radicalmente diversi, ma offrono numerosi vantaggi, primo su tutti il poter produrre velocemente e a basso costo parti finite, già assemblate, senza passare per gli stampi. Per la robotica è fondamentale capire come inserire robot e cobot nella linea produttiva senza doverla stravolgere né bloccare a lungo le attività. Una risposta in questo caso arriva dal virtual commissioning: software come Emulate3D di Rockwell Automation, che permette di realizzare Dynamic Digital Twin utili a simulare e testare le macchine e le linee produttive prima di averle realizzate o aggiornate, così da minimizzare il rischio negli investimenti per l’automazione.

Industria Italiana ha potuto incontrare alcuni dei principali attori in questi settori nell’ambito di un evento di Sps Italia tenutosi al Cim4.0, centro di competenza torinese, nell’area con la linea pilota dedicata alla manifattura additiva, aperta a tutte le imprese, che qui potranno affinare le loro competenze in materia. Una linea pilota che annovera quattro macchinari per la stampa 3D su metallo e con letto di polvere, e che verrà a breve attrezzata anche con macchinari per stampare con materiali polimerici. «Non sono demo, questa non è un’area espositiva», ci tiene a sottolineare Enrico Pisino, ceo del competence center: «qui è possibile testare processi e prodotti prima di portarli sul mercato».

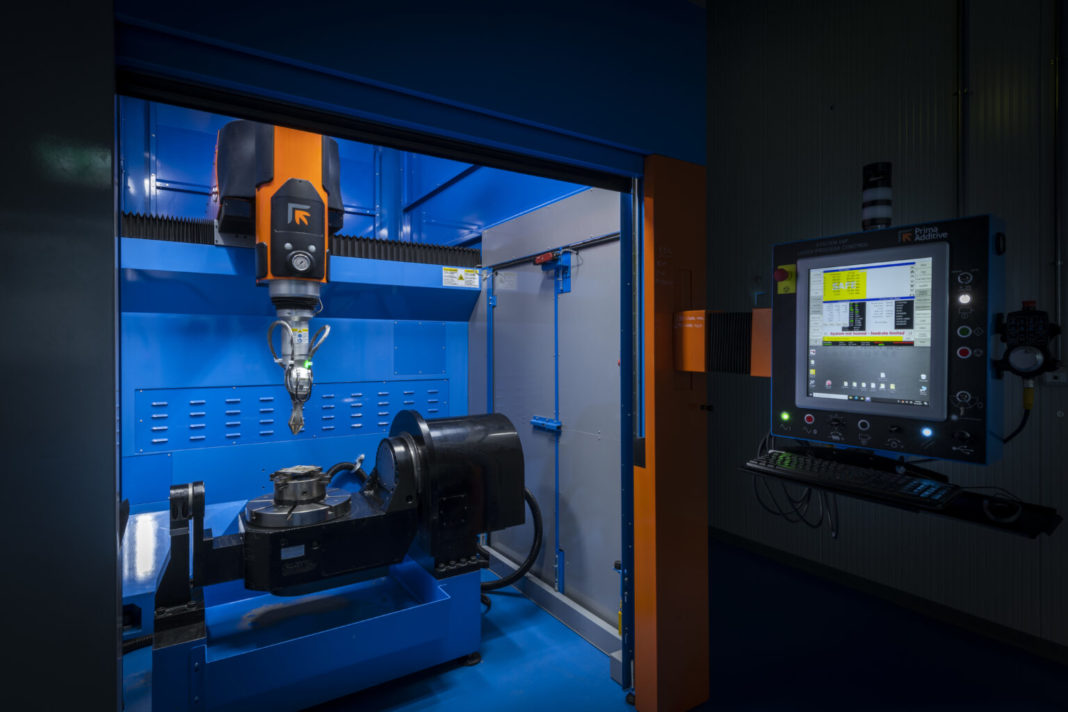

Questa linea pilota viene usata dal Cim4.0 per aiutare le aziende, sia Pmi sia realtà più strutturate, a colmare il loro gap di conoscenze sui processi di manifattura additiva, supportandole nello sviluppo di nuovi prodotti, nell’ottimizzazione dei processi e nella qualificazione delle parti prodotte, nel caso queste componenti debbano essere certificate per specifiche normative. Attualmente, sono presenti tre macchine di Prima Additive: Prima Additive Print Sharp 150, stampante 3D di dimensioni contenuti progettata per la lavorazione di metalli; Prima Additive Print Genius 250, macchina a letto di polvere ideale per la stampa di prototipi o parti finali complesse e Prima Additive Laserdyne 811, una stampante a deposizione diretta per riparazione di parti metalliche, rivestimenti o aggiunte di materiale su pezzi esistenti. A queste è affiancata una Eos M-400-4, anche questa a letto di polvere e pensata per elevate capacità produttive.

Stampa 3D per accelerare il time-to-market. La visione di 3Dz ed Eos

Perché stampa 3D e robotica sono considerate abilitanti lo spiega Giorgio Ferraris, area manager di 3Dz, rivenditore veneto dei principali marchi di scanner e stampanti 3D, che sottolinea come «la trasformazione digitale vuol dire aumentare il valore e ridurre le tempistiche, oltre che consentire di cambiare rapidamente strategie». Come è noto ai lettori di Industria Italiana, la manifattura accelera notevolmente i tempi di produzione dal momento che è possibile fare a meno di stampi e, allo stesso tempo, «stampare velocemente parti con ottime risposte meccaniche che possono essere provate immediatamente dopo la stampa». È possibile quindi eseguire rapidamente esperimenti, correggere al volo eventuali errori e persino risparmiare, considerando che vengono eliminati i costi iniziali tipici delle lavorazioni Cnc e dello stampaggio. «Prima dovevamo spendere 20.000 euro per fare uno stampo e poi attendere 45 giorni per realizzarlo e valutarlo». Oggi, al contrario, bastano pochi giorni di esperimenti per trovare la soluzione giusta e realizzare da quella gli stampi per la produzione in serie.

Secondo Ferraris, però, non possiamo ancora affermare di essere arrivati alla totale maturità con la manifattura additiva: è necessario fare maggiore ricerca sui materiali, sia migliorando la qualità, sia soprattutto ragionando in ottica di sostenibilità.

regional director Emea di Eos

La ricerca sui materiali è molto importante anche per Davide Iacovelli, regional director Emea di Eos che a questo aggiunge l’importanza di aprirsi verso nuovi modelli di business per estrarre il massimo del potenziale dai processi di stampa 3D. La possibilità di produrre rapidamente e a costi contenuti pezzi già pronti all’utilizzo permette alle imprese di trovare nuovi modi per monetizzare, fra cui la produzione di pezzi di ricambio on-demand. Oggi le aziende si trovano a dover anticipare eventuali problemi producendo in anticipo e stoccando per anni le varie componenti dei macchinari. Puntando alla produzione in tempo reale, solo quando effettivamente è necessario sostituire il pezzo, è possibile abbattere notevolmente questi costi, evitando le spese di immagazzinamento e di dover realizzare parti che magari non verranno mai utilizzate o lo saranno solo dopo anni.

«La stampa 3D è democratica, perché può essere usata da tutti, anche dalle realtà più piccole – prosegue Iacovelli – ma deve ancora crescere come qualità e affidabilità». Questo perché le richieste sono cambiate rispetto agli inizi: se prima la manifattura additiva veniva usata prevalentemente per la produzione di proof of concept o di prototipi, oggi la tecnologia è più matura e consente di realizzare parti finite e direttamente utilizzabili. Il prossimo passo? Potenziare automazione e sostenibilità, che è quello che chiedono i clienti e che sta spingendo l’azienda a investire sullo sviluppo di nuovi materiali biologici e biodegradabili. L’automazione, in particolare, permette di abbattere i costi unitari adottando processi integrati e connessi end to end ed è per questo che Eos, uno dei principali attori nel settore dei produttori di stampanti 3D, offre anche servizi ai suoi clienti che spaziano dai digital twin all’intelligenza artificiale e che, applicati ai processi, li possono snellire di molto, richiedendo sempre meno interventi umani.

Ridix: il vantaggio di produrre pezzi già assemblati. E le potenzialità dell’alleanza con Trumpf

Un tema, quello del risparmio economico, ribadito da Alessandro Zito, responsabile settore macchine di Ridix, distributore di macchine utensili, lubrificanti e attrezzature meccaniche che dal 2020 ha stretto una partnership con Trumpf per offrire sul mercato italiano una soluzione completa che include soluzioni per la digitalizzazione e servizi e sistemi per la lavorazione additiva. Trumpf è una multinazionale specializzata nella produzione di macchine utensili e di laser per la produzione industriale, oltre che di sistemi di stampa 3D basati su polveri e metalli e anche tramite sinterizzazione laser, per la produzione additiva di rame e altri metalli preziosi. «Le stampanti 3D sono nate nel digitale e non avrebbero potuto esistere nell’analogico», afferma Zito, specificando che è grazie alle tecnologie digitali che è possibile cogliere il pieno vantaggio della manifattura additiva, un processo che rispetto ad altri si distingue per la possibilità di essere monitorato da remoto, anche durante la produzione. «Trasformazione digitale significa aumentare il valore e ridurre le tempistiche», spiega Zito, e nel caso della manifattura additiva il grande vantaggio è che si producono pezzi finiti, già assemblati, saltando così alcuni passaggi tipici delle lavorazioni tradizionali.

Hp: «Chi non ha adottato la stampa 3D è in ritardo»

Se Ridix sperimenta da oltre 15 anni con la stampa 3D su metallo, Hp punta maggiormente sulle soluzioni polimeriche e sulla plastica per le sue stampanti 3D, un settore nel quale è la multinazionale Ict (nota soprattutto per i suoi computer e le soluzioni di stampa tradizionali, su carta) è entrata 5 anni fa con l’obiettivo di cambiare le regole del mercato. Attualmente Hp ha nel suo listino quattro stampanti 3D, tre delle quali usano come materiali polimeri di vario tipo, con differenti proprietà di resistenza, deformazione e peso. La stampante 3D Metal Jet, al momento, è l’unica in casa Hp pensata per la produzione in serie di parti metalliche, adatte all’utilizzo in vari settori, incluso l’automotive.

«Non più solo prototipazione ma anche produzione», afferma Eleonora Giacometti, partner business manager di Hp Italy, sottolineando come dal suo punto di vista ormai non ci siano più scuse per non adottare la manifattura additiva: la tecnologia è matura per realizzare parti funzionali, per andare direttamente in produzione e ormai «il mondo va verso l’additive. Chi non ha adottato la stampante 3D è in ritardo». Oggettivamente sono ancora tante le aziende sul mercato che ancora sono restie all’adozione. Perché? «Manca il mindset giusto. C’è resistenza al cambiamento e c’è ancora tanto da fare in termini di know how». Chi però ha colto da subito la palla al balzo ne sta già sperimentando i benefici, come la personalizzazione della produzione. «Un tempo le etichette delle lattine erano standard mentre ora cambiano spesso, sulla base del periodo o di particolari festività». E questo è possibile proprio grazie al fatto che l’attuale tecnologia consente di realizzare produzioni personalizzate in maniera più economica rispetto agli approcci tradizionali, garantendo di conseguenza margini migliori.

L’importanza delle certificazioni nella manifattura additiva: la visione di Valland

Uno dei settori dove la stampa 3D sta mostrando i suoi vantaggi è quello dell’Oil & Gas, un ambito in cui Valland ha iniziato a sperimentare dal 2022. L’azienda di Lecco è specializzata nella produzione di valvole custom per il settore del gas e dell’energia e ha scelto di non mettere in piedi grandi laboratori con torni e presse: la maggior parte della produzione che richiede questi macchinari è esternalizzata, mentre internamente Valland produce solo in additive, sfruttando cinque stampanti 3D, quattro per la stampa di polimeri e una per i tecnopolimeri. La produzione additiva si sposa bene con le esigenze di Valland che si occupa di produzioni in piccoli lotti, spesso composti da una sola valvola ingegnerizzata per una singola applicazione.

additive manufacturing engineer di Valland

«Avere una parte di ricerca e sviluppo incentrata sulla manifattura additiva è importante per noi, e ci consente di abbassare i prezzi e migliorare i prodotti», racconta Gianluca Acquistapace, additive manufacturing engineer dell’azienda, spiegando che la stampa 3D è strategica per Valland dato che «aiuta a infilarsi velocemente in nuovi settori». Valland ha iniziato solo ora a introdurre l’additive in produzione, ma è da anni che sperimenta su questa tecnologia e che forma dipendenti e ingegneri per passare all’additive. Rispetto alla produzione classica sono necessarie nuove competenze, in particolare sui materiali e fino a questo momento l’azienda di Lecco si è concentrata sui polimeri, anche se ultimamente sta iniziando a valutare anche metallo e rame.

La scelta di puntare sulla manifattura additiva ha comportato qualche difficoltà iniziale, prevalentemente legata al settore: «l’Oil & Gas è un mondo molto conservativo che ha ancora l’approccio del “si è sempre fatto così», spiega Acquistapace. «Proporre tecnologia nuova, polimeri nuovi e design nuovi non è stato banale, ed è stato necessario del tempo per convincere i clienti attraverso test e certificazioni». E questo è secondo l’ingegnere un elemento chiave: estendere le certificazioni del settore anche ai prodotti stampati in 3D, così da vincere le resistenze in questo ambito.

Bonfiglioli: robot, digital twin e virtual commissioning per saltare la fase di prototipazione

Oltre alla manifattura additiva, una delle tecnologie abilitanti che stanno portando il mondo manifatturiero a ripensare i suoi processi è la robotica. Robot e cobot possono velocizzare i processi produttivi e ridurre i rischi per gli operatori, ma implementarli non è sempre banale. Sono infatti necessarie soluzioni personalizzate a seconda delle esigenze del cliente e bisogna considerare non è pensabile di interrompere a lungo la produzione per migliorare la linea (bisogna intervenire velocemente con gli aggiornamenti). Marco Bartoldi, global sales & business development director di Bonfiglioli spiega come nell’azienda per cui lavora il mantra sia quello del continuous improvement, del miglioramento costante. «I nostri clienti ci pongono le richieste che gli arrivano dal mercato, e noi cerchiamo di supportarli. Siamo parte della catena di sviluppo del prodotto e il nostro lavoro è sederci con loro e aiutarli a raggiungere i loro obiettivi con i robot». E gli obiettivi non sono unici, ma dipendono dal cliente. «Alcune nicchie chiedono la silenziosità», dato che in certi ambienti lavorare senza dispositivi di protezione per le orecchie permette di operare più agevolmente e con meno stress. «In altri casi chiedono leggerezza e compattezza, in altri ancora performance. E precisione, ovviamente», sottolinea Bartoldi che ricorda come uno dei driver alla costante ricerca dell’innovazione sia la crescita della concorrenza, soprattutto in Cina, che spinge a continui miglioramenti per poter essere competitivi sul mercato. Bonfiglioli si occupa prevalentemente dello sviluppo di motoriduttori e riduttori per applicazioni di vario tipo ma sta aprendo una nuova partita, quella dei riduttori finali per la movimentazione del braccio.

Emulate3D, il software di Rockwell Automation per progettare le linee di produzione

Technology Consultant Mechatronics & Automation

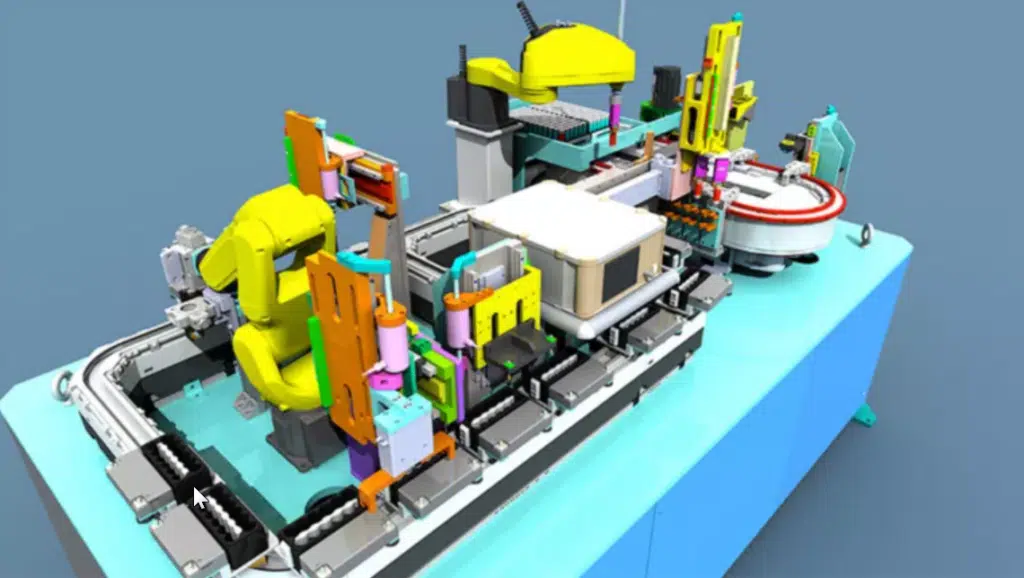

Michele Scarpulla, technology consultant mechatronics & automation di Rockwell Automation, multinazionale statunitense fra i leader nel settore dell’automazione, insiste sul tema della virtualizzazione nella fase di progettazione delle linee produttive sulle quali operano i robot. «Oggi non si fanno più prototipi, e le linee realizzate sono praticamente definitive». Merito del software di digital twin Emulate3D, sviluppato per accelerare i tempi di sviluppo delle linee produttive e ridurre i rischi associati agli investimenti suill’automazione. Scarpulla lo defisce come «un software integrato dove si disegnano le macchine, i robot, i pallettizzatori, le linee di produzione e tutto quelle che fa la macchina», così da analizzare in tempo reale ogni fase del processo produttivo. Tramite Emulate3D gli ingegneri possono cambiare componenti al volo, capire cosa funziona e cosa va ottimizzato, e automaticamente il sistema genera del codice che può essere usato sulle macchine. Codice che però non è ancora definitivo ma solo «una base di partenza», che però consente un notevole risparmio di tempo in fase di progettazione.

Emulate3D supporta la messa in servizio digitale, per connettere prima la vostra macchina a un sistema di controllo, in modo da potere risolvere problemi logici, operativi o di sequenziamento prima di andare in sede. Può anche essere usato per formare i lavoratori in un ambiente virtuale, addestrandoli ad affrontare condizioni realistiche attraverso scenari di simulazione e introducendo guasti nel sistema digitale, così da abituarli a reagire tempestivamente agli imprevisti.

Secondo Scarpulla, il plc è il nodo fondamentale, dato che rappresenta l’interfaccia con il robot e la linea produttiva. Considerato che molti clienti non stravolgono le linee produttive ma aggiornano quelle già esistenti, poter aggiungere velocemente nuove funzioni al plc è il modo più efficace per ottimizzare la produzione. Oltre per monitorare non più le singole macchine ma l’intero sistema, a seconda delle sue specificità. Oggi raccogliere dati può sembrare semplice grazie alle tecnologie IoT, ma Scarpulla sottolinea come sia un compito tutt’altro che banale visto che non è immediato «capire quali dati devi prendere e come collegarli. Né saperli catalogare e interpretare». Senza queste competenze i dati rimangono fini a sé stessi e non consentono di abilitare scenari di manutenzione predittiva.

Il cobot pallettizzatore di Technology Bsa

A ribadire l’importanza del virtual commissioning nell’ambito dell’implementazione delle soluzioni robotiche è anche Gabriele Turconi, business developement manager di Technology Bsa, distributore a valore aggiunto di vari prodotti per l’automazione, inclusi quelli di Rockwell Automation. Technology Bsa a Sps Italia presenterà un nuovo cobot pallettizzatore a sette assi, con un braccio che gli consente di raggiungere i pallet posizionati più in alto. Un prodotto «realizzato in poco tempo, perché il commissioning è stato fatte in virtuale». Parliamo di un robot collaborativo nato dalla una richiesta specifica di un cliente, che necessitava di un cobot in grado di adattarsi a differenti lavorazioni, su più linee. «Una macchina che deve venire usata da un operatore, non da un tecnico specializzato», precisa Turconi e che quindi deve essere il più indipendente possibile. Questo robot è in grado di leggere le “ricette”, tramite Qr Code o Rfid, e applicarle a seconda di dove si trova. Gli operatori attualmente si limitano a decidere se seguire i consigli del sistema sul tipo di pallet da utilizzare oppure se indicare una soluzione specifica fra le ricette presenti nel sistema. Le ricette sono sviluppate da Technology Bsa sulla base delle richieste del cliente ma le realtà dotate di un team tecnico interno possono crearsi le proprie, adattandole alle esigenze di produzione. La formazione è un punto su cui insiste Turconi perché «non bastano Ia e robot per una vera trasformazione digitale. Alle aziende mancano le risorse», intese non solo come budget, ma risorse umane. «Mancano le competenze ed è necessario puntare sulla formazione. Spesso manca anche il business case, l’avere un’idea chiara di dove si vuole andare e cosa si deve fare per ottenerlo. Raramente poi quando si prendono decisioni nell’ambito della trasformazione digitale si coinvolgono tutte le persone. Un errore, perché tutti si devono adeguare se si desidera che la digital transformation porti risultati concreti».

Kuka: IoT e Virtual Twin per liberare il potenziale della robotica

Il tema della carenza di competenze viene affrontato anche da Alberto Pellero, director strategy & marketing robotics di Kuka Roboter Italia, spiegando come per questo motivo Kuka stia puntando su un approccio differente, più specializzato e molto focalizzato sulle esigenze dei clienti.

Anche perché il rapporto col cliente non è sempre facile: «le imprese vogliono acquistare cobot, ma non fanno un’analisi a monte per comprenderne i benefici ed è quindi importante affiancarli al meglio, con la consulenza». Un esempio concreto è quello dei robot con tecnologia 5G: nonostante l’Italia sia sesta al mondo per vendite di robot, questi sono ancora poco diffusi nel Bel Paese. E non per un problema di infrastrutture, ma per una scarsa cultura specifica: «i produttori devono saper spiegare al cliente cosa li può aiutare – di solito la leva è il risparmio di tempo e di denaro – e non insistere a proporre tecnologia quando non ha senso», cioè quando non c’è un evidente beneficio per il cliente finale. Secondo Pellero, l’adozione di IoT e Virtual Twin darà ulteriori vantaggi agli utilizzatori di robot: queste tecnologie consentono di acquisire dati e capire dove intervenire per dare valore aggiunto e portare concreti benefici. «Quando fai virtual commissioning per simulare un intero ciclo non generi prototipi: i primi prodotti sono già definitivi, perché già testati». Gli sforzi di Kuka ultimamente si concentrano su sistemi dotati di meccanismi di safe operation, soluzioni di sicurezza che bloccano il robot quando ci sono potenziali pericoli per l’uomo e che rappresentano circa la metà dell’attuale produzione dell’azienda. Un esempio è quello del settore automotive, con robot che tengono in posizione pezzi da centinaia di chili mentre l’uomo opera di fianco. Un approccio verso il quale il mercato sembra essere più interessato. In occasione di Sps invece Kuka mostrerà un nuovo manipolatore, «un sistema cobotico mobile con un braccio in grado di muoversi a 360° e sollevare carichi pesanti anche in spazi ristretti». Un progetto realizzato facendo leva su tecnologia soprattutto italiana che ha coinvolto numerose eccellenze accademiche.

La cobotica? Per Automationware in alcuni casi è commodity. Contano le strategie di implementazione

Il tema del rapporto col cliente è caro a Fabio Rossi, ceo di Automationware, impresa meccatronica veneta specializzata nella produzione di attuatori e di componenti per la robotica avanzata. «La cobotica ha raggiunto il plateau perché ormai sta diventando commodity. Entro 10 anni, l’attuale approcciò sarà superato da nuovi paradigmi generati da software di programmazione più potenti». E dall’intelligenza artificiale, che consentirà ai robot e ai cobot di spostarsi autonomamente da una postazione all’altra, senza modifiche radicali alla struttura dei magazzini o delle linee produttive. Insomma, a contare davvero sono le strategie di implementazione e il software. Fondamentale è anche «l’utilizzo di robot in ambiti dove ancora non sono usati e dove i clienti non hanno una cultura specifica». È normale in questa fase, ma è necessario sedersi di fianco al cliente, ascoltare le sue necessità e le sue esigenze e poi proporre quello su cui si ha esperienza, cioè le soluzioni di automazione.

Oppent: nell’automazione e nella robotica la standardizzazione non funziona

Comunicare coi clienti non significa avere la pretesa di trasformarli in esperti di robotica, ma sedersi di fianco a loro e supportarli nel percorso di crescita. Usando parole semplici e non inutili tecnicismi perché come ricorda Claudio Ragni, chief marketing officer di Oppent «la terminologia di settore non aiuta, ma spesso confonde». I clienti spesso sono incuriositi da particolare tecnologie per l’automazione ma non sempre fanno valutazioni approfondite: «ci chiamano frequentemente aziende chiedendoci dei cobot, ma non fanno analisi preventive e non comprendono i benefici», prosegue Ragni sottolineando che è anche fisiologico, dato che si tratta di tecnologie nuove e il pubblico necessità di tempo per digerirle.

L’approccio di Oppent all’automazione è indirizzato su singoli progetti, realizzando customizzazioni totali. «Non mi ricordo di aver studiato un progetto che fosse simile all’altro. Secondo me la standardizzazione in questo ambito non funziona». Questo perché le soluzioni di Oppent sono molto specifiche: l’azienda è nata negli anni Ottanta realizzando sistemi di posta pneumatica e nastri trasportatori, e poi è entrata nel settore ospedalieri con soluzioni per la movimentazione automatizzata di test clinici, farmaci, anche delle lenzuola. Grazie alla competenza nell’ospedaliero e alla capacità di rapportarsi coi clienti, Oppent è riuscita a conquistare poi altri settori, tanto che oggi le sue soluzioni di automazione sono adottate da clienti come Ferrari, Airbus e Ferrero. Le soluzioni della società sono indirizzate prevalentemente su quattro settori verticali: healthcare, retail, industria e aree urbane (con prodotti per la movimentazione dei rifiuti).

Alcune di queste, sono realizzate anche utilizzando componenti di altri produttori, come nel caso di Evo Cobot 1 e 2. Si tratta di Agv, quindi soluzioni in grado di muoversi autonomamente, sui quali sono montati dei cobot. Evo Cobot 1 adotta un Universal Robot UR10e, per le operazioni di pick & place, mentre su Evo Cobot 2 trova posto uno YuMi di Abb, pensato per attività di assemblaggio, test, imballaggio.

STMicroelectronics: spostare l’Ia sull’edge per avere risultati eccellenti

Antonio Cirone, marketing manager for sensors, connectivity and analog for South and Eastern Europe di STMicroelectronics, sottolinea l’importanza dei sistemi di monitoraggio 24/7. STMicroelectronics non si occupa di realizzare direttamente robot o cobot, ma produce la sensoristica e i microcontrollori necessari a coordinare il tutto e supportare gli operatori a prendere le decisioni migliori. Dispositivi chiave per i robot mobili autonomi per abilitare scenario di manutenzione predittiva. Per renderla sempre più efficace e precisa, Stm negli anni ha sviluppato sensori di ogni tipo: accelerometri, termometri, strumenti per rilevare la presenza e, ultimamente, è al lavoro su sensori in grado di analizzare anche la carica elettrica delle persone, utili per far riconoscere agli automi la presenza di persone e offrire quindi maggior sicurezza negli stabilimenti produttivi.

Non è l’unico fronte su cui è attiva Stm in ambito automazione e robotica. Il colosso dell’elettronica sta lavorando per integrare l’intelligenza artificiale sull’edge così da «portare la capacità di analisi su specifici passaggi della catena di produzione». Come, con sensori intelligenti in grado di rilevare le vibrazioni ed elaborare direttamente i dati, in ottica di manutenzione predittiva. Se tradizionalmente i sensori sono oggetti poco intelligenti che si limitano ad acquisire informazioni e inviarle agli edge computer, l’ecosistema di sensori Mems di Stm è composto da dispositivi più “smart”, in grado di elaborare autonomamente i calcoli relativi al machine learning.

Spostando sull’edge i calcoli, infatti, è possibile avere dei vantaggi per quanto riguarda l’utilizzo della banda, l’accuratezza delle misurazioni e l’efficienza dell’intero sistema. E, soprattutto, per la sicurezza, che è un aspetto di estrema importanza dato che sempre più spesso uomini e macchine lavorano insieme.

(Ripubblicazione dell’articolo pubblicato il 17 maggio 2022)