Var Group – azienda italiana specializzata in servizi Ict e parte del gruppo SeSa Spa – e IOTech – società che sviluppa soluzioni di Edge Computing – hanno siglato una partnership per sviluppare soluzioni e progetti di Industria 4.0 che renderanno possibile la gestione da remoto delle linee di produzione e macchinari. Obiettivo dell’accordo è salvaguardare la salute dei lavoratori, la continuità del business e la competitività del Made in Italy.

La collaborazione con IOTech abiliterà le imprese allo sviluppo di progetti Industria 4.0 che renderanno possibile una più efficiente raccolta e utilizzo dei dati di produzione per la manutenzione predittiva e la gestione della domanda di mercato. La raccolta dei dati e l’interconnessione dei macchinari e delle linee di produzione permetterà di rendere anche più efficiente la produzione, modificando l’organizzazione del lavoro che potrà essere, con le dovute competenze, anche gestito da remoto. Promosse le nuove piattaforme per lo smart working e il supporto per la digitalizzazione del lavoro, Var Group con questa collaborazione accelera lo studio di soluzioni anche per l’industria manifatturiera.

«Siamo molto lieti di annunciare questa partnership in questo momento particolare per il nostro Paese e l’economia mondiale, che fornisce strumenti immediati e necessari a fronteggiare questa fase di incertezza e permette alle aziende di avviare un processo di digitalizzazione che le renderà più competitive – dichiara Fabio Massimo Marchetti, Responsabile divisione Digital Process di Var Group – Grazie alla collaborazione con IOTech siamo in grado di ampliare la nostra offerta in ambito Internet of Things. Con i nuovi progetti di Edge Computing aiutiamo gli imprenditori a valorizzare i dati raccolti in fabbrica analizzandoli e interpretandoli in locale grazie ad algoritmi di intelligenza artificiale per dare un feedback veloce alle applicazioni che lo richiedono. Tradotto in termini semplici per attivare meccanismi di manutenzione preventiva, di analisi relativa alla produzione di un pezzo e tempi di fermo di un macchinario, non è più necessario che le informazioni raccolte dai sensori siano rielaborate dall’ERP/MES, ma possiamo innescare processi reattivi o preventivi direttamente in fabbrica, garantendo affidabilità e sicurezza alle comunicazioni, anche quando non collegate al sistema centrale».

Molto spesso la digitalizzazione nelle aziende è rallentata perché le reti non sono in grado di trasmettere tutte le informazioni generate dai sensori distribuiti. Grazie ad un progetto di Edge Computing si può realizzare un layer (una piattaforma digitale) in grado di normalizzare, contestualizzare e aggregare le informazioni raccolte dai vari macchinari. Tutto ciò è possibile perché il layer Edge sa interpretare i protocolli di comunicazione tipici dei macchinari e della sensoristica di campo in fabbrica e sa creare le giuste interconnessioni tra i macchinari e con le applicazioni software, anche senza dover essere reinterpretati dal sistema centrale.

La tecnologia Edge Computing abilita l’adozione e lo sviluppo di progetti di smart manufacturing, permettendo ad esempio di gestire da remoto linee di produzione e macchinari anche fuori dal contesto industriale. Grazie ai portali e alle soluzioni applicative realizzate da Var Group è possibile raccogliere i dati, gestire le performance, controllare i parametri, manutenere e aggiornare i software di macchinari distribuiti sul territorio, trasformando completamente per esempio, la vendita di un prodotto in vendita di un servizio.

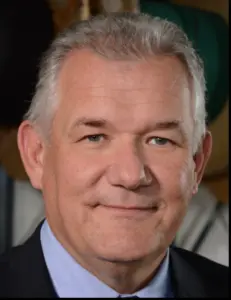

«Come leader della trasformazione digitale per l’adozione di soluzioni per l’Industria 4.0 siamo lieti di collaborare con Var Group, partner di riferimento delle imprese Made in Italy – afferma Keith Steele, ceo di IOTech – La gamma di soluzioni IOTech della piattaforma Edge Xpert IoT è un eccezionale supporto tecnologico che, attraverso l’adozione dell’Edge Computing, permetterà a Var Group di trasformare i contesti manifatturieri con la massima flessibilità».

Scenario

L’emergenza sanitaria dovuta alla diffusione del Covid–19 ha colpito il settore produttivo del Paese bloccandone, in molti casi, il normale svolgimento delle attività. Causa principale dello stop è rintracciabile nell’impossibilità di garantire le basilari norme di sicurezza a tutela del personale.

Il protrarsi del periodo di lock down porta le aziende a interrogarsi in merito alle procedure applicabili per farsi trovare pronte alla fase due, momento in cui è prevista la ripartenza dell’intero settore produttivo. L’Industria 4.0 rappresenta oggi la chiave per garantire il distanziamento sociale anche nella fase di ripartenza, nel rispetto dei lavoratori e delle esigenze produttive delle imprese.

Chi chiede di passare all’industria 4.0

La trasformazione digitale delle aziende è diventata necessaria per migliorarne la flessibilità permettendo un adeguamento più veloce a cambiamenti repentini e situazioni emergenziali, come quella in corso.

Pensano di aderire all’industria 4.0:

– Il mondo della meccanica. Chiuso per decreto, sta ora cercando di ripartire.

– Le aziende della GDO e in particolare della CPG (Consumer Packaged Goods).

Comune denominatore è il riprogettare la produzione, per gestire l’aumento della domanda nel rispetto delle limitazioni relative alla presenza del personale. Ripartire iniziando a fare attività in remoto è la soluzione.

Lavorare da remoto

Le tecnologie disponibili promettono di gestire la ripartenza in sicurezza grazie al Remote monitoring. Allestendo il monitoraggio da remoto, si garantiscono flessibilità e performance pur senza l’acquisto di ulteriori macchinari.

Il remote monitoring e l’analisi dei KPI permettono:

– Gestione da remoto da parte dell’operatore;

– Monitoraggio della performance;

– Predicative maintenance, anticipare e pianificare gli interventi in modo da ottimizzare la presenza in fabbrica;

– Ottimizzazione degli interventi;

– Maggiore flessibilità;

– Riduzione degli scarti;

– Ottimizzazione dei flussi;

– Efficienza.

Come

Il passaggio dall’industria attuale a quella 4.0 necessita di un’alta digitalizzazione: dalla raccolta dati all’abilitazione del cloud.

L’edge computing è la tecnologia abilitante: permette di fare questo passaggio tanto nella grandi quanto nelle piccole e medie aziende, consentendo l’utilizzo del cloud anche con macchinari meno recenti e garantendo alte prestazioni tecnologiche anche alle realtà meno vicine al flusso innovativo.

L’edge computing permette di:

– Raccogliere dati attraverso sensori;

– Elaborare e contestualizzare i dati raccolti;

– Ottimizzare i dati che vengono trasferiti gestendo solamente quelli necessari.

Il personale

La persona rimane al centro. Il processo che porta alla realizzazione dell’industria 4.0 non può prescindere dal personale che resta, per l’azienda, fondamentale. A cambiare sono le competenze dei singoli, si annullano le conoscenze intermedie e si polarizzano le risorse: a un estremo l’operatore di macchina, all’altro la persona che ne conosce perfettamente i processi.

L’industria 4.0 non promette riduzioni nel costo complessivo del personale, quanto l’aumento della performance e dunque dell’efficienza, diventando garanzia di flessibilità:

– Non viene ridotta l’importanza degli operatori ma si limitano gli spostamenti;

– Non viene dimezzato il processo produttivo ma viene gestito con più facilità.