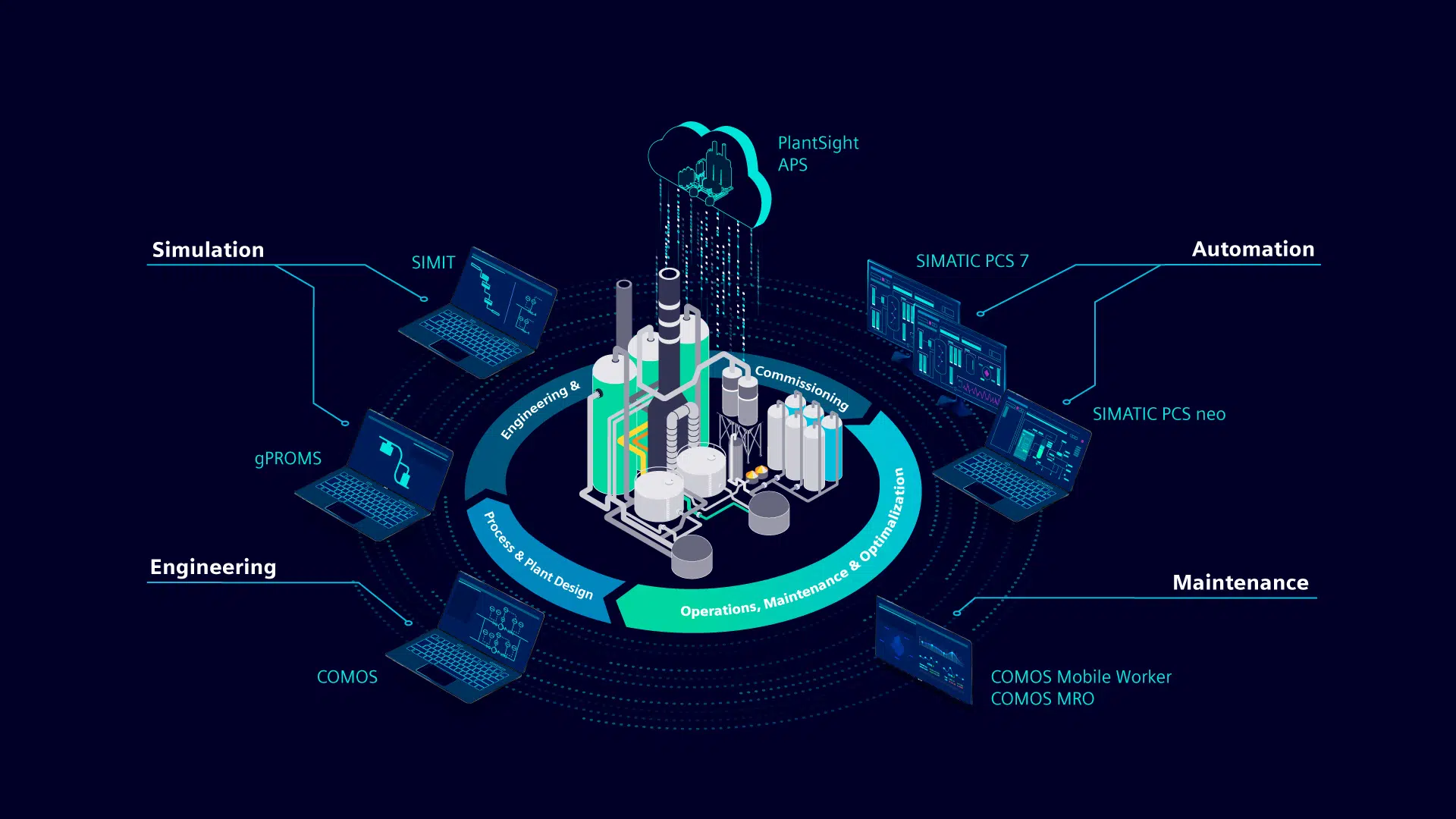

Macchine per il taglio del marmo, del granito, della pietra grezza, per la lucidatura, la rifinitura e le lavorazioni superficiali. Secondo l’ultimo rapporto di Confindustria Marmomacchine la filiera tecno-marmifera italiana si conferma tra i settori più dinamici del Made in Italy, con un fatturato di oltre 4,1 miliardi di euro di cui il 72% trainato dalla domanda di Paesi come Cina, India, Stati Uniti, Turchia e Germania. Un comparto costituito da oltre trecento aziende costruttrici e sostenuto da una produzione che integra sempre più una componente digitale. Per Siemens, la smart machine per la lavorazione del marmo e della pietra nasce dall’integrazione di digital twin, Industrial IoT, edge e cloud. «Vi sono infinite possibilità per rendere le macchine e i processi sempre più competitivi e produttivi, afferma Luca Caselli, system manager Oem di Siemens. Digital twin di controllori e macchinari consentono oggi di rendere la progettazione e i processi più efficaci grazie alla simulazione e all’intelligenza artificiale».

Le soluzioni per il settaggio macchina e il controllo di processo si estendono anche all’energy management, permettendo di monitorare impianti produttivi e macchinari con obiettivi di riduzione dei costi. «L’analisi dati – aggiunge Caselli – aiuta a ottimizzare non solo la produzione ma la progettazione, permettendo agli ingegneri di definire sistemi meccatronici a basso impatto energetico». Con Siemens si entra dunque in una nuova fase dell’industry 4.0, dove la forma digitale diventa il modello di interazione dinamica con il mondo fisico.

«I vantaggi derivanti dall’utilizzo di soluzioni digitali sono indiscutibili, dice Caselli. Raccogliendo dati attraverso una sensoristica diffusa è possibile modellizzare i comportamenti di un gemello fisico e studiarne il comportamento in un ambiente virtuale capace di simulare la macchina anche in situazioni estreme. Ciò consente di operare in maniera predittiva, anticipando potenziali pericoli e imprevisti prima che avvengano nella realtà». Insomma, prodotti connessi, digital twin, intelligenza artificiale, edge computing danno vita alla nuova automazione Siemens che nasce dall’analisi del dato. Una dimensione tecnologica che permette ai costruttori di macchine di sviluppare soluzioni customer service ad alta digitalizzazione.

Intelligenza artificiale, il nuovo assistente virtuale per la lavorazione del marmo e della pietra

Le applicazioni edge di intelligenza artificiale sviluppate da Siemens diventano un ingrediente sempre più importante per rendere più efficienti processi e produzione delle macchine del comparto lapideo. Il principio si basa sulla creazione di modelli di machine learning che permettono, per esempio, di comprendere il settaggio corretto di un utensile, la sua usura o degrado, predisponendo la macchina a una lavorazione che non sia soggetta a imprevisti. Ma vi sono anche algoritmi che servono per individuare con precisione i colori della venatura del marmo. Un esercizio, quest’ultimo, che risulta utile sia per la classificazione dei singoli pezzi, sia per ottimizzare la fase di taglio. Sono applicazioni che nascono dall’utilizzo del potente motore di intelligenza artificiale Nvidia Omniversecon il quale è possibile creare dataset per simulazioni immersive, visivamente accurate e con un contenuto fotorealistico. Insomma, con soluzioni di questo tipo, l’edge computing di Siemens, corroborato da algoritmi di intelligenza artificiale, entra di prepotenza nella dimensione di fabbrica, permettendo di definire un ambiente digitale in grado di acquisire dati dal campo per essere poi elaborati da sistemi inferenziali per il riconoscimento delle immagini.

Diagnostica e monitoraggio remoto, condizione indispensabile per la manutenzione di un installato globale

L’Industrial Edge di Siemens permette una vera e propria orchestrazione di tutte le componenti che concorrono all’elaborazione dei dati per tutte quelle esigenze operative che richiedono bassa latenza e tempi di risposta veloci. I dati dove servono, dunque, direttamente in ambiente di produzione, con applicazioni e intelligenza per favorire lo sviluppo di soluzioni a bordo macchina. «Innovare la macchina, renderla connessa, significa creare i presupposti per favorire un modello di business basato sul software as a service. La tendenza è la servitizzazione, il prodotto come servizio», dice Caselli. È l’inizio di una transizione. Le nuove applicazioni Industrial IoT possono davvero fare la differenza per rendere più competitivo un costruttore di macchine, in particolare migliorando la gestione del customer service. Un aspetto, quest’ultimo, quanto mai importante per Oem che vendono all’estero e devono gestire un installato disperso in diverse aree del mondo. E poi, gestione energetica, monitoraggio di fabbrica e delle singole macchine. Come afferma Caselli, «Oltre ad avere le informazioni disponibili su dashboard operatore, i dati acquisiti possono essere storicizzati, correlati con le diverse fasi di produzione, individuando fasce orarie a minor costo energetico, per esempio. Comprendere il costo energetico per la produzione di un singolo pezzo consente inoltre al progettista di individuare un dimensionamento meccatronico ottimale da applicare nelle future versioni di macchina», aggiunge il manager.

Virtualizzazione del controllo numerico, la soluzione Sinumerik One

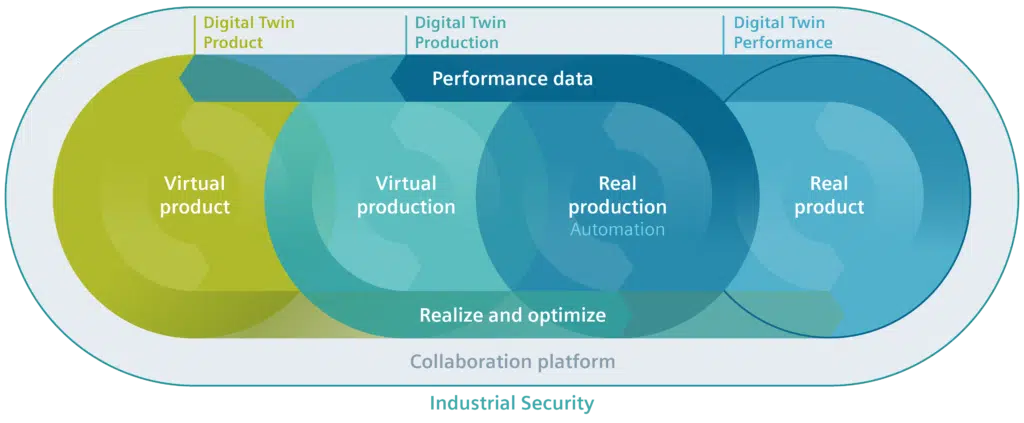

Unire il mondo reale, fatto di motori e azionamenti e controlli numerici, con il mondo digitale. L’elemento fondante per soddisfare questo obiettivo è Sinumerik One ovvero il controllo numerico virtualizzato. «Con i nostri clienti abbiamo intrapreso una migrazione da un classico controllo numerico a un controllo digitalizzato, dice Caselli. Soddisfa la precisa strategia dell’azienda di rispondere alle richieste di flessibilità produttiva di OEM e utilizzatori finali. Normalmente si progetta la meccanica, si installa il controllo numerico, si implementa l’automazione di macchina e, una volta che questa è stata assemblata, si realizza una versione virtuale per poter simularne i processi o per poter vendere il gemello digitale congiuntamente alla macchina. Ebbene, con Sinumerik One questo concetto viene completamente ribaltato perché la macchina può essere progettata, simulata e ottimizzata nativamente in ambiente digitale, prima ancora che esista fisicamente». Insomma, il software di macchina, le configurazioni e i parametri presenti sul gemello digitale posso essere scaricati direttamente sull’hardware del Cnc consentendo alla macchina di funzionare nello stesso modo in cui è stata concepita nell’ambiente virtuale.

Macchine connesse per aumentare l’indice di produttività e la qualità di prodotto

L’evoluzione della macchina utensile è oggi nella gestione dei dati e nell’innovazione dell’interfaccia uomo-macchina. «Nostro compito – dice Caselli – è aiutare Oem e utenti finali a integrare le macchine in una dimensione digitale, risolvendo le più diffuse criticità. In quanto connesso e digitalizzato, ogni singolo componente dell’automazione – controllo numerico, plc, drive – è infatti capace di inserirsi in un contesto IT, creando flussi dati che danno origine a informazioni sullo stato di performance della macchina». La simulazione del controllo numerico aiuta a verificare i tempi di lavorazione di un pezzo e a programmare la macchina in modo tale da evitare fermi dovuti a rotture e a collisioni. I danni sono sempre lo scenario peggiore: quando la testa della macchina si scontra con il pezzo, l’utensile, il dispositivo di bloccaggio, il mandrino o la tavola della macchina, le conseguenze possono essere davvero costose. Ma anche se non si arriva al peggio, le misure messe in atto per rilevare ed evitare le possibili collisioni comportano spesso tempi di inattività indesiderati. Ecco, quindi, la necessità di progettare la produzione con una logica preventiva. «Per evitare i tempi di fermo delle macchine, le collisioni dovrebbero essere rilevate ed eliminate prima della lavorazione vera e propria», dice Caselli. Con la simulazione si possono quindi effettuare analisi per prevenire incidenti – ad esempio – su robot antropomorfi che gestiscono la lavorazione e/o migliorarne la gestione della velocità. Come spiega Caselli, «Simulare il processo è poi un vantaggio nel momento in cui si deve procedere a un frequente settaggio macchine per un numero di lavorazioni a piccoli lotti poiché si evitano errori nell’attrezzaggio e nella selezione dell’utensile».

Il digital twin come tecnologia abilitante il virtual commissioning

«L’obiettivo del virtual commissioning consiste nel testare tutti gli elementi progettati e le relative automazioni – controllori plc, motion control – consentendo di testare lo sviluppo software per rimuovere gli errori prima di mettere in atto la costruzione dei componenti del sistema meccatronico», afferma Caselli. In altre parole, per fare virtual commissioning i tecnici dell’automazione partono da un assieme 3D che include tutti i solidi della macchina da analizzare e ne definiscono i vincoli cinematici, tenendo conto di attriti e condizioni fisiche per simulare al 100% la realtà in un ambiente virtuale. Si definiscono gli assi con le loro sequenze, i profili di moto e per ultimo si simulano i segnali I/O mappandoli con il controllore. Da questo momento in poi si possono mettere in pratica tutti i test ed eliminare gli errori di programmazione dell’automazione esattamente come accadrebbe in una situazione reale anticipandone i tempi senza aspettare che la macchina sia realmente prodotta e montata.

Il settore del marmo, un mercato a tutto export

Dopo aver chiuso il 2021 con una forte crescita delle sue esportazioni (+19,9% rispetto all’anno precedente e +1,3% sul 2019, con un pieno recupero dei livelli pre-pandemia) l’industria lapidea italiana ha fatto registrare anche nella prima parte di quest’anno un deciso incremento delle vendite sui mercati internazionali. Secondo le statistiche elaborate dal centro Studi di Confindustria Marmomacchine nel primo semestre 2022 l’export aggregato di marmi e tecnologie Made in Italy – che rappresenta oltre il 70% del fatturato complessivo della filiera – ha segnato un aumento del 9,4% rispetto allo stesso periodo dell’anno precedente, raggiungendo i 1.565 milioni di euro. A guidare la classifica dei mercati di destinazione delle tecnologie Made in Italy sono sempre gli Stati Uniti, le cui importazioni nei primi 6 mesi dell’anno hanno fatto segnare una crescita del 26,5% rispetto allo stesso periodo del 2021, toccando quota 95,1 mln di euro. Molto sostenuto anche l’incremento dell’export verso Francia (+48,9%), Germania (+13,2%) India (+91%), Brasile (+99%), Canada (+23,3) e Turchia (+60%).