Quali le tecnologie digitali che faranno il futuro della manifattura, che orienteranno gli acquisti di uffici tecnici e responsabili di produzione? Quali le soluzioni che porteranno un vantaggio competitivo alle imprese? Per Autodesk, molto si può condensare in una parola: servitizzazione, il futuribile modello di business verso il quale sta evolvendo il mondo manifatturiero e che modifica il modo di essere sul mercato, non più legato alla sola vendita di prodotto ma alla generazione di servizi. «Simulazione, design generativo, digitalizzazione di processo e di prodotto. La sfida è rispondere alla personalizzazione di massa e a una produzione flessibile che integra tecnologie additive e tradizionali, dice Samuele Gallazzi, senior account manager di Autodesk Italia».

Un fatturato di 4,39 miliardi di dollari, per il gigante del software industriale il contesto per realizzare il new deal imprenditoriale è il cloud, l’infrastruttura sulla quale risiedono le piattaforme digitali collaborative abilitanti lo smart manufacturing, una rappresentazione unificata, “single source of truth”, di tutti i dati che vengono creati in ogni singola fase dello sviluppo prodotto: dalla progettazione, alla produzione, alla sua messa in servizio e dismissione. Un cerchio magico che alimenta un loop infinito di cambiamenti migliorativi, di prodotto e di processo, e che mette le aziende nella condizione di dare vita al product as a service, la nuova gallina dalle uova d’oro degli oem. Si pensi a un macchinario, una volta installato in fabbrica porta con sé il gemello digitale su cui sviluppare servizi per incrementare le performance di business. «La servitizzazione è il nuovo campo di battaglia del manifatturiero, afferma Gallazzi. Chi saprà approfittare di questa opportunità sarà in grado di rispondere più rapidamente alle esigenze dei clienti»

Grazie a soluzioni di nuova generazione e l’uso estensivo della simulazione, proposte nella suite applicativa Product Design & Manufacturing Collection, Autodesk contribuisce alla creazione di una produzione flessibile, in grado di autoconfigurarsi in funzione delle variabili della domanda. Consente alle aziende di passare da un puro modello di rappresentazione 2D-3D al digital twin. Quest’ultimo, grazie al cloud, è accessibile “anywhere, anytime from any device”. La strategia industriale di Autodesk indirizza anche temi di sostenibilità ambientale. E’ il caso delle soluzioni per il trattamento delle acque reflue industriali.

Obiettivo della multinazionale è portare all’attenzione delle imprese le tecnologie di frontiera per lo sviluppo prodotto e digitalizzazione di fabbrica. Missione che condivide con il Cluster Fabbrica Intelligente, l’associazione di cui Autodesk è membro, che ha lo scopo di stimolare interventi di politica industriale, individuando e orientando gli scenari di sviluppo del manifatturiero attraverso l’elaborazione e definizione di una roadmap con un orizzonte temporale pluriennale. In questo contesto, il contributo di Autodesk si focalizza su alcune delle linee di intervento in cui è declinata la roadmap del Cluster ovvero, come sottolinea Gallazzi, i sistemi per la produzione personalizzata, le strategie, i metodi e gli strumenti per la sostenibilità industriale e i sistemi per la valorizzazione delle persone nelle fabbriche.

Personalizzazione e flessibilità con simulazione di prodotto e di produzione

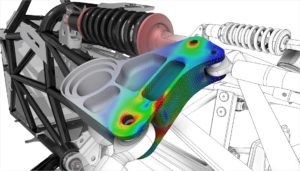

L’attenzione del manifatturiero si orienta dunque verso tecnologie che aiutano a produrre con la flessibilità necessaria per rispondere a una domanda di mercato sempre più variabile. Nel paniere tecnologico di Autodesk anche il software che ottimizza la produzione additiva, che ha assunto un ruolo di primo piano per assecondare una produzione ibrida. «Simulare in fase di progettazione e di produzione, sia in additive che in modalità tradizionale, consente di risolvere problemi che si possono evidenziare nel processo di fabbricazione, spiega Gallazzi.

La simulazione, per esempio, aiuta a individuare deformazioni in processi di stampa di pezzi in metallo. Insomma, perché il pezzo sia stampato con caratteristiche estetiche e funzionali all’altezza delle aspettative serve un software che simula infinite variabili del processo. Sono applicazioni che vengono ampiamente utilizzate nell’automotive ma che si stanno ormai estendendo a un’ampia platea del manifatturiero».

Simulazione additiva per la rigenerazione di pezzi usurati

La simulazione applicata ai processi additivi è al centro di nuove iniziative e investimenti. Soluzioni personalizzate vengono per esempio realizzate da dipartimenti di ricerca e sviluppo specifici. È il caso di Octopus, il team Autodesk che ha contribuito alla realizzazione di un progetto per il porto di Rotterdam che prevede l’utilizzo di tecnologia additiva per ripristinare turbine usurate. In questo modo l’armatore non deve sostenere nessun costo per acquistare ricambi originali e al tempo stesso evita che la nave rimanga ferma in porto in attesa di ricevere il pezzo. «La soluzione da noi fornita, dice Gallazzi, ha risolto un problema complesso, legato alla criticità della deposizione del materiale con metodi additivi, evitando che si creino delle deformazioni».

Additivo e tradizionale? La costificazione di prodotto attraverso il generative design

Un altro aspetto importante che può essere risolto con la simulazione è la “costificazione” del prodotto. In questo caso la tecnologia abilitante è il software di design generativo. Una volta inseriti i dati di input genera automaticamente delle geometrie ed evidenzia il migliore price performance in funzione dei volumi di produzione e dei materiali da utilizzare.

«Non è detto che l’additive sia sempre la tecnologia più conveniente, può esserlo quella sottrattiva, afferma Gallazzi. Ma questo lo può dire soltanto un software come il generative design: è in grado di analizzare ed elaborare tantissime variabili e supportare i processi decisionali, individuando i vantaggi che l’una o l’altra modalità di produzione può portare in termini di costo economico».

Il cloud per un manufacturing collaborativo. L’affermazione del digital twin come base progettuale

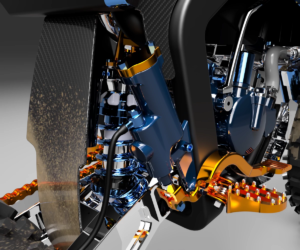

Per Autodesk il cloud è la piattaforma unificata che elimina i silos tra le varie discipline, consentendo un lavoro più agile tra i team di ingegneri. In cloud è possibile simulare il comportamento dei componenti mentre il coordinamento con gli ingegneri consente ai progettisti di migliorare la produzione. Tutti possono collaborare, ovunque si trovino, individuando problemi, anche piccoli, che possono però avere un notevole impatto sul progetto. L’affermazione del cloud manufacturing collaborativo è conseguenza del cambiamento del processo progettuale, sempre più distribuito, spesso in virtù della complessità del prodotto, che da meccanico puro è diventato meccatronico. «Con i digital twin si possono modificare i progetti e monitorare le risorse in modo da prevedere quando una parte qualsiasi potrebbe aver bisogno di essere sostituita, dice Gallazzi. Le informazioni di un gemello digitale possono essere inoltre reinserite nella strategia operativa aziendale e riutilizzate direttamente nella creazione di un nuovo tipo di prodotto o componente».

Autodesk permette agli oem di creare macchinari sempre più intelligenti e affidabili

Il digital twin non è più sola rappresentazione ingegneristica 3D. Questa viene correlata a tutta una serie di informazioni aggiuntive che vanno condivise tra tutti i dipartimenti aziendali coinvolti nella gestione del ciclo di vita del prodotto: dalla progettazione, alla produzione, ai servizi postvendita. «Una parte fondamentale della progettazione futura dei prodotti sarà costituita dalla manutenzione e dalla gestione dei componenti. Ciò significa che i produttori potranno introdurre miglioramenti incrementali in base alle informazioni fornite dal gemello digitale, e affrontare rapidamente eventuali problemi che si verificano nel contesto fisico di riferimento. La personalizzazione e innovazione di prodotto è ormai impensabile senza digital twin», afferma Gallazzi.

La potenza elaborativa dell’hyperscaler a supporto della simulazione

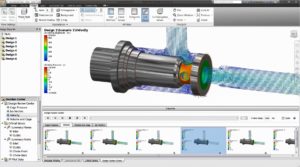

«Tutti clienti Autocad che vogliono fare simulazione la possono fare direttamente in cloud. Non c’è più bisogno di un megaserver aziendale», aggiunge il manager. Dall’applicazione desktop si richiamano i servizi cloud usando la potenza elaborativa che caratterizza l’infrastruttura hyperscaler di Aws. Le soluzioni includono software per la simulazione meccanica, fluidodinamica computazionale (Cfd), dello stampaggio a iniezione di materiali plastici, di materiali composti, oltre a simulazioni dei processi di produzione.

L’analisi ad elementi finiti (Fea) permette di prevedere le prestazioni dei prodotti attraverso analisi lineare e non lineare, termica e dinamica. Come dice Gallazzi, «Con la simulazione è possibile convalidare il funzionamento dei prodotti prima della produzione e simulare l’intero processo di stampaggio a iniezione di materiali plastici».

Forge, la soluzione per un digital twin real time

Nell’ottica della servitizzazione è ormai indispensabile avere un software che consenta l’acquisizione di dati da sensori. È quanto richiesto per sviluppare applicazioni industrial IoT orientate al miglioramento della produzione. Forge, software Autodesk di nuova generazione, è nato dalla precisa volontà di integrare tutti i dati che vengono acquisiti nel ciclo di vita del prodotto, in una logica end-to-end, permettendo di realizzare dashboard manifatturiere per visione e controllo di tutti i processi. In Italia uno dei più grandi clienti è Saipem che lo utilizza come strumento per lo stato di avanzamento dei progetti. Il suo utilizzo si rivela altrettanto utile per la gestione della manutenzione e dei pezzi di ricambio. Si rompe una componente, un’elettrovalvola, qual è il pezzo corretto da ordinare? «Molto spesso non è un prodotto standard, che si compra a catalogo, poiché quel componente è stato personalizzato, osserva Gallazzi. Come avere queste informazioni? Grazie ai dati che ciascun prodotto si porta appresso nel suo percorso evolutivo, che viene governato da una soluzione come Forge».

Sostenibilità: come ottimizzare il trattamento acque nel mondo industriale

La sostenibilità è diventata un tema centrale nelle agende governative e in quelle industriali. L’obiettivo è passare da un’economia caratterizzata dagli sprechi a una più attenta ed equilibrata, soprattutto per le industrie che utilizzano energia, acqua e altre materie prime. Una delle aree su cui si sta concentrando l’attenzione di Autodesk è il trattamento delle acque. Serve a minimizzare gli sprechi e minimizzare l’impatto ambientale. «Sono soluzioni già utilizzate dalle utility che ora volgiamo introdurre nel mondo manufatturiero, dice Gallazzi. Fare in modo che lo scarico delle acque reflue avvenga in compliance ai regolamenti. Il software analizzata dati statistici, temperature in ingresso e in uscita, valori di Ph nei vari punti del processo, e suggerisce all’operatore come ottimizzare l’utilizzo delle pompe e la percentuale di sostanze chimiche da disciogliere nell’acqua».

(ripubblicazione dell’articolo pubblicato il 20 settembre 2022)