Bosch Italia è partner del film d’arte “Io, Leonardo”, prodotto da Sky e Progetto Immagine in occasione delle celebrazioni dei 500 anni dalla scomparsa di Leonardo da Vinci. Anniversario che ha visto in pista anche il sistema confindustriale con il progetto “Genio e Impresa”, una serie di iniziative che Assolombarda, in collaborazione con Regione Lombardia ha dedicato a Leonardo, come StraVinci!, la caccia al tesoro nei luoghi d’impresa e leonardeschi della città, proprio per l’affinità tra il suo metodo di ricerca sperimentale e lo sviluppo industriale italiano.

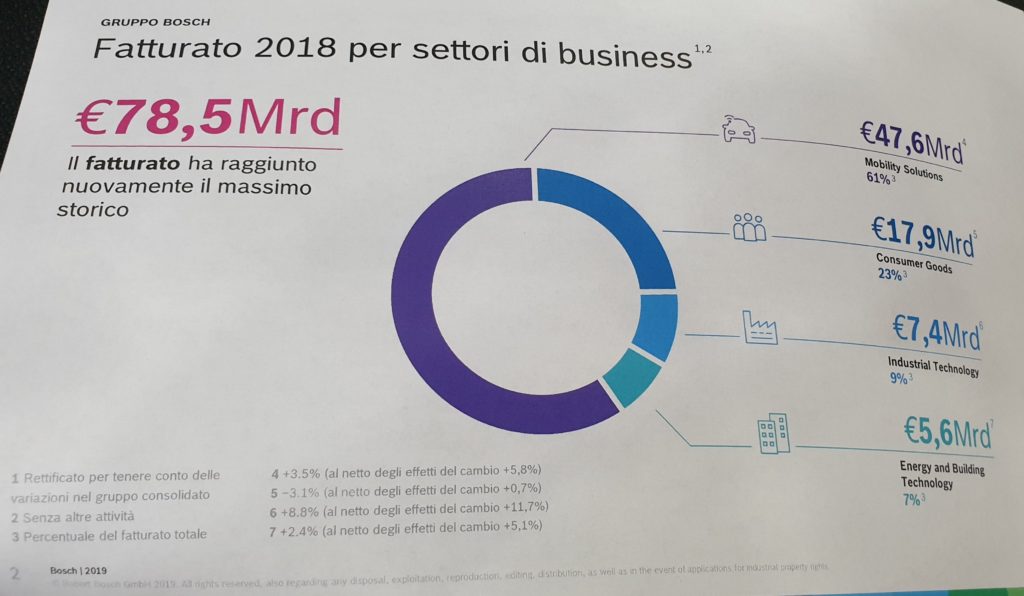

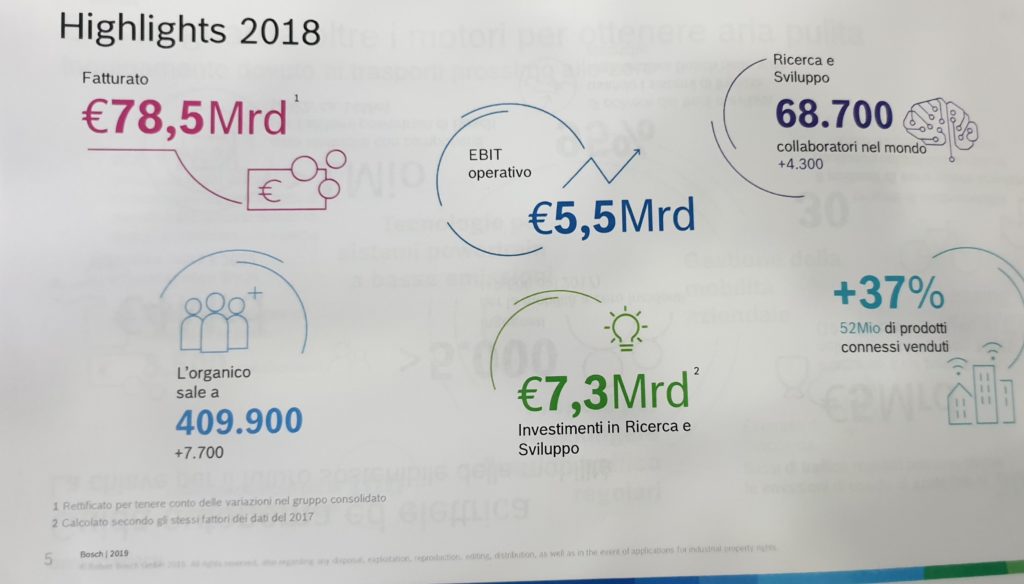

Anche Bosch, al primo posto per brevetti nello sviluppo di componenti per la guida autonoma, con quasi un migliaio depositato già nel 2017, ha colto l’occasione per ribadire il valore e la necessità di avere al proprio interno menti “geniali” con spirito di ricerca e capacità d’innovazione. Bosch è un gruppo da 78,5 miliardi di fatturato, con 277 stabilimenti nel mondo e 410mila collaboratori, che continua a investire in formazione e sviluppo tecnologico per rendere la tecnologia accessibile, sicura e sostenibile. È attivo in quattro settori di business: Mobility Solutions, Industrial Technology, Consumer Goods e Energy and Building Technology. Questo approccio di ampio respiro, senza le pressioni delle tanto odiate trimestrali, è favorito dal fatto di essere controllata dalla Robert Bosch Stiftung, una fondazione per finalità sociali costituita dal fondatore Robert Bosch. Il primo brevetto del 1902 per un magnete ad alta tensione e la candela di accensione per motori a combustione ne ha fatto il suo primo successo nel mondo, con oltre 11 miliardi di candele vendute nel 2012, frutto di continui miglioramenti tecnici portandolo, nel 2015, a essere scelto come fornitore di candele motor sport per sei delle dieci squadre di Formula 1.

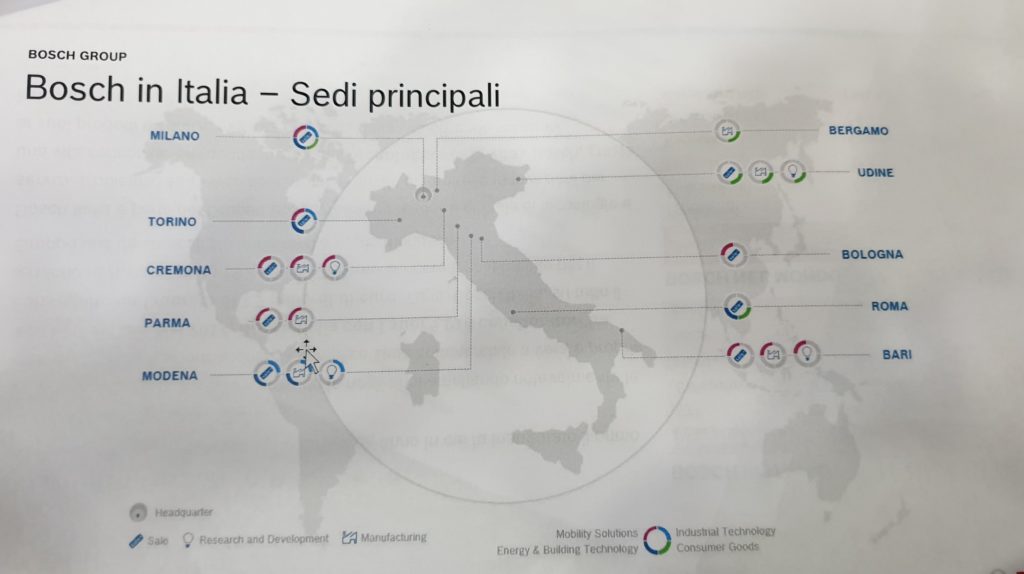

Ma Bosch è stata protagonista anche della rivoluzione del diesel, industrializzando il sistema di iniezione “common rail” alla fine degli anni Ottanta, rendendolo meno inquinante e meno costoso. E il diesel è una fonte di alimentazione che il Gruppo tedesco continuerà a innovare per il mercato dei mezzi pesanti e nei Paesi non ancora pronti per fonti alterative, come l’Africa e il Sudamerica. Ma la sua ricerca è attiva anche nelle “fuel cell” per alimentare il motore elettrico, i carburanti sintetici neutri per emissione di CO2, il gpl, il metano e anche le ebike, le bici a pedalata assistita. Ed è produttore mondiale di semiconduttori per il mercato automotive, con oltre 1500 brevetti e richieste di brevetto per l’ingegnerizzazione e la produzione dei suoi chip. Fatta questa rapida carrellata sulle principali tappe del Gruppo Bosch, che cosa l’accomuna alla storia di Leonardo? Che parallelismi possiamo trovare tra due mondi apparentemente diversi, l’Italia del Rinascimento e quella di oggi? Come viene gestito il processo di innovazione in Bosch che, pur avendo la libertà di fare a capo a una fondazione, deve comunque fare i conti con le pressioni competitive del mercato, condizione che ricorda il conflitto del Leonardo scienziato? Come concilia Bosch l’urgenza con la ricerca? Ne abbiamo parlato con il General Manager di Bosch Italia Fabio Giuliani, nonché direttore commerciale dello stabilimento di Bari, “Tecnologie Diesel”. Lo stabilimento di Bari produce componenti per i sistemi di alimentazione a benzina e diesel, è stato vincitore del “Premio Imprese x Innovazione 2018” promosso da Confindustria ed è sede di uno dei quattro centri di ricerca e sviluppo del Gruppo in Italia, che conta oltre 6mila dipendenti, di cui 300 ricercatori, con 2,5 miliardi di euro di fatturato.

Il parallelo tra Robert Bosch e Leonardo

Ciò che più avvicina a Leonardo Robert Bosch, ci racconta Fabio Giuliani, è sicuramente lo spirito di ricerca continua, perché “la fortuna” del giovane operaio specializzato, messosi in proprio con una officina di meccanica di precisione ed elettrotecnica a Stoccarda nel 1886, fu quella di rispondere con una “miglioria” tecnica alla richiesta di realizzare un progetto preesistente sull’accensione magnetica di un motore a combustione, miglioria che rese più stabile l’accensione e fece il successo di Bosch in Europa nei primi anni del Novecento. L’altra abilità, che un po’ ricorda le botteghe basate sul “saper fare” della Firenze e Milano di fine Quattrocento, fu quella di circondarsi di persone capaci, come il responsabile della produzione Gottlob Honold, che nel 1902 f contribuì ad un ulteriore sviluppo, il sistema di accensione magnetica ad alta tensione con candela, il primo brevetto di Bosch. E quello fu solo l’inizio.

Le dimensioni della ricerca e le sfide tecnologiche

Oggi il Gruppo ha 70mila ricercatori impegnati nei suoi centri di ricerca e sviluppo nel mondo, di cui quattro in Italia con 300 ricercatori, siti che sono punti di riferimento per tutto il mondo Bosch. In particolare, il centro di ricerca di Modugno (Ba) sviluppa pompe ad alta pressione, quello di Offanengo (Cr) pompe del vuoto diesel, quello di Udine power tools, cioè utensili e macchine per la lavorazione di materiali (lame circolari, punte, frese) e quello di Modena componenti idraulici per applicazioni mobili.

«Il Gruppo è tutti i giorni alle prese con la sfida di rispondere al mercato con soluzioni innovative che diano un vantaggio competitivo, per esempio nelle nuove fonti di mobilità green a impatto ridotto o zero, ma anche nelle soluzioni più avanzate e “sostenibili” del diesel, che in Italia ha il suo più grande sito produttivo a Bari», racconta Giuliani. In pratica, una sfida di qualità e innovazione continua che deve fare i conti con alcuni vincoli di realtà: i tempi e la tempestività nell’arrivare sul mercato, che ricordano in qualche modo i dilemmi di Leonardo tra la sua sete di conoscenza e l’esigenza di trovare soluzioni pratiche.

Il dilemma leonardiano ai giorni nostri

La genialità di Leonardo, ricercatore e scienziato ante litteram, si muove infatti tra la spinta alla sperimentazione per comprendere i meccanismi della natura e riprodurli tecnicamente e le condizioni imposte dai suoi committenti su tempi e risorse. Il film “Io, Leonardo” vuol essere un viaggio nella mente di chi fu anticipatore di numerose invenzioni dei secoli successivi, dal sommergibile all’aeroplano. Un visionario con il gusto dell’esperimento e della prova pratica; un inventore troppo innovativo per le possibilità tecniche dei suoi tempi; una intelligenza a tutto tondo, benché non fosse “uomo di lettere”, ma autodidatta (il latino rimase sempre il suo cruccio), formatosi “a bottega” dal Verrocchio, con colleghi come il Perugino. Ma già in quei primi anni fiorentini Leonardo si distinse per una visione della pittura e della prospettiva “disruptive”, come diremmo oggi, introducendo la prospettiva “aerea”.

Sperimentatore e progettista visionario, Leonardo era infatti più interessato a comprendere i principi regolatori che non a raggiungere un risultato, se ancora imperfetto. Numerosi infatti i suoi progetti incompiuti per una ricerca di perfezione che si scontrava di continuo con i vincoli di tempo, risorse e priorità dei suoi committenti. Studiò dieci anni come realizzare una gigantesca statua equestre in memoria del padre di Lodovico il Moro, il condottiero Francesco Sforza, con una nuova tecnica di fusione: oltre sette metri di altezza, con una sola fusione bronzea e uno spessore costante del materiale per avere più equilibrio su due zampe. Ma quando i suoi calcoli e le sue prove iniziavano a dargli pace, il bronzo accumulato per il suo capolavoro venne convertito in cannoni per la difesa della città. Ed è curioso che per la fusione del cavallo realizzato dagli americani e donato a Milano vent’anni fa (1999), si sia comunque fatto ricorso a sistemi più tradizionali, con una fusione in più parti, rispetto al progetto di Leonardo che tale rimase. Solo le dimensioni vennero rispettate, sette metri di altezza, tre piani di casa.

«Noi invece le innovazioni le portiamo sul mercato e cerchiamo di rendere democratica la ricerca con soluzioni tecnologiche che migliorino la qualità di vita e di mobilità delle persone, come recita il nostro slogan “Bosch – Tecnologia per la vita”. Una finalità, questa, che era anche il grande desiderio di Leonardo: comprendere i meccanismi dei fenomeni naturali per riprodurli tecnicamente con dispositivi da mettere a disposizione della società», prosegue Giuliani.

Ing. Giuliani, come gestisce Bosch il processo di innovazione, che richiede tempo e anche il tempo dell’errore e della prova che tanto stavano a cuore a Leonardo, rispettando al contempo i ritmi imposti dal mercato?

Per noi è fondamentale il gioco di squadra. Abbiamo bisogno del ricercatore puro, che “si perda” nei meandri della sperimentazione (oggi facilitata e accelerata dai simulatori e dai digital twin – ndr), anche sbagliando e riniziando da capo, ma abbiamo anche bisogno di chi faccia accadere le cose, di chi intercetti opportunità nella ricerca e le traduca in prodotti innovativi per il mercato. Abbiamo bisogno di entrambe le anime, integrate tra loro. Una metodologia che ci sta aiutando a portare avanti questa necessità di combinare creatività e business è quella “agile”, attraverso team snelli e interdisciplinari, che si formano su progetti pilota con le competenze che servono, ma senza rigidità gerarchiche. È un modo per far lavorare insieme le persone, per farle conoscere, per abituarle a tener conto delle esigenze altrui, riducendo il livello di resistenza interna e arrivando sul mercato in tempi ragionevoli, senza troppi passaggi approvatori. Utilizziamo questo metodo di lavoro con gruppi che si formano e si sciolgono a obiettivo raggiunto anche a livello di stabilimento.

A Bari, per esempio, partendo dall’esigenza di connettere un parco macchine che non nasceva per essere interconnesso, si è messa a punto una interfaccia che è riuscita a collegare i macchinari tra loro e al software centrale. La sostituzione del parco macchine non sarebbe stata infatti sostenibile per noi. La soluzione è venuta dal campo, dai miei tecnici e ingegneri, in tempi rapidi. Oggi la tecnologia è infatti disponibile a costi contenuti, ma va adattata, customizzata alle proprie esigenze. In pratica i miei uomini hanno fatto sì che semplici macchine si trasformassero in macchine intelligenti interconnesse. Un altro team agile della divisione -Cross Selling, per esempio, di recente ha realizzato il dispositivo Call4U, l’app per la chiamata d’emergenza in caso di incidente per le auto non ancora dotate del sistema di soccorso di serie, un servizio che è stato reso obbligatorio dall’Unione Europea su tutte le auto immatricolate a partire dal 31 marzo 2018. In questo modo, invece, la soluzione digitale retrofit di Bosch, venduta su Amazon, avvisa i familiari attraverso sms e email. Fa parte della politica di Bosch infatti l’aprirsi anche a business di servizio, collegati alle nuove opportunità digitali, anche se non fanno parte del nostro core business.

Un esempio di innovazione disruptive nella storia di Bosch?

Il common rail per l’iniezione dei motori diesel è stata una rivoluzione alla fine degli anni Ottanta. A onor del vero la tecnologia era stata sviluppata da ricercatori Fiat che, nel 1987, avevano progettato il primo motore diesel equipaggiato con il nuovo sistema. Ma fu Bosch a intravederne le potenzialità e a investirci, prima acquisendo il centro ricerche da Fiat, poi continuandone lo sviluppo e l’industrializzazione. In questo caso si coglie bene la compresenza delle due anime, quella più progettuale e quella più applicativa, su cui scommise Bosch. Nel 1994 a Bari venne realizzata la prima vettura prototipo, una Fiat Croma con pompa ad alta pressione common rail, con produzione in serie dal 1997. Dieci anni di investimenti per arrivare alla versione commercializzabile di un diesel più ecologico ed economico, pratico ed efficiente, ma i fatti ci hanno dato ragione (oltre 40 milioni le pompe distribuite sul mercato in oltre vent’anni, prodotte nello stabilimento di Bari – ndr).

Come utilizzate la open innovation per accelerare la trasformazione digitale?

Il principio è quello di collaborare, e l’abbiamo fatto anche con potenziali competitor nello sviluppo di componenti per le auto a guida autonoma: lo sterzo per il prototipo dell’auto Google e sistemi di assistenza, fra cui la frenata, per le auto driveless di Tesla.

A livello locale, invece, lo stabilimento di Bari, consorziato con l’Università di Lecce e il Politecnico di Bari, ha completato il prototipo di un Agv (Automated Guided Vehicle) per la movimentazione dei materiali in fabbrica, che sarà in produzione a partire dal 2020. Innovazione tutta italiana, che darà maggiori garanzie di sicurezza grazie a un sistema di Agv interconnessi tra loro, che si muoveranno in modo più autonomo rispetto ai sistemi di riconoscimento magnetici indicati per terra. A livello nazionale, invece, Bosch collabora con il Politecnico di Milano e siamo alla seconda edizione del “Bosch Industry 4.0 Talent Program”, un master biennale co-progettato con il Cefriel – Politecnico di Milano (il centro per l’innovazione, la ricerca e la formazione nel settore dell’Information & Communication Technology) e Tec, la nostra academy in Italia. Il percorso è rivolto a giovani ad alto potenziale che assumiamo in forma di apprendistato in alta formazione e che appunto, nel corso dei primi due anni, studiano e lavorano insieme, con un periodo di formazione di sei mesi in Germania, in uno dei nostri plant d’eccellenza per l’Industry 4.0. La prima edizione si è conclusa con 17 neo-assunti e ora è in corso la seconda con altri 15 giovani su cui Bosch ha deciso di investire in modo particolare. Infine, a livello mondo la società Bosch Venture Capital finanzia startup innovative e aziende ad alta tecnologia per aiutarle a crescere, sviluppando collaborazioni per alimentare il proprio bacino di innovazione.

Il Trailer del film d’arte “Io, Leonardo”, di cui Bosch Italia è partner. Prodotto da Sky e Progetto Immagine per le celebrazioni dei 500 anni dalla scomparsa di Leonardo da Vinci

Dal suo osservatorio qual è il vantaggio sul business di una smart factory?

Gli impianti di produzione evolvono in sistemi più complessi, connessi e intelligenti. Quello che un tempo era una semplice “macchina” per produrre ora, grazie a sensori, protocolli di trasmissione dati e applicativi software, è in grado di generare report per monitorare lo stato di salute dei nostri processi. I moderni applicativi rendono trasparenti i fattori chiave che contribuiscono al risultato, permettendo interventi rapidi e mirati. Possiamo analizzare i dati generati da un controllo vibrazionale di una macchina mentre sta lavorando e questo ci permette di intervenire in tempo reale sul processo per migliorare la macchina e il processo stesso. Le macchine dialogano con gli applicativi logistici, per esempio determinando il flusso di materiali: il percorso del “milk run”, che porta i semilavorati al punto di utilizzo, è frutto di una richiesta degli impianti che consumano semilavorati, prelevandoli dai cosiddetti “supermercati intelligenti”. Come per la raccolta rifiuti nelle più moderne città connesse, anche il prelievo del truciolo residuo di lavorazione può essere richiesto da un sistema di sensori, generando percorsi sempre ottimali. In pratica, le operazioni necessarie alla vita dello stabilimento sono svolte solo nel momento in cui servono e solo nel preciso punto di utilizzo, una evoluzione che vuol dire efficienza.