Nel 2021 si vedranno i frutti del progetto europeo FiberEUse, il primo tentativo continentale di economia circolare sistemica dei compositi in fibra di vetro e di carbonio. Di questi materiali l’industria europea ha una fame crescente; ma un ostacolo molto forte ad una loro ulteriore diffusione è il costo. Per diminuirlo, l’idea è quella di inserire i compositi in un contesto industriale a circuito chiuso, grazie al quale quelli prodotti per un certo settore sono rigenerati come sottoprodotti e destinati spesso ad un altro comparto.

FiberEUse sta portando avanti tre strategie di rigenerazione. Le prime due prevedono il riciclo meccanico o termico del composito; che viene, rispettivamente, frantumato o sottoposto ad alte temperature per ottenere la sola fibra o quella associata alla resina originaria. Questi materiali, parzialmente privi delle proprietà meccaniche iniziali, sono utilizzati per applicazioni che richiedono performance inferiori a quelle originali. La terza strategia, il disassemblaggio non distruttivo, integra un paradigma industriale che cambierà i modelli di business di molti settori, a cominciare da aerospazio, automotive, componentistica, elettronica: il remanufacturing. In pratica, significa smontare un prodotto o un componente già utilizzato, rimetterlo a nuovo e riportarlo sul mercato. La funzione, la forma e le proprietà meccaniche del materiale sono quelle originarie, e questo fa una grande differenza: minor costo per qualità nativa.

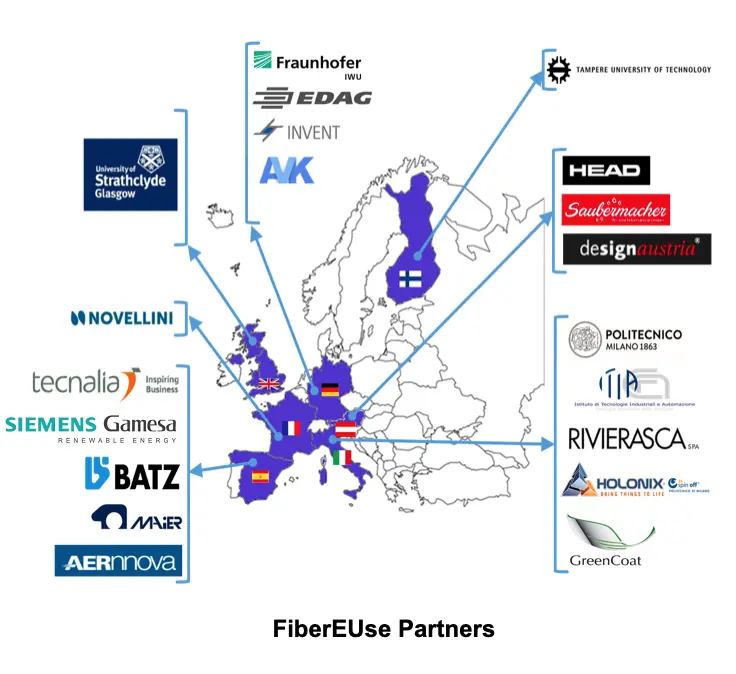

Il progetto, finanziato dall’Unione Europea con 10 milioni di euro, è coordinato dal Politecnico di Milano. L’ecosistema di 21 aziende coinvolge produttori, rigeneratori e utilizzatori. Tra i nomi, il Gruppo Novellini, Head Sport e Rivierasca. Partecipano anche atenei e centri di ricerca, come il Fraunhofer e l’Università di Strathclyde. Ne abbiamo parlato con il coordinatore del progetto, il docente al Dipartimento di Meccanica del Politecnico di Milano Marcello Colledani.

I materiali compositi

I materiali compositi sono “eterogenei”, e cioè sono realizzati associando materie diverse: ciò che importa, dal punto di vista industriale, è che il prodotto risulta possedere delle proprietà molto migliori di quelle riscontrabili nelle sostanze di partenza. Queste ultime sono dette “costituenti” e si distinguono in “matrici” e “rinforzi” (o cariche). Le prime racchiudono i secondi, garantendo la coesione del materiale: si pensi alle resine epossidiche, termoindurenti. I secondi, invece, assumono su di sé la maggior parte del carico esterno: si pensi alle fibre. Tra i composti caricati con fibre, i più noti sono costituiti da fibra di basalto, aramidiche (kevlar), ceramiche (carburo di silicio, allumina) e soprattutto di vetro e di carbonio. FiberEUse si è concentrato su queste ultime due, a causa della loro rilevanza industriale. Il carbonio, ad esempio, trova applicazione nell’aerospace, nell’automotive, nelle attrezzature per lo sport, nelle costruzioni e in altri comparti. Con la fibra di vetro si fa la vetroresina, molto diffusa nella nautica, nelle costruzioni, nella wind energy ed in altri settori. Nel 2018 la domanda globale composti in fibra di carbonio è stata pari a 128mila tonnellate; le stime per il 2020 e 2022 (che però dovranno essere riviste a causa della crisi mondiale innescata dal coronavirus) segnavano due nuovi record: esattamente 160mila tonnellate e 199mila tonnellate. Il mercato della fibra di carbonio, a livello internazionale, valeva nel 2018 90,6 miliardi di dollari; la stima per il 2024 era di 131,6 miliardi. La ragione del successo della fibra di vetro e di quella di carbonio risiede nella leggerezza, resistenza alla trazione e corrosione di questi compositi. Oggi, un aereo senza carbonio non è neppure immaginabile. Ma l’alto costo del materiale rappresenta un ostacolo molto forte alla loro ulteriore diffusione industriale. L’idea di FiberEuse è appunto quella di diminuire il costo di questi compositi inserendoli in un contesto di economia circolare sistemica, che apra nuove prospettive di riciclo, rigenerazione e riutilizzo utilizzando un approccio intersettoriale.

Economia circolare e progetto FiberEUse

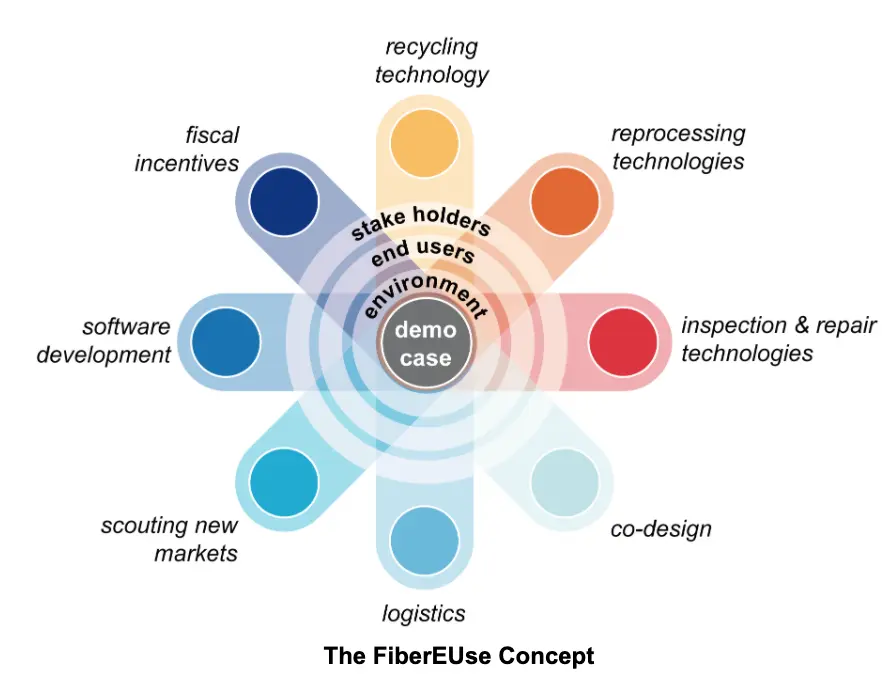

Per definizione, l’economia circolare è un sistema volto ad eliminare gli sprechi e il consumo continuo delle risorse. L’idea è che i “rifiuti” di un processo diventino “materie prime” per un altro. In questo modo, una materia trasformata in prodotto trova una seconda vita in un’altra applicazione. Ciò comporta strategie industriali che prevedano il riutilizzo, la riparazione, il rinnovo, la rigenerazione e il riciclo per creare un sistema a circuito chiuso. Perché il meccanismo funzioni, bisogna mobilitare e collegare in rete le parti interessate di tutti i settori relativi ad una certa risorsa. È quello che si è fatto con il progetto FiberEUse, che infatti ha messo insieme 21 partner di sette Paesi: Italia, Spagna, Francia, Regno Unito, Germania, Austria e Svezia. Produttori, rigeneratori e utilizzatori, per promuovere nuove catene del valore circolari. Al di là dei partner impegnati nelle demo-case che saranno illustrate in seguito, partecipano al progetto il Consiglio Nazionale delle Ricerche, le italiane Holonix e Green Coat, le spagnole Fundacion Tecnalia e Siemems Gamesa, le finlandesi Tampereen Korkeakoulusaatio e Tty-Saatio, l’austriaca Saubermacher, la tedesca Avk-Industrievereinigung, il centro di ricerca Fraunhofer, l’Università di Strathclyde, e altre. Il progetto, avviato nel 2017, terminerà il 30 settembre del 2021. Il bilancio complessivo è di circa 12 milioni di euro, di cui quasi 10 milioni finanziati dall’Unione Europea. Perché il riciclo meccanico o termico risulti economicamente sostenibile, andavano studiate e messe alla prova nuove tecnologie.

Tecnologie per tre strategie di rigenerazione

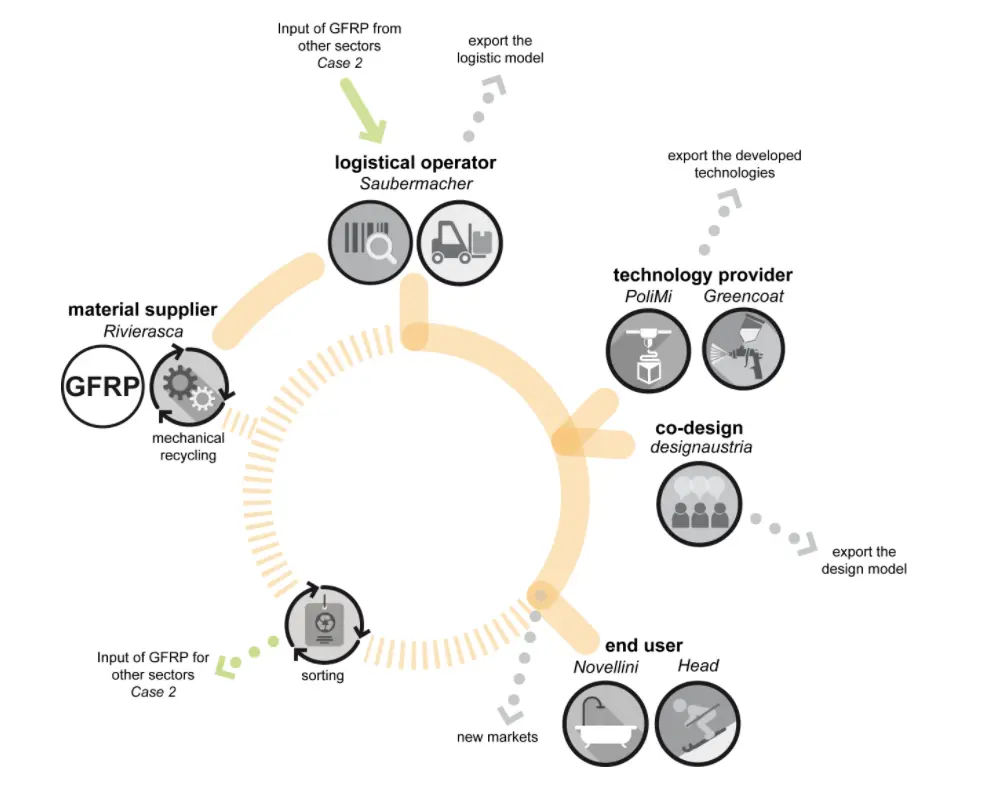

Al momento, la fibra di vetro finisce in discarica. Si tratta di definire una soluzione che consenta di riutilizzarla mantenendo proprietà – in termini, ad esempio, di resistenza alla trazione – un po’ minori rispetto alla fibra “originaria”, ma comunque sufficienti ad assolvere una nuova funzione in applicazioni diverse. Una tecnologia è il riciclo meccanico. La fibra viene frantumata, e si ottiene un particolato di elementi di fibra e resina di lunghezza compresa tra 1 e 10 millimetri; il flusso particellare viene mescolato con nuova resina e utilizzato per creare nuovi prodotti di forma e funzione diverse da quelle originarie. Ad esempio, la fibra che formava lo scafo di uno yacht può essere rigenerata per creare mobili, articoli sportivi e altro. «Con questa tecnica – afferma Colledani – si può riutilizzare fino all’80% della fibra originaria; e i prodotti derivanti dall’operazione possono essere nobilitati dal punto di vista estetico con metallizzazione, e cioè con la deposizione fisica di vapori contenenti particelle di metallo». Lo sviluppo della metodologia del riciclo meccanico comporta sfide tecniche rilevanti: l’ottimizzazione e l’automazione delle macchine addette alla frantumazione; un meccanismo di polimerizzazione che utilizzi i raggi ultravioletti e realizzi processi di stampa 3D per i riciclati. Quest’ultima sfida è particolarmente interessante: si tratta di plasmare il flusso particellare con tutte le variabili e le possibilità offerte dal 3D printing: in questo modo il riciclo dei compositi farebbe capolino in un mercato, quello di questo tipo di stampa, che vale una decina di miliardi a livello globale; inoltre, a livello morfologico, si possono ottenere soluzioni di prodotto diversificate e innovative. Sono in corso tre demo-case relative al riciclo meccanico. Il primo è portato avanti dall’italiano Gruppo Novellini. Da oltre 50 anni, il gruppo di Romanore (Mantova) produce e assembla box doccia, vasche ad incasso e idromassaggio, cabine e colonne attrezzate. Con oltre 150 milioni di fatturato, quasi 800 dipendenti, 9mila clienti e 50 Paesi serviti, è uno dei più grandi produttori europei nel comparto. Si tratta di utilizzare una frazione superiore del riciclato di fibra di vetro per prodotti sanitari, e cioè vasche da bagno e piatti doccia. Il secondo è guidato da una delle associazioni di design più antiche d’Europa, designaustria, fondata nel 1927. Ha 1.300 membri, designer con vari background di progettazione. Ha sede nel designforum Wien, il forum di mostre e networking per specialisti e appassionati di settore nel MuseumsQuartier di Vienna. Si tratta di utilizzare una frazione superiore al 30% di riciclato di fibra di vetro per la prototipazione di prodotti personalizzati e creativi. Il terzo è portato avanti dalla azienda austriaca Head Sport Gmbh, che produce attrezzature sportive, come sci, snowboard, sportswear, racchette da tennis e per lo squash. Qui si intende utilizzare una frazione di riciclato di fibra di vetro superiore al 10% per realizzare attrezzature sportive, in particolare nuovi modelli di sci.

La seconda tecnologia oggetto di studio è quella del riciclo termico di fibre lunghe di vetro e di carbonio per riutilizzarle in applicazioni ad alta tecnologia e alta resistenza. «Si porta il composito dai 400 ai 600 gradi centigradi, a temperatura controllata. La resina si brucia e si libera la fibra. Il tessuto viene recuperato, ma perde parte delle sue proprietà meccaniche. Esiste però un processo termochimico, detto “Korec”, messo a punto e brevettato da una omonima azienda Toscana. In questo caso la resina non si brucia, ma viene recuperata con l’utilizzo di gas. In questo caso il materiale risultante mostra proprietà meccaniche più importanti, quasi equivalenti a quelle della fibra vergine». L’idea è quella di riutilizzare in altri settori compositi provenienti da turbine eoliche e da mezzi aerospaziali. Per l’esattezza, sono in corso tre demo-case. Uno guidato dalla spagnola Maier Scoop, per il riciclo termico di una frazione di almeno il 20% fibra di vetro in componenti di auto motive. Il secondo, condotto dall’iberica Batz Sociedad Cooperativa, punta al riutilizzo di una quota di fibra di carbonio pari ad almeno il 20% in componenti per auto. Il terzo, portato avanti dall’italiana Rivierasca punta all’utilizzo di una frazione di almeno il 30% di fibra di vetro riciclata nell’industria dell’edilizia, e in particolare per i tetti ondulati. Rivierasca è un’azienda di Bergamo che dal 1963 produce laminati in poliestere rinforzato con fibra di vetro.

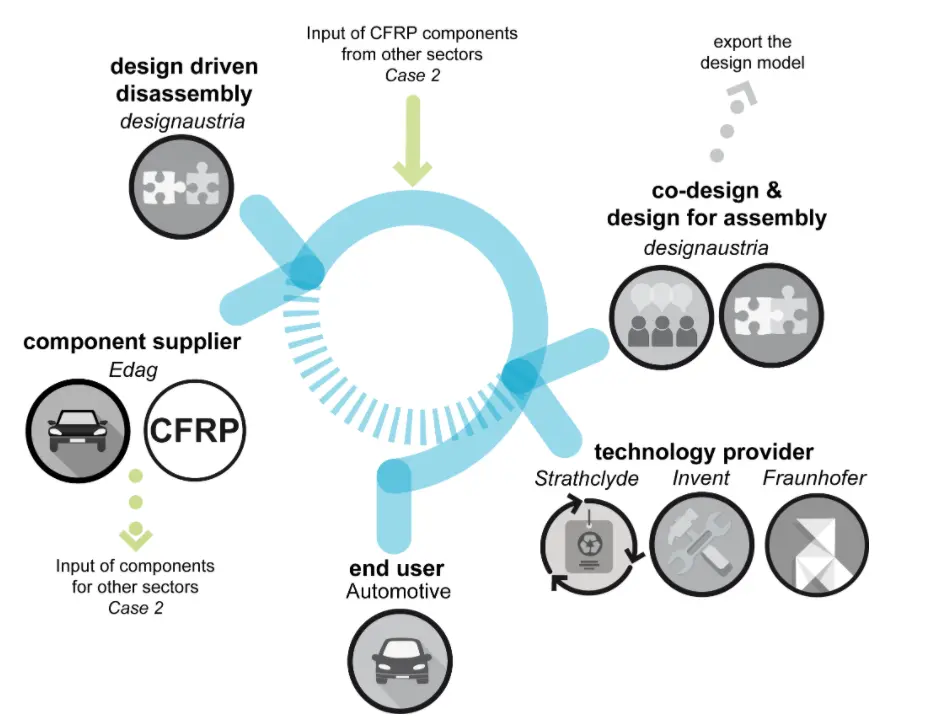

La terza tecnologia è quella del disassemblaggio non distruttivo. «È in fase di brevettazione». Componenti in compositi di fibra di carbonio, uniti tra di loro con particolari collanti dotati di additivi, possono essere disassemblati se sottoposti a cicli di variazione controllata di temperatura. Si possono “staccare” solo le parti che si vuole rigenerare e riutilizzare. La grande differenza rispetto alle metodologie precedenti è che in questo caso la geometria del pezzo rimane invariata, è esattamente quella dello stato iniziale. Per questo motivo è più corretto parlare di remanufacturing, piuttosto che di riciclo. Quest’ultimo termine si riferisce al recupero del materiale, mentre il primo comporta quello della funzione del pezzo, che è data dalla sua geometria. Ma cos’è il remanufacturing? È un nuovo paradigma che cambierà i modelli di business di molti settori, a cominciare da aerospazio, automotive, componentistica, elettronica, mobili. Significa smontare un prodotto o un componente già utilizzato, rimetterlo a nuovo e riportarlo sul mercato. Con vantaggio per: il produttore, che guadagna di più rispetto alla fabbricazione ex novo e può più facilmente accedere a modelli di business 4.0; il consumatore finale, che spende di meno; l’ambiente; l’occupazione. In Europa vale 30 miliardi e arriverà a 100 nel 2030, negli Usa vale già quella cifra. Quello del remanufacturing è un tema particolarmente importante per Industria Italiana: ne abbiamo già parlato in due articoli (qui e qui) che riproporremo a breve. Nel contesto di FiberEUse, si stanno portando avanti due demo-case: il primo riguarda la progettazione e la rigenerazione di un componente di telaio di auto in fibra di carbonio. Il piano è guidato dalla tedesca Invent Innovative. Il secondo si focalizza sulle strutture della carrozzeria, ed è condotto dalla tedesca Edag Engineering. «I componenti recuperati sono ricertificati», sottolinea Colledani.

Un mercato gigantesco all’orizzonte

Prima abbiamo visto la domanda di fibra; quanto all’offerta, una stima annuale dei “rifiuti” in fibra è piuttosto complicata, perché si presume che gli strumenti che li contengono – e cioè i veicoli come aeroplani, auto, camion, barche, nonché le pale eoliche – abbiano un ciclo di vita relativamente lungo. Così, sebbene le effettive capacità produttive di questi settori siano note abbastanza bene, è difficile prevedere il momento esatto della disattivazione. Ma solo in relazione agli scarti di produzione, si può calcolare per il 2020 circa 55mila tonnellate a livello globale di fibra di vetro e 7mila di fibra di carbonio. I rifiuti di compositi, poi, dovrebbero sfiorare le 400mila tonnellate nel 2050.

In Lombardia l’economia circolare è sostenuta da Afil

Afil, l’Associazione Fabbrica Intelligente Lombardia, è il soggetto di riferimento di Regione Lombardia per il Manifatturiero Avanzato. Ha 151 membri, di cui 127 industriali. È il cluster che fornisce indicazioni alla Regione per i bandi tecnologici. Fra i tanti compiti, indica le priorità per le politiche di ricerca e innovazione in ambito industriale; contribuisce alla definizione della S3, la strategia di specializzazione intelligente per incrementare in modo duraturo e sostenibile la competitività e l’attrattività della Lombardia; crea occasioni di consultazione periodica sul manifatturiero e partecipa per conto della Regione a iniziative legate a S3. Ma anche promuove la condivisione di conoscenze e best practise, e connette la comunità regionale con ecosistemi di innovazione di altri Paesi. È presieduta da Diego Andreis, il managing director dell’innovativa azienda di micro pompe Fluid-o-Tech, che è altresì presidente del Gruppo Meccatronici di Assolombarda e Vicepresidente di Federmeccanica, nonché presidente di Ceemet – (Council of european employers of the metal engineering and technology-based industries), l’associazione che rappresenta le imprese metalmeccaniche, ingegneristiche e tecnologiche in Europa. Una delle innovazioni di Andreis è stata l’ideazione delle strategic community, comunità di esperti di imprese create attorno a particolari tematiche tecnologiche rilevanti per il manifatturiero avanzato, come la stampa 3D o l’AI nei processi, in vista di una programmazione di medio e lungo termine. Ora c’è in Afil un gruppo di lavoro che si occupa di economia circolare, anche di materiali compositi. Ha una grande visibilità, anche nel contesto europeo.

(Ripubblicazione di un articolo pubblicato l’1/06/2020)