Raggiungere l’eccellenza operativa col digitale. Questo l’obiettivo che si pone Quin con il suo framework progettato per abilitare una digital supply chain. Quin, società di consulenza che conta oltre 40 dipendenti distribuiti nelle sedi di Udine, Milano e Firenze, accompagna le aziende nel loro percorso di trasformazione digitale, aiutandole sia dal punto di vista strategico sia da quello tecnologico a raggiungere quella che definisce business excellence, cioè un elevato grado di efficienza e automazione dei processi nell’ottica di ridurre gli sprechi e ottimizzare le operations. L’approccio alla trasformazione digitale e sostenibile di Quin ruota attorno a tre ambiti: i processi, gli strumenti tecnologici e le persone. Ogni percorso di trasformazione rappresenta al tempo stesso un percorso di cambiamento, pertanto l’adozione di tecnologie quali ad esempio IA e Data analytics comporta il necessario accompagnamento al change management dell’azienda ed alla rivisitazione dell’assetto organizzativo.

Tutto questo lo troviamo nel caso di Pibiplast, azienda italiana specializzata nella produzione di packaging in plastica per l’industria cosmetica, che ha affrontato un importante processo di trasformazione affidandosi alle competenze di Quin. Del caso Pibiplast se ne è parlato nel corso dell’evento Quin “Verso la Digital Supply Chain: un imperativo per la competitività” all’interno del Competence Center Made di cui Quin è società partner.

Il cammino verso la digital supply chain

«Come posizionamento, siamo a metà fra chi fa consulenza pura e chi si occupa di tecnologia», spiega Fabio Valgimigli, ceo di Quin, evidenziando come l’Azienda si ponga come un ponte tra la definizione strategia della direzione e l’implementazione operativa e tecnologica. Quin lavora su tre direttrici per affrontare i progetti: l’organizzazione e processi, per valutare l’assetto organizzativo e l’ottimizzazione dei processi; le persone, per accompagnarle in un percorso di crescita e di pieno coinvolgimento all’interno del processo di cambiamento; e, infine, gli strumenti, in questo caso digitali, per migliorare l’efficacia tecnica e la velocità di risposta ai bisogni di mercato.

Un approccio end-to-end che parte dalla definizione della strategia digitale e arriva all’implementazione tecnologica. «Ogni percorso di trasformazione e di cambiamento deve necessariamente iniziare dalle esigenze e dagli obiettivi del cliente che vanno identificati e compresi», dice Massimo Onori, head of strategy & operations di Quin. «I target a cui tendere possono essere di molteplici nature: esigenze di rafforzare la brand awareness, di conseguire un migliore posizionamento competitivo attraverso un incremento dei livelli di servizio offerti al mercato o un riequilibrio della struttura dei costi, oppure, come ulteriore esempio, di rendere eccellente la qualità del prodotto o del servizio offerto. Perseguire uno o più di questi obiettivi determina la valutazione del Supply Model del Cliente e quindi l’analisi delle 2 dimensioni caratteristiche della supply chain: la strutturale e l’infrastrutturale».

Tra gli elementi strutturali si valutano la location del plant e dei suoi punti di disaccoppiamento-consegna al mercato (magazzini, Ce.DI, etc), la capacity e quindi il saper rispondere alla domanda del mercato non solo in termini di quantità e qualità ma anche di variabilità dello stesso; la supply base, quindi i fornitori in termini di qualità, affidabilità e puntualità offerte ed infine le tecnologie utilizzate a supporto dei processi per garantire l’integrazione orizzontale.

Fra gli elementi infrastrutturali, invece, si valuta la solidità del processo di planning (inteso dalla previsione della domanda alla programmazione dello shopfloor), la qualità e la robustezza dei processi (intesa come quality-built-in), l’organizzazione del lavoro e la capacità di misurare le performance attraverso opportune metriche e control tower.

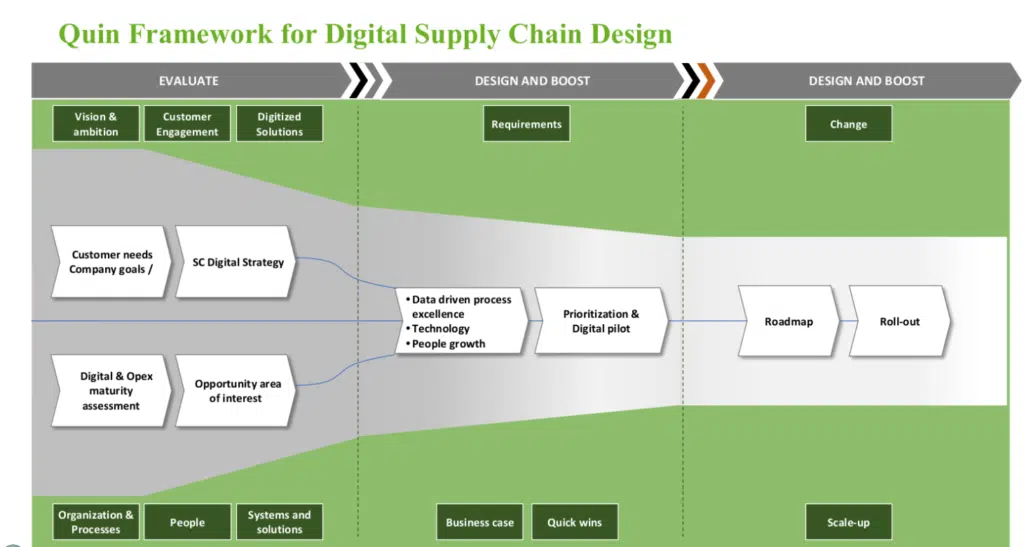

Il framework Quin per la digital supply chain

Il framework adottato da Quin per accompagnare i propri clienti nel percorso verso la trasformazione digitale «è un processo in tre step», spiega Onori. La prima fase è quella di valutazione, nella quale si acquisiscono i bisogni del cliente e si valuta la maturità dell’organizzazione, dei processi, delle risorse e delle tecnologie utilizzate. Completato questo passaggio si entra nella seconda fase, quella di design, che porta alla progettazione della “smart factory”, una fabbrica digitale connessa, integrata sia orizzontalmente sia verticalmente e governata da un’organizzazione composta da risorse 4.0”. All’interno di tale fase si definisce “un caso d’uso pilota” la cui implementazione deve dimostrare i benefici attesi. Alcuni esempi pratici possono essere l’integrazione di dispositivi tecnologici per il processamento in real time degli ordini, oppure l’introduzione di sistemi di advance planning ed execution collegati allo shopfloor per fornire alle risorse operative elementi quantitativi decisionali di rapido accesso. L’ultima fase è quella del roll out delle iniziative di trasformazione che vengono inscritte all’interno di un percorso (roadmap), prioritizzate e valutate nei loro benefici complessivi. Tale processo descritto non sempre è lineare; a volte occorre compiere qualche “passo indietro” per conseguire delle ottimizzazioni ancora presenti nel sistema per poi riprendere il cammino della trasformazione digitale” prosegue Onori.

Scopo finale è la creazione di una supply chain eccellente e digitale.

La digitalizzazione del processo di planning è un must nel percorso della Digital Supply Chain, spiega Stefano Rigonat, head of operations consulting di Quin. «È importate schedulare la produzione alla perfezione nei prossimi giorni ma soprattutto avere visibilità sul medio periodo dove si può ancora incidere con decisioni gestionali che facciano la differenza su livello di servizio e costi».

Così facendo, è possibile anticipare i problemi, prevedendo e pianificando in anticipo quale sarà la domanda e tenendo sempre sotto controllo le scorte a magazzino. Ma, sottolinea Rigonat, gli imprevisti possono capitare, e bisogna farsi trovare preparati. Avendo sempre pronto un piano B da attuare, ma anche sfruttando le fondamentali soft skill, e quindi concentrandosi su creatività e problem solving.

Puntare all’eccellenza operativa. Il caso di successo Pibiplast

Un esempio concreto di realizzazione di una Digital Supply Chain arriva da Pibiplast, produttore italiano di packaging per cosmetici con tre stabilimenti produttivi in Italia e che vende circa 330 milioni di pezzi all’anno in 45 Paesi, con un export che pesa per il 45%. «Le sfide di Pibiplast riguardano principalmente due ambiti: prima di tutto la domanda. Abbiamo numerosi clienti in più di 45 Paesi, oltre a un’ampia gamma di prodotti. Ma ci sono anche sfide produttive: molte risorse, molto diverse fra loro, che richiedono di pianificare puntualmente stampi e attrezzature», afferma Paola Plichero, group planning manager di Pibiplast. Perché in questo contesto, l’indisponibilità di una risorsa, anche solo per un breve periodo, può avere impatti sull’intera catena produttiva.

I progetti sviluppati nel corso degli anni con il supporto di Quin hanno consentito a Pibiplast da introdurre best practices organizzative e soluzioni informatiche per affrontare le sfide tipiche dei mercati fortemente demand driven

Durante la fase di assessment del progetto realizzato insieme a Quin, è stato molto importante suddividere i prodotti a seconda delle fluttuazioni del mercato, individuando quelli con un andamento regolare e prevedibile e quelli che invece hanno una richiesta meno costante. Fatto questo, è stato possibile agire sui processi veri e propri. «Il primo passo è stato l’introduzione di un sistema di schedulazione che permette di avere ogni giorno un piano fattibile e adeguato, riformulabile velocemente in caso di imprevisti», spiega Monica Clemente, senior operations consultant di Quin. Successivamente si è iniziato a ragionare sulla programmazione di medio periodo, per anticipare le problematiche e quindi ridurre sprechi e inefficienze. Infine, si è agito sul processo di Sales & Operations Planning con l’obiettivo di rendere le decisioni strategiche più efficaci e tempestive e «fornire dati concreti per confrontarsi durante i meeting con l’area vendite», dice Clemente.

Il percorso di Pibiplast ha fatto sì leva sulle tecnologie e su nuovi strumenti, ma ha anche segnato un importante cambio di approccio per l’azienda.

Andando più nello specifico, dal 2011 al 2013 il focus è stato sulla fase di Scheduling, mentre dal 2015 al 2016 il lavoro è stato incentrato sulla fase di Sales & Operations Planning, con la definizione di un modello di medio-lungo periodo e di pianificazione del budget. Nell’arco del 2020 l’attenzione si è spostata sulla fase di Material & Capacity Planning, mentre fra il 2021 e il 2022, «ci siamo dedicati ad un ulteriore potenziamento del processo di Sales & Operation Planning, anche con lo sviluppo di un ambiente simulativo. Proprio l’esperienza precedente e i passi compiuti lungo il percorso hanno permesso di rendere questo processo davvero efficace, portando vantaggi reali all’organizzazione», conclude Clemente.

I risultati

Il progetto svolto insieme a Quin ha permesso a Pibiplast di ridurre del 10% i tempi di setup dei macchinari. Questo ha consentito a sua volta di ridurre i costi di produzione. I nuovi strumenti e processi di pianificazione hanno portato anche a una riduzione dei tempi necessari per la programmazione delle risorse, con un risparmio di circa 10 ore settimanali a fronte di una maggiore accuratezza e affidabilità dei dati. Inoltre l’Azienda ha registrato un –80% di tempo impiegato per l’aggiornamento dei piani produttivi in caso di imprevisti e cambiamenti repentini nella domanda.

«Il percorso svolto finora ci ha portato maggiore efficienza ed efficacia grazie alle tecnologie e ai nuovi strumenti implementati, ma c’è dell’altro. C’è stato un vero e proprio cambiamento in questi anni nel modo di lavorare, è cambiato il nostro approccio» sottolinea Plichero.

E questo viaggio non si è ancora concluso. L’azienda punta ora ad attuare un importante passaggio dal make to order al make to stock su alcuni articoli, per ottimizzare ulteriormente la produzione e migliorare il livello di servizio al cliente riducendo i tempi di risposta. Non solo, proprio la quantità e la qualità dei dati acquisiti permettono ora di ragionare sul futuro, valutando l’introduzione di RPA, ma anche l’inserimento dell’intelligenza artificiale generativa sugli strumenti di planning.

Made a supporto dell’innovazione

L’evento organizzato da Quin si è tenuto negli spazi del Made Industria 4.0, Competence Center milanese ubicato all’interno del Politecnico di Milano. Ruolo del centro di competenza è quello di supportare, insieme ai suoi partner, come Quin, le imprese nel percorso verso la trasformazione digitale attraverso percorsi di formazione e orientamento e progetti di ricerca industriale e sviluppo sperimentale, anche con l’opportunità di usufruire di contributi di finanziamento dal Pnrr. In questo senso Quin ha recentemente attivato, insieme ad alcune imprese, progetti di trasformazione digitale con il supporto delle misure di finanziamento offerte dal Made.