di Nicola Penna ♦ Il gruppo italiano, leader mondiale nel settore dei sistemi in cavo per l’energia, ha avviato il suo primo progetto per la creazione di stabilimenti “smart”. Sarà realizzato a Calais, in Francia, in partnership con il grande gruppo manifatturiero francese

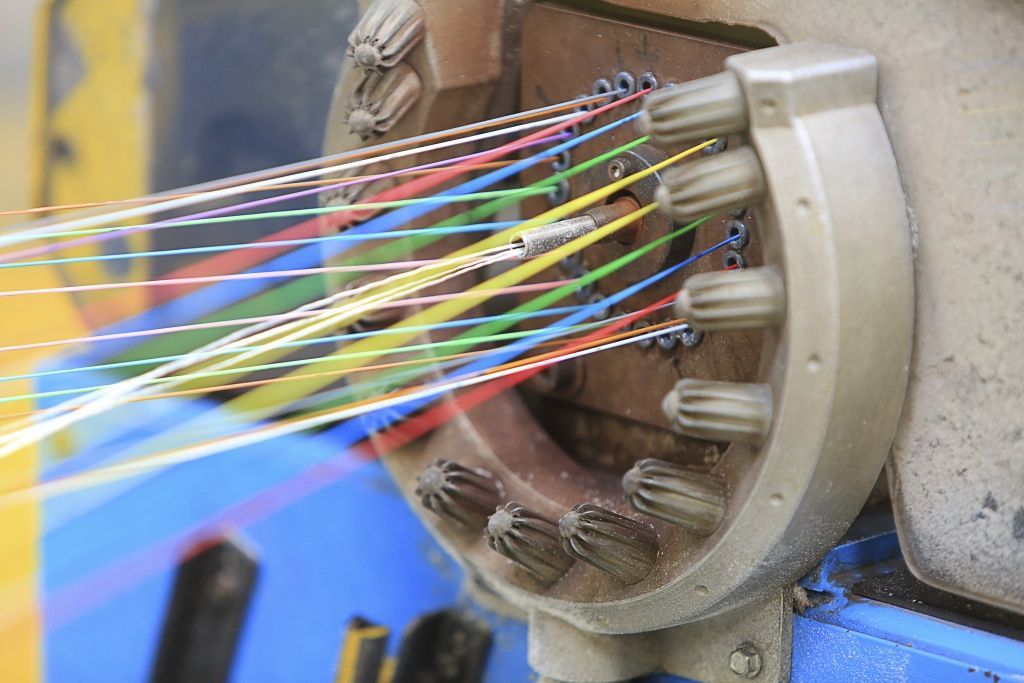

Partenza da Calais, in uno dei tre stabilimenti francesi di Prysmian, (gli altri si trovano a Douvrin e Chavanoz) paese dove il gruppo è attualmente la sola azienda manifatturiera con una consolidata attività di ricerca e sviluppo, tale da rendere possibile la produzione di tutti i componenti delle reti ottiche (fibra, cavi ottici, connettività) nelle sue fabbriche. Punto di arrivo tutti gli altri 82 stabilimenti che Prysmian, il gruppo guidato dall’ AD Valerio Battista, leader nel settore dei sistemi in cavo per l’energia, gestisce in tutto il mondo.

Il percorso è quello verso Industry 4.0, lungo il quale è necessario mettere insieme due elementi chiave, ovvero i dati e l’esperienza umana, per trasformare i processi digitali e continuare il percorso di semplificazione dei processi produttivi e per ottenere una maggiore efficacia in termini di costi. Nelle fabbriche Prysmian già sono stati adottati sistemi basati sul web e strumenti di monitoraggio per raccogliere i dati e registrare le informazioni provenienti da elettronica, software e sensori dei macchinari, dati essenziali per prendere decisioni in grado di migliorare le attività e la catena di produzione. Ma questi dati hanno valore solamente se vengono tradotti in azioni, suggerendo miglioramenti e creando nuove modalità di lavoro.

Fast Track

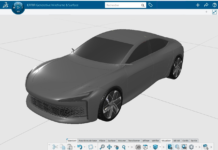

Ora Prysmian Group annuncia il lancio del suo primo progetto pilota di Factory 4.0 presso lo stabilimento di cavi ottici di Calais (Francia). Il progetto, denominato “Fast Track”, rappresenta un passo in avanti nell’attuazione del programma “Fast Forward Operations” di Prysmian Group, il cui obbiettivo finale è la creazione di tabilimenti più smart facendo leva sull’integrazione tra competenze digitali e know-how delle persone. “Fast Track” sarà realizzato grazie alla collaborazione con Dassault Systèmes, 3DEXPERIENCE Company, leader mondiale nei software di progettazione 3D, 3D Digital Mock Up e soluzioni Product Lifecycle Management (PLM).

Nelle intenzioni di Prysmian la partnership con Dassault Systèmes consentirà di far leva sui migliori applicativi del settore creati sia per gestire i processi produttivi volti a dispiegare tecnologie IoT all’avanguardia, sia per analizzare i Big Data. Al di là dello snellimento dei processi operativi e adottare un uso più sostenibile delle risorse, l’obbiettivo di Prysmian è aggiungere valore al proprio lavoro, creando di conseguenza maggior valore per i suoi clienti e stakeholder.

MES per tutti gli stabilimenti

Come si è detto l’avvio del progetto pilota a Calais, dove è già attivo un efficace sistema di monitoraggio, permetterà a Prysmian di sviluppare piani di più ampio respiro allo scopo di installare progressivamente in tutti i suoi 82 stabilimenti nel mondo soluzioni di Factory 4.0. Un team interfunzionale sta realizzando un programma di audit e analisi delle fabbriche del gruppo che al momento adottano sistemi diversi per raccogliere dati su processi produttivi, catene di logistica e qualità. Alla luce delle conclusioni, il team avanzerà delle proposte definendo gli strumenti ideali, anche detti Manufacturing Execution Systems (MES), da adottare in tutti gli stabilimenti.

L’approccio “Fast Track” ha l’obbiettivo di assicurare la piena tracciabilità delle attività produttive e dei materiali impiegati, gestendo al contempo gli eventi che potrebbero pregiudicare i processi produttivi e fornendo in tempo reale tutte le informazioni rilevanti necessarie a identificare le cause a monte e le possibili soluzioni. Il punto d’arrivo finale è la realizzazione di un sistema in grado di raccogliere tutte le informazioni su una soluzione in cavo, dai materiali alla catena di produzione, dai tempi di consegna alle prove di qualità. Questo strumento basato sul web può essere utile anche per pianificare la manutenzione dei macchinari, contribuendo ad aumentare la sicurezza e l’efficienza degli stabilimenti ma anche per segnalare eventuali anomalie in fase iniziale.

«Stiamo creando un sistema che raccolga tutte le informazioni disponibili su una data soluzione in cavo, dai materiali e dalle catene produttive fino ai tempi di produzione e i test di qualità» dice Stefano Brandinali, Global CIO di Prysmian Group. «Il progetto Fast Track e altre iniziative di questo tipo possono essere utilizzati per pianificare la manutenzione dei macchinari, rendendo gli stabilimenti più sicuri ed efficienti, e per individuare già in fase iniziale l’esigenza di eventuali aggiustamenti. Stiamo cambiando il nostro approccio alle problematiche e alle criticità, prevenendole anziché limitarci a reagire. La tecnologia è fondamentale in questo. Una su tutte, nello specifico, è l’uso dell’Internet of Things» conclude Brandinali.

«Velocità e disponibilità delle informazioni sono gli elementi chiave di “Fast Track”. Questo progetto punta a garantire la totale affidabilità dei processi produttivi in termini di volume, qualità e tempistiche, compiendo un decisivo passo in avanti a livello di esecuzione delle attività e lungo l’intera catena della gestione dei materiali»spiega Andrea Pirondini, COO di Prysmian Group. «La produzione è l’anima della nostra azienda e gli stabilimenti ne sono il cuore. Prysmian è nata per produrre e la nostra reputazione è il frutto di un approccio orientato al cliente, ed è basato sulla nostra affidabilità. Uno dei pilastri su cui poggia il nostro costante successo è dunque il continuo miglioramento dei processi e dell’efficienza, della qualità dei prodotti e delle capacità dei nostri collaboratori, nell’ottica di offrire ai clienti il maggior valore possibile» conclude Pirondini.