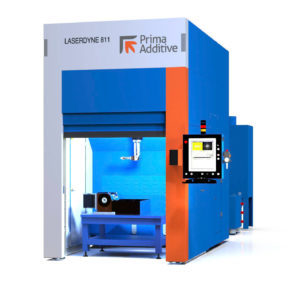

Prima Additive è pronta a spiccare il volo. Dal nuovo anno la divisione di Prima Industrie dedicata alla manifattura additiva diventerà uno spin-off della storica azienda torinese leader nella produzione di macchine laser 2D e 3D per la lavorazione e il taglio della lamiera. La new company, di cui Prima Industrie sarà l’azionista di riferimento, integrerà 3D New Technologies, la start-up piemontese partecipata da Prima Additive, e avrà a bordo un fondo di investimento che permetterà di dare impulso a nuovi progetti di ricerca e sviluppo, espandendo la presenza in altri Paesi europei e negli Usa. Due le tipologie di macchine nel catalogo di Prima Additive: la prima a deposizione diretta (Laser Metal Deposition), la seconda a letto di polveri (Powder Bed Fusion).

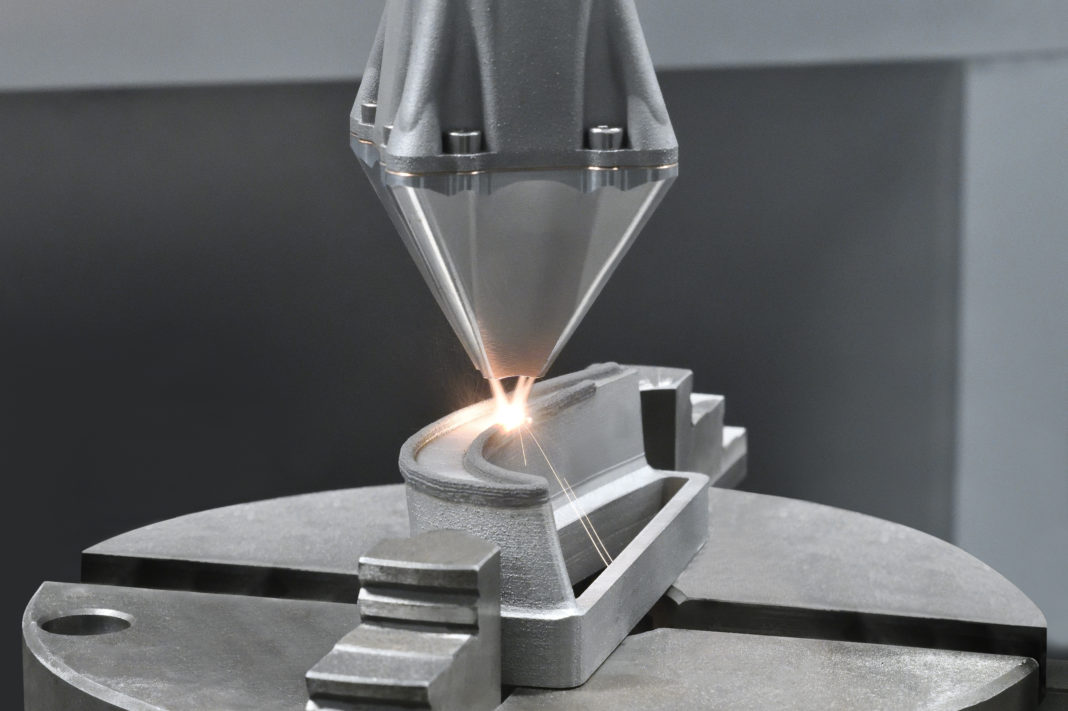

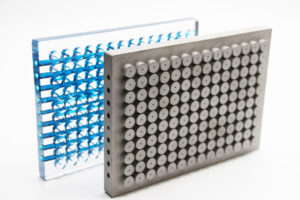

Entrambe a sinterizzazione laser, sono pensate per la lavorazione del metallo ma si distinguono in termini applicativi: la tecnologia a deposizione diretta serve per la riparazione e aggiunta di superfici in componenti e stampi usurati o per creare ex novo pezzi di grandi dimensioni dalle geometrie semplici (fino a 4 metri per 2); quella a letto di polveri è invece una macchina che sfrutta appieno le potenzialità dell’additive, dando la possibilità di realizzare oggetti complessi con le più diverse leghe di metallo, tra queste alluminio, acciaio, titanio, cromo-cobalto e leghe di rame. Grazie alla leadership di Prima Industrie nel laser industriale e competenze in automazione e integrazione ingegneristica di componenti meccaniche, elettroniche e software, Prima Additive ha costruito il fondamento per lo sviluppo di macchine 3D per la lavorazione del metallo.

«Ci sono tutte le carte in regola per guardare al futuro con ottimismo», dice Paolo Calefati, il manager di Prima Industrie attualmente al timone della divisione e futuro capitano dello spin-off. «Siamo convinti che per progettare e costruire macchine in grado di superare gli attuali limiti dell’additive sia necessario contare su un forte know-how meccatronico e su tecnologia laser di ultima generazione». Secondo Calefati, la competenza nelle sorgenti laser e le “leve meccatroniche” di Prima Industrie saranno determinanti per raggiungere obiettivi di produttività, contribuendo a proiettare l’additive verso nuovi traguardi applicativi in ambito automotive, aerospaziale ed energetico, mercati dove serve produrre componenti leggeri dalle forme geometriche innovative. Per la new company la scommessa e la sfida è la “mass customization” ma per realizzarla servono costi operativi che siano accessibili e comparabili a quelli delle macchine utensili. Nel futuro della stampa 3D anche un modello di business as a service. Come spiega il manager di Prima Additive, «clienti e partner industriali potrebbero presto avere interesse nel creare fabbriche digitali che producono pezzi o prodotti finiti on demand per conto terzi».

Open Innovation Globale

Dal 2018, anno della sua fondazione, Prima Additive ha fatto un’esperienza di mercato e di co-progettazione insieme a partner del calibro di EPlus 3D, multinazionale cinese del metal working additivo. «È stata un’esperienza che ci ha fatto crescere dal punto di vista applicativo e industriale. Siamo riusciti a trasferire in una logica di open innovation il know how ereditato dalle macchine laser per il taglio della lamiera, portandolo sull’additive e accelerando la produzione della nuova generazione Powder Bed. La sorgente laser e la gestione della stessa sono componenti chiave di tutto il processo di produzione. Macchine con sorgenti di lunghezza d’onda differente dall’infrarosso permettono oggi di massimizzare l’assorbimento delle radiazioni da parte del materiale utilizzato». Per Calefati, parte dei risultati finora raggiunti sono quindi riconducibili alla complementarietà tecnologica di Prima Industrie, «tra i pochissimi costruttori di machine laser che al proprio interno ha una divisione dedicata al laser e un’altra dedicata all’elettronica e al controllo real time», con il supporto di 3D New Technologies, start-up partecipata da Prima Industrie che contribuisce allo sviluppo dei prodotti Powder Bed Fusion.

Dalla prototipazione alla produzione personalizzata di massa

Lo spin-off scommette nell’additive come sistema di produzione complementare o alternativo alle macchine utensili a controllo numerico. I driver di mercato? La ricerca di soluzioni in grado di dare forma a oggetti dalle forme geometriche più complesse, la possibilità di concepire componenti e prodotti sempre più leggeri, la capacità di assecondare una più elevata personalizzazione del prodotto e cicli di lavoro diversificati per produzione a lotti. Insomma, i costruttori di macchine investono in questa tecnologia e lo fanno con il preciso obiettivo di portare sul mercato manifatturiero non più, e non solo, una tecnologia di prototipazione ma soluzioni integrate per la produzione personalizzata di massa. Prima Additive offre inoltre un supporto completo al cliente offrendo una serie di servizi che possono essere personalizzati a seconda dei diversi bisogni di ciascuna azienda e che includono training avanzati, consulenze tecniche orientate alle applicazioni, additive product design e ottimizzazione di processo.

Stampa 3D e macchina utensile per una manifattura collaborativa

Quali i fattori che possono validare una stampa 3D in ambiente produttivo e renderla attraente rispetto a quella convenzionale? Innanzitutto, il rapporto tra volume del pieno e prodotto finito, fattore peraltro fortemente dipendente dal tipo di materiale utilizzato. Insomma, si tende ad andare in additive nel momento in cui la macchina utensile, per ottenere la forma desiderata, deve “sottrarre” volumi rilevanti di materiale. Tanto poi più alto è il costo del metallo utilizzato tanto più l’additive si presta ad esser il candidato ideale per il ciclo di lavoro da svolgere. Come dire, partire da un pieno di 50 chili per ottenere un pezzo da 10 non è cosa da macchina d’asportazione. Non solo, la macchina additiva può essere sinergica alla macchina a controllo numerico. Per esempio, creando forme aggiuntive complesse da integrare su pezzi lavorati da tool convenzionali. Del resto, nei più classici ambienti di produzione industriale, si pensi per esempio all’automotive, le due tecnologie tendono ormai a coesistere. Una sorta di collaborative manufacturing, che alcuni fabbricanti hanno già implementato in centri di lavoro ibridi dove si sfruttano simultaneamente logiche sottrattive e addizionali.

Con l’additive oltre i limiti del machine tool

Entrambe a sinterizzazione laser, sono pensate per la lavorazione del metallo ma si distinguono in termini applicativi:

Non esiste, quindi, una riposta univoca: le variabili che entrano in gioco nella scelta della più appropriata tecnologia di produzione sono davvero tante. La leggerezza e il grado di funzionalizzazione che devono avere i pezzi, per esempio. Una componente cilindrica può essere pensata in logica sottrattiva per poi essere completata con l’integrazione di superfici e forme 3D. L’additive diventa inoltre attraente nel momento in cui si deve realizzare un prodotto finito fatto di più componenti che devono essere assemblate. In questo caso il 3D dà la possibilità di concepire il tutto con una produzione “all in one”, evitando di avere punti di giunzione che possono dare luogo a criticità meccaniche. Con l’additive si superano i limiti del machine tool con la creazione di parti che si caratterizzano per avere un’alta funzionalizzazione e forme alleggerite grazie a strutture di tipo reticolare.

La stampa 3D è l’alleato naturale delle aziende che producono per lotti

Volumi di stampa limitati ed esigenze spinte di customizzazione fanno sì che la produzione a lotti si avvicini progressivamente alla stampa 3D. Quest’ultima può diventare l’alleato naturale per le aziende manifatturiere che non hanno una produzione seriale o ad altissimi volumi. Producendo in additive si evitano peraltro dispendiose attività di attrezzaggio che sono invece necessarie per una macchina utensile. I costi di setup vengono quindi azzerati e macchine 3D entrano in fabbrica prendendo il posto di torni e fresatrici. La produzione nata secondo il paradigma della sottrazione di materiale è ora contesa dalla tecnologia additiva, che diventa competitiva per volumi di produzione nell’ordine di migliaia di pezzi l’anno laddove esistono cicli di lavoro molto diversificati

Additive as a service, nuovi business models cercasi

«La nostra idea di macchina è stata concepita per poter creare modelli di business basati sulla servitizzazione e non più esclusivamente sulla vendita di hardware», afferma Calefati. Secondo quanto raccontato dal manager, la digitalizzazione permetterà di erogare una vendita as a service, a tariffa oraria o a canone mensile. Un’idea che apre le porte a uno scenario che, per quanto futuristico, potrebbe presto concretizzarsi. È del tutto ipotizzabile che si possano realizzare hub di macchine 3D full digital in grado di produrre as a service per conto di clienti che non hanno interesse a portarsi in casa le risorse produttive, anche perché questo le costringerebbe a sviluppare internamente le competenze necessarie per poterle utilizzare e gestire. Gli hub di manifattura additiva produrranno as a service, fornendo servizi di riparazione e aggiornamento di pezzi e componenti. «In un futuro non troppo lontano non escludo che nostri clienti e partner industriali possano avere interesse a creare fabbriche additive digitalizzate proponendosi sul mercato con questa nuova modalità di servizio. Noi continueremo a fare le macchine e soluzioni digitali che potranno dare concretezza a queste nuove opportunità».

Cicli di lavoro più veloci. Obiettivo produttività

«Siamo convinti che con il nostro background ingegneristico e meccatronico riusciremo ad accelerare lo sviluppo tecnologico portando sul mercato soluzioni sempre più performanti. L’innovazione ha fatto sì che il classico taglio dei montanti in ambito automotive sia passato da 2 minuti a circa 20 secondi. Lo stesso accadrà per le macchine additive, spiega Calefati. Diminuire il tempo ciclo non è infatti determinato dal solo miglioramento del processo di setup ma dalla capacità di sfruttare leve meccatroniche che consentono di utilizzare la macchina in modo più semplice e intelligente. Se non ci fosse stato lo sviluppo del sensore capacitivo del taglio laser oggi avremmo a che fare con macchine che avrebbero ancora una produttività bassa. Stesso percorso di ricerca e sviluppo verrà seguito per quanto riguarda la tecnologia additive. Già oggi le nostre macchine permettono di cambiare in real time lo spessore del layer di superficie e tutta una serie di parametri associati alla produzione del manufatto contribuendo ad acquisire flessibilità e affidabilità. La sfida è realizzare stampanti con un costo operativo adatto ai contesti produttivi. Ci sono oggi oggetti, si pensi agli scambiatori di calore, che potrebbero essere realizzati in stampa 3D, ma considerati i volumi di produzione il costo è ancora troppo alto. Occorre trovare il giusto equilibrio tra funzionalizzazione di prodotto e costo di produzione».

Stampa 3D per un’economia sostenibile

Tra i settori target di Prima Additive, la space economy. «In questo settore c’è un’estrema attenzione nel produrre componenti leggeri e altamente funzionalizzati a livello meccatronico. Altrettanto vale per altri prodotti, come auto o qualsiasi altro mezzo di trasporto, che hanno necessità di essere alleggeriti. In tutti questi casi la stampa 3D si presta a valorizzare materiali in termini di forme e geometrie. La nostra logica di sviluppo, basata su principi di riparazione, funzionalizzazione e alleggerimento, sposa i principi dell’economia sostenibile. L’idea complessiva è riuscire a portare il costo operativo a un livello più accessibile; c’è ancora del lavoro da fare ma siamo ottimisti. La tecnologia laser multioptics sarà essenziale per raggiungere nuovi traguardi sotto il profilo della qualità e della produttività».