«Per Mitsubishi Electric, uno dei più importanti obiettivi del 2021 sarà portare l’intelligenza artificiale a livello di produzione. Sono investimenti che in questo momento non corrispondono a una domanda generalizzata, ma che sono fondamentali per continuare a essere competitivi nel lungo periodo. La sostenibilità di un’impresa non si misura sulla sola capacità di rispondere a una domanda contingente, ma nella capacità di progettare il futuro». Parola di Gianmichele Piciocco, Marketing Manager South Emea di Mitsubishi Electric Factory Automation, uno dei maggiori player mondiali nei settori dell’automazione e della robotica, caratterizzato da un approccio a 360 gradi, come fornitore globale. In questa intervista a 360 gradi con Industria Italiana, Piciocco fa il punto sulle maggiori novità che attendono un settore così importante per l’economia e la società del mondo intero.

Ed è un punto sia generale e sia riferito alle strategie di Mitsubishi Electric Factory Automation nel comparto. Oltre all’arrivo dell’Intelligenza Artificiale nei robot e sulle linee di produzione, un altro focus è l’affermazione di standard industriali, che potrebbero accelerare e rendere più esteso il rocesso di trasformazione digitale. Un mercato basato su regole condivise incentiva infatti la libera concorrenza e allo stesso tempo promuove una partecipazione collaborativa tra fornitori, software house e system integrator. Il tutto potrebbe condurre a una più ampia disponibilità di competenze e know-how, e a un’offerta diversificata in grado di intercettare esigenze a misura d’azienda per intraprendere un percorso verso la smart manufacturing. È in questa direzione che si sta muovendo Mitsubishi Electric stessa. Da una parte la costituzione di alleanze come l’e-F@ctory Alliance e l’appartenenza a consorzi – come EdgeCross – finalizzati alla produzione di una massa critica di applicazioni e soluzioni Industrial IoT, dall’altra la disponibilità di tecnologia di automazione Plc ed edge ad alto contenuto di intelligenza artificiale su cui stanno convergendo investimenti sempre più ingenti.

A oggi sono già più di 300 le società che hanno aderito all’e–F@ctory Alliance, tra queste, ad esempio: Atos Origin, Baluff, Codesys, Cognex, Copadata, Datalogic, Hms, Rittal, Sap, Sick, Smc e Wittenstein. Nel consorzio EdgeCross spiccano invece i nomi di Advantech, Omron, Nec, Ibm e Oracle. Che il digital manufacturing sia la via da seguire lo dimostra la stessa Mitsubishi Electric, che con un utilizzo intensivo ed estensivo delle tecnologie afferma di avere conseguito negli anni una riduzione complessiva dei costi di produzione del 30%. Il consiglio che Mitsubishi Electric rivolge alle aziende utenti, soprattutto alle piccole e medie, è quindi di procedere passo per passo e non pensare che per magia, da un giorno all’altro, la fabbrica diventi una sala di controllo da odissea nello spazio. Ciò non accadrà mai, a meno che non vi siano sovvenzioni esterne talmente grandi da rendere possibile una completa e immediata riconversione degli attuali asset. Ecco quanto emerso dal nostro incontro con Piciocco.

D. Smart manufacturing, quali sono le maggiori novità che vedremo nel corso del 2021? Dove si stanno concentrando gli investimenti di Mitsubishi Electric?

R. Come si diceva, sviluppare soluzioni di automazione AI based ci permette di presidiare sin da adesso un’area che è destinata a diventare uno degli elementi centrali dello sviluppo applicativo 4.0. Insomma, stiamo seminando oggi per avere un buon raccolto domani. Investire sulla nuova automazione, quindi, per continuare a essere tra i protagonisti dell’Industrial IoT. L’obiettivo di fondo è fornire gli elementi che consentono di creare una dimensione di fabbrica Smart. Ogni singolo prodotto deve essere concepito per supportare questa logica. Pensare in digitale in ambiente di produzione vuol dire infatti porsi degli obiettivi che possano assicurare una maggiore resilienza. Avere la capacità di risolvere imprevisti ed eventi negativi in modo da non compromettere l’operatività di macchine e impianti. In buona sostanza significa mettere in atto tutte quelle misure che servono a raggiungere una disponibilità uptime teoricamente infinita di tutte le risorse coinvolte nel ciclo di produzione.

D. Se l’AI è la leva per la nuova automazione chi si occuperà dello sviluppo software?

R. La nostra idea è molto chiara. Serve creare un ecosistema di relazioni che permetta di incrementare il numero di soluzioni disponibili. Non è un qualcosa che possiamo, ma soprattutto vogliamo, fare da soli. Il nostro ruolo è fornire prodotti best in class su cui sviluppare automazione in grado di creare valore aggiunto per i clienti. La chiave di volta per passare dalla teoria alla pratica e dare un impulso concreto a quello che potremmo definire Smart AI Manufacturing è la creazione di ecosistemi globali collaborativi. Ed è in questa direzione che abbiamo fondato l’e-F@ctory Alliance e per la quale siamo partner dell’EdgeCross Consortium, iniziative il cui obiettivo è facilitare lo sviluppo di una massa critica di soluzioni e applicazioni per l’Industrial IoT. Con l’e-F@ctory Alliance, progetto nato nel 2004 e il cui programma ha preso avvio a partire dal 2008, l’intento è mettere insieme un pool di aziende con altissime conoscenze dei mercati industriali, che siano esperte nell’integrazione, dispongano di una gamma di prodotti completa e, possibilmente, possano contare su una presenza mondiale. E’ il modo migliore per creare economie di scala e favorire l’esecuzione di progetti Industrial IoT.

D. La digitalizzazione dell’ambiente manifatturiero si traduce in una massiva standardizzazione degli asset strutturali e infrastrutturali di fabbrica. Insomma, uno scenario che apre le porte a una sorta di libera automazione in libero mercato. Voi come la vedete?

R. Il fatto di essere in presenza di un ambiente standardizzato lo reputo un vantaggio in quanto apre le porte a una sana concorrenza. Il cliente potrà sempre scegliere in base alle prestazioni e individuare la miglior soluzione. Un approccio, quindi, che permette sia di ri-generare il parco installato con interventi di revamping, sia di realizzare nuovi ambienti di produzione da zero in grado di gestire non solo asset tradizionali, ma anche robot e cobot. E naturalmente serve flessibilità, flessibilità e ancora flessibilità. Tutto il nostro front end di automazione Plc può interagire con qualsiasi bus di campo portando in edge un set di dati standardizzato fruibile secondo la logica dell’Industrial IoT. Sappiamo risolvere qualsiasi eterogeneità di front-end permettendo una scalabilità modulare verso l’alto, all’edge o al cloud. Nella nostra visione l’IoT è una sorta di green-field, uno spazio aperto dove poter inserire i migliori componenti e la migliore intelligenza software per ciascuna singola applicazione. Per il cliente nessun rischio di lock-in e massima adattabilità e flessibilità a future evoluzioni. Il che in buona sostanza significa protezione dell’investimento. Non solo rispetto al singolo prodotto. Se un domani si vorrà scegliere di cambiare fornitore vi sono le condizioni per poterlo fare senza dover rinunciare a quanto investito in precedenza in termini di tecnologia, know-how e competenze. Vuol dire preservare un valore che non è unicamente legato al prodotto.

D. Edge Computing diventa il cuore dell’Industrial Iot. Che cosa avete da proporre in questo segmento?

R. La tecnologia edge di Mitsubishi Electric è rappresentata da Melipc, il computer industriale di Mitsubishi Electric che permette acquisizione dati multiprotocollo, manutenzione predittiva, controllo qualità, ottimizzazione di processo, raccolta e analisi real time. Melipc permette di raccogliere dati dai device di campo o dai controllori (anche non Mitsubishi Electric), filtrarli al fine di essere analizzati attraverso strumenti matematico statistici con l’obiettivo di ottenere il modello matematico di riferimento, sfruttando anche algoritmi di intelligenza artificiale, che soddisfi la soluzione di un problema.

D. Melipc è quindi una tecnologia abitante soluzioni edge, ma queste ultime da chi possono essere sviluppate?

Le soluzioni AI based per l’edge sono implementate grazie alle funzioni software rese disponibili dal consorzio EdgeCross. Inoltre, ogni soluzione è sviluppata secondo la filosofia MAISART (Mitsubishi Electric’s AI create the State-of-the-ART in Technology). Sotto l’ombrello MAISART raggruppiamo tutte le funzioni adattative AI per la tecnologia applicata a livello industriale. L’obiettivo è riuscire a espandere l’universo applicativo edge, e non solo, coinvolgendo, un numero sempre più ampio di partner del software industriale. Fino a qualche anno fa il classico modello della fabbrica digitalizzata era a piramide: partendo dal basso c’era il livello dei sensori, i controllori, e a salire gli Scada, il Mes per la gestione della produzione e alla punta della piramide l’Erp, il gestionale dell’azienda. Oggi questo modello integra un layer ulteriore – l’Edge – che offre l’opportunità di aggregare e gestire le informazioni in real time a livello di fabbrica, senza sostituirsi alle soluzioni cloud based. Da qui la necessità di creare un consorzio come EdgeCross, dove sono state definite delle regole che stabiliscono come deve essere strutturata una piattaforma intermedia di livello edge, che si posiziona tra il livello della produzione (shop floor) dove risiedono i classici prodotti d’automazione (Plc, inverter…) e il livello superiore, quello informatico. Il tutto interconnesso con standard di networking industriale sempre più performanti – Ethernet e TSN (Time Sensitive Networking) – che permettono la gestione simultanea di più protocolli di comunicazione. E quindi, da una parte alleanze e consorzi per sviluppare un ecosistema che consenta una crescita organica nell’edge, dall’altra acquisizioni mirate per consolidare ed estendere il dominio sull’automazione. Ecco spiegato il motivo della recente acquisizione di Iconics, società leader nell’automazione Scada e nel software di machine learning con un core business nel mondo industriale e nella building automation. Con Iconics siamo nella condizione di scalare verso l’alto il nostro edge e nello stesso tempo aprirci a nuovi mercati.

D. La spinta all’adozione di nuove tecnologie Industrial IoT potrebbe partire dalla consapevolezza che queste possono consentire una maggiore disponibilità delle risorse e quindi una maggiore continuità operativa?

R. Assolutamente. Crediamo che in ambito manifatturiero e industriale sia importante ragionare in termini di Overall Equipment Effectiveness (Oee), l’indice di efficienza che misura disponibilità, prestazioni e qualità di una macchina, di un sistema o dell’intero impianto di produzione. Se siamo in grado di portare in azienda tecnologia e soluzioni per migliorare l’Oee diamo alle aziende l’opportunità di ridurre i costi complessivi, incrementare qualità, efficienza, produttività e time to market. Edge computing e intelligenza artificiale sono pensati per incrementare la disponibilità di fabbrica poiché agiscono sui due parametri fondamentali che contribuiscono all’efficientamento del ciclo di produzione: il Mean Time Between Failures (Mtbf), che indica l’intervallo di tempo tra una situazione critica (failure) e la successiva; il Mean Time To Repair (Mttr), vale a dire l’intervallo di tempo necessario per riprendere il normale svolgimento delle operazioni in seguito a un evento critico. Gli investimenti che sostengono progetti di digitalizzazione dovrebbero quindi mirare a migliorare l’Oee, assicurando una maggiore disponibilità dell’impianto, della singola macchina o area di lavoro con una conseguente ottimizzazione dei parametri Mtbf e Mttr. Tutto quanto ruota attorno al termine Industria 4.0 si può tradurre in una logica fault tolerance abilitante una fabbrica tendenzialmente “zero fault” e “always-on”. E’ in questa direzione che ci stiamo muovendo. Se le aziende vogliono incrementare l’Oee dobbiamo essere capaci di mettere in campo tecnologie digital ready in grado di acquisire dati dal front end dell’automazione che opportunamente trattati, a livello edge e cloud, possano consentire a tutte le risorse produttive di esprimere il meglio in termini di disponibilità, prestazioni e qualità.

D. Ci spieghi meglio quali sono i potenziali benefici dell’edge e dell’intelligenza artificiale…

R. Intelligenza artificiale a bordo di ogni sistema vuol dire, per esempio, servoazionamenti con la possibilità di autoadattarsi e fare il self tuning rispetto alla meccanica, evitando possibili vibrazioni che ne possano compromettere o ridurre la produttività e l’efficienza di funzionamento; inverter in grado di avere funzioni di manutenzione predittiva e controllo sullo stato dei motori al fine di preservarne l’integrità e al tempo stesso garantire l’uptime della produzione. Il costo più grande per uno stabilimento non è quello che si deve sostenere per il pezzo di ricambio. Il 70% della perdita economica deriva infatti dal fermo macchina e dagli interventi di manutenzione straordinari. La nuova automazione AI based permette di ridurre questi costi grazie alla capacità di acquisire una conoscenza superiore rispetto a quella attuale. I dati del sistema fisico monitorato consentono infatti di impostare una pianificazione strutturale individuando la soluzione che permette di minimizzare i fermi macchina. Sarà possibile, per esempio, distribuire il carico di lavoro su altre macchine o posticipare la lavorazione nei giorni e nell’ora più opportuni. La macchina ideale e completamente efficace dovrebbe lavorare tutto il tempo (o finché necessario) alla velocità massima o standard, senza generare alcun tipo di problema per la qualità dei prodotti, ma la maggior parte delle macchine non raggiunge queste condizioni ideali. Le macchine non possono lavorare in maniera continuativa a velocità massima poiché subiscono vari arresti e saltuariamente producono pezzi difettosi. Questi problemi sono la causa della riduzione dell’efficienza delle macchine. Ed è qui che entra in gioco la digitalizzazione e la necessità di aprire il mondo della fabbrica all’Information Technology: riuscire a estrarre tutti i dati che concorrono a fare emergere una conoscenza finalizzata alla comprensione dei problemi che causano una riduzione dell’Oee. Il che vuol dire intervenire sull’automazione per portare l’IoT nello shop floor. Predisporre l’infrastruttura abilitante l’estrazione dei dati a livello di field e l’elaborazione e analisi degli stessi a livello edge o cloud per implementare manutenzione preventiva e in prospettiva, grazie all’AI, manutenzione predittiva.

D. Come creare una massa critica di applicazioni IoT che faciliti l’adozione di nuove soluzioni smart manufacturing?

R. È determinante il gioco delle alleanze. Ovvero continuare ad avere competenze specifiche di altissimo profilo su quello che è da sempre stato il nostro core business, impostando relazioni con tutti coloro che hanno specializzazioni uniche nel software industriale. Ecco quindi un approccio al mercato di tipo collaborativo che abilita nuovi ecosistemi digitalie favorisce interazioni organiche orientate a valorizzare competenze diversificate, hardware e software, per creare nuova competitività per tutte quelle aziende che sono potenziali interlocutori dell’Industrial IoT. Un esempio? Come dimostrato recentemente nella linea di produzione automatizzata nell’ambito della cosmetica allestita nella scorsa edizione di Sps, Mitsubishi Electric crea le fondamenta dell’automazione, Sap quella applicativa gestionale e i costruttori implementano il loro know-how nelle macchine dedicate alla cosmetica. A ciascuno il suo ruolo. Il valore sta nel saper integrare le rispettive forze in modo che il cliente possa avere una soluzione d’eccellenza nata da un mix di tecnologie e competenze leader di mercato. Siamo convinti che questo sia l’approccio corretto allo smart manufacturing. In tutte le nuove aree di sviluppo che si stanno aprendo in conseguenza dell’affermazione del digital, non temiamo di essere superati dai newcomers del mondo It in quanto la nostra esperienza e il nostro know-how ci consentono di poter trasferire sul campo tecnologia con embedded l’intelligence industriale necessaria a soddisfare la nuova domanda.

D. Alleanze, collaborazioni, ecosistemi. Tutto questo richiede anche una forte capacità di integrazione… Mitsubishi Electric evidenzia come suo punto di forza il fatto di essere un operatore integrato. Capace cioè di fornire tutto ciò che serve, senza che il cliente si debba rivolgere ad altri.

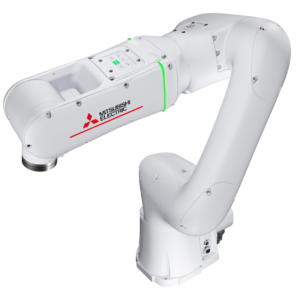

R. Esatto, questo è uno degli aspetti che ci contraddistingue. Capacità, innanzitutto, di dare vita a soluzioni che possono nascere dall’integrazione di tutta la gamma dei nostri prodotti di automazione e di robotica – dai Plc all’edge, dai servoazionamenti agli inverter per arrivare fino ai robot e ai cobot – e capacità di integrare ogni singolo componente con il software e le applicazioni che nascono all’interno degli ecosistemi collaborativi dove sono presenti tutti i più importanti brand che operano nel mercato industriale e manifatturiero. Vogliamo fornire alle aziende utenti un unico punto di accesso per acquisire prodotti e soluzioni “best in class” che soddisfino le esigenze di automazione, semplificando la vita ai clienti, in quanto possono avere un unico interlocutore in grado di assemblare tutti gli elementi hardware e software abilitanti soluzioni smart manufacturing diversificate, anche complesse ed estese. Esiste poi un ulteriore valore aggiunto: l’appartenenza a un gruppo globale che opera su più fronti con divisioni dedicate alla climatizzazione e ai semiconduttori, all’automotive e ai trasporti. Insomma, possiamo contare su tecnologia e know-how condiviso in grado di supportare al meglio il mercato.

D. Esiste una via italiana allo smart manufacturing?

R. L’industria italiana vive una situazione schizofrenica. Siamo il paese dei chiaro-scuri dove accanto al bianco si trova il nero e cento sfumature di grigio. Da una parte esistono aziende storicamente refrattarie al cambiamento, dall’altra vi sono realtà che hanno costantemente innovato e che sono in grado di competere a livello mondiale. C’è chi fa innovazione statica o difensiva, insomma quello che serve per evitare di essere messi fuori mercato; chi invece fa innovazione per acquisire un valore aggiunto e un reale differenziale competitivo. Infine, ci sono quelli, pochi, che agiscono con l’obiettivo di fare “disruption” per introdurre iniziative di business radicalmente nuove. Di fatto, da qualsiasi prospettiva la si guardi, innovare è obbligatorio. Chi non lo fa rischia di perdere rilevanza. Eppure, guardando a ciò che sta succedendo in Italia non è così. La corsa agli investimenti è coincisa con la disponibilità degli incentivi fiscali avviati dal Piano Calenda ma la tecnologia, pur essendo condizione necessaria, non è sufficiente. Secondo alcuni basta acquisire tecnologia e si fa innovazione. Non è vero. La sola tecnologia senza innovazione di processo è del tutto sterile.

D. Perché gli investimenti si possano tradurre in risultati tangibili le aziende devono quindi avere chiaro il valore che può essere estratto dall’utilizzo di nuove tecnologie?

R. Certo, è un’affermazione che vale per tutti i settori di industry. E difatti vediamo che, pur in presenza di una maggioranza di aziende che afferma di essere consapevole del valore che sottende Industria 4.0, solo una minoranza lo ha già integrato nel proprio processo di produzione. E’ verosimile che il nuovo piano Transizione 4.0 faccia scattare una seconda ondata di acquisti in nuove tecnologie, ma c’è da chiedersi se e quando diventeranno reali tecnologie 4.0. Determinante è la consapevolezza. Comprendere che il digitale diventa il filtro attraverso il quale interagire per avere una piena conoscenza di ciò che accade in un determinato sistema fisico. Questa capacità cambia le regole del gioco e sollecita skill e know-how tecnico diversi dai precedenti e, non ultimo, una visione moderna del businessin cui si opera. Se questa consapevolezza si trasforma in conoscenza diffusa siamo a cavallo, poiché vuol dire che anche la piccola e media impresa potrà fare il suo ingresso nell’economia 4.0.

D. Considerazioni finali. Quello che serve perché l’industrial Iot si affermi nelle aziende

R. IoT, intelligenza artificiale, machine e deep learning, edge e cloud computing, digital twin. La tecnologia fa passi da gigante ma il divario tra le mirabolanti soluzioni di cui si parla e quello che mediamente le aziende riescono a realizzare rimane davvero grande. La maggioranza degli imprenditori afferma di sapere il significato di Industria 4.0 ma solo un’esigua minoranza l’ha davvero integrata nei processi di produzione. Sorge allora spontanea una domanda: ma è davvero solo colpa delle aziende, oppure è un problema che riguarda l’efficacia del trasferimento della tecnologia sul mercato? Come fare affinché tecnologie IoT diventino parte del dna di piccole e medie aziende e non solo di grandi aziende? Tutti corrono: i fornitori per non essere superati dalla concorrenza, le aziende utenti per continuare a essere competitive. Forse il problema è riuscire a trovare un punto di convergenza in modo che la domanda incontri l’offerta; va dimostrato che i principi dell’Industria 4.0 sono applicabili con successo non solo nelle grandi aziende – dove la riduzione dei costi è spesso dovuta ad economie di scala – ma anche nelle Pmi; probabilmente – come emerge dall’intervista a Gianmichele Piciocco, Marketing Manager South Emea di Mitsubishi Electric Factory Automation – servono ecosistemi globali e locali in grado di traferire al mercato soluzioni e non solo tecnologia abilitante.