Per comprendere quanto profonda e drammatica sia la crisi che ha colpito le catene di fornitura, basta un dato: secondo Fortune, il 94% delle prime aziende del mondo ha subito interruzioni delle forniture a causa del Covid-19, per un impatto negativo a livello globale che vale 3,4 punti di pil (fonte World Economic Forum). Dunque, come evitare che nuovi blocchi paralizzino il business? È la domanda che molte imprese si stanno ponendo e che chiedono con sempre maggiore insistenza non solo ai fornitori di servizi, ma anche ai supplier, siano essi di tecnologia o di hardware. Ed è qui che entra in gioco Microsoft. L’azienda fondata da Bill Gates ha già lanciato la piattaforma Microsoft Cloud for Manufacturing. E ha deciso di cambiare il proprio approccio e il paradigma per il manifatturiero: non più una produzione just in time, ma una just in case, cioè di avere sempre a disposizione gli stock che servono in caso di domanda inaspettata. Ma attenzione: non si tratta di pensionare il metodo Kaizen, ma di impiegare le tecnologie per migliorare le capacità predittive, attraverso intelligenza artificiale e algoritmi basati su moli di dati sempre più precise e performanti.

Perché forse non tutti lo sanno, ma il colosso di Redmond è anche un’azienda manifatturiera. E lo è sia per i dispositivi come HoloLens che vengono messi a disposizione degli operatori per avere realtà aumentata e maggiore sicurezza nel plant, sia per quanto riguarda il gaming e i computer. Microsoft si appoggia ad una supply chain globale in grado di servire 122 Paesi con un volume di 2 milioni di prodotti spediti ogni anno, i quali richiedono di gestire stock composti da 43.000 parti (SKU), generando ogni giorno una quantità di transazioni pari a 1,5 terabyte. Una visione olistica le ha permesso di reagire meglio e con maggiore prontezza alle sfide della pandemia. Puntando sia sui dati, sia sull’intelligenza artificiale. Quest’ultima tecnologia, in particolare, è il mantra che ha accompagnato l’azione di ceo di Satya Nadella, arrivato in Microsoft per sostituire il vulcanico Steve Ballmer e capace di moltiplicare per 10 la valutazione azionaria dell’azienda, rendendola una delle poche “trillion company” di Wall Street.

«Volendo usare una provocazione – spiega a Industria Italiana Romeo Pruno, Digital Advisor di Microsoft – la supply chain non è più “un affare di famiglia”. L’esperienza del consumatore o il mercato in cui opera si concentra sempre di più sull’anello debole dell’intera catena di approvvigionamento. Un lotto che arriva in ritardo, un cattivo servizio clienti, imballi di scarsa fattura: sono tutti “segnali” negativi che arrivano al cliente che poi valuta l’azienda per la prestazione lungo tutta la filiera. La pandemia, dunque, ha messo a nudo i punti deboli di una catena di produzione o di approvvigionamento che è stata costruita guardando al costo e non all’efficienza operativa dei singoli nodi».

Che cosa sta succedendo nel mondo

La tempesta perfetta che si sta abbattendo sull’economia globale si compone di diversi fattori. Il primo è rappresentato dall’instabilità geopolitica, con la guerra tra Russia e Ucraina. C’è poi l’aumento esponenziale dell’energia e delle materie prime. C’è il boom dei prezzi della logistica. E, ultimo ma non certo per importanza, c’è anche l’annoso problema della scarsità di prodotti come i semiconduttori. Provare a ordinare un’automobile, oggi, significa dover prendere quello che è disponibile in concessionaria, o dover mettere in conto tempi di attesa di qualche mese. «Secondo uno studio di Gartner – prosegue Pruno – il rischio di esposizione si è decuplicato negli ultimi due anni e rimarrà tale per i prossimi cinque. Questo perché su tante materie prime c’è una sorta di “concorrenza”: i semiconduttori servono all’automotive ma anche all’elettronica di consumo. L’industria italiana è particolarmente svantaggiata in questa congiuntura perché è tipicamente basata sul know-how ma è molto poco resiliente. Questo perché storicamente pecchiamo nell’elaborazione di modelli sostenibili ed efficaci. Oggi, come Microsoft, proviamo a introdurre nelle aziende derivati come il digital twin per ridurre i costi e migliorare l’aspetto della simulazione. Ma non sempre si riesce».

Nel corso degli ultimi due anni, dunque, le prerogative dell’economia globale, interconnessa e interdipendente, sono venute meno. Infatti, la rete globale della catena di approvvigionamento è stata, negli anni, ottimizzata per identificare i tempi di consegna minimi al prezzo più basso possibile. Così, al deflagrare dell’emergenza dettata dalla scarsità di componenti, ci si è trovati di fronte a un paradosso: ordini aumentati derivanti dalla fine della pandemia (o almeno della massima allerta) ma impossibilità di evaderli. Il mondo oggi conosce la paura di restare “senza”, e quest’esperienza può spingere i consumatori e le imprese a ordinare di più e con maggiore anticipo rispetto al passato e concentrare gli ordini non quando l’offerta aumenta (abbondanza) ma quando la domanda aumenta (scarsità).

I dati e l’intelligenza artificiale

Ogni azienda oggi – grande o piccola – è parte di una catena di approvvigionamento globale, che sempre più spesso è multilivello e le applicazioni e soluzioni industriali di Intelligenza Artificiale aiutano non solo ad analizzare la grande quantità di dati scambiati ma anche a trasformarli in informazioni utili, che diano valore nell’analisi della continuità della catena di approvvigionamento e dei rischi associati alla perdita di prestazioni. Si tratta di monetizzare i dati per mettere a punto algoritmi previsionali in grado di supportare il processo decisionale creando delle previsioni che simulano il comportamento e le prestazioni della supply chain in diverse condizioni. «La grande sfida dell’intelligenza artificiale – spiega Pruno – è che permette di creare moltissime possibilità in tempo reale e, al tempo stesso, consente di errare. Grazie agli algoritmi previsionali siamo in grado di sviluppare un piano di produzione più puntuale, di prendere decisioni più corrette. Più si è veloci e puntuali a prendere la decisione giusta, più si è capaci di spingere il tasto giusto e più si minimizza la possibilità di sbagliare. Più è preciso e puntuale il sistema decisionale e più abbiamo il lusso di gestire l’imprevisto pur mantenendo la performance. La nuova sfida per le aziende è quella di recuperare i dati migliori e più efficaci. Non solo: mettendo a fattor comune le informazioni si può ottenere maggiore flessibilità. E la resilienza è data da quanto pesa essere flessibili».

Con l’applicazione di queste tecnologie, come ad esempio la piattaforma Azure e gli algoritmi di Intelligenza Artificiale messe a disposizione dalla soluzione Dynamics 365 Supply Chain, è possibile costruire modelli previsionali in grado di produrre teorie che vengono confermate dal dato in tempo reale, quindi essere in grado di influenzare il comportamento e dedurre la migliore configurazione del processo per prevenire la rottura della catena di fornitura. I costi complessivi di gestione possono essere ridotti fino al 30%. Anche l’impiego del capitale circolante ne può beneficiare fino al 20%, aumentando la visibilità sulle prestazioni della catena di approvvigionamento, effettuando una pianificazione ottimale delle materie prime a seconda della domanda e delle prestazioni dei fornitori. Migliora anche la gestione del magazzino, riducendo il rischio di esaurire le scorte.

Dal modello just in time a quello just in case

La brutta notizia, dunque, è che crisi come quella originata dal Covid-19 potrebbero diventare più frequenti in futuro. La buona notizia è che ci sono modi per arginarne gli effetti, sapendo che non esistono panacee, ma pratiche che possono essere implementate. Come? Se fino all’altro ieri ci siamo focalizzati nell’implementare il modello just-in-time, che si basa su una strategia reattiva alla domanda del cliente: l’azienda produce il prodotto solo in funzione agli ordini del consumatore (sistema pull), oggi ci stiamo spostando verso il modello just-in-case, ovvero disporre di stock sempre disponibili che vengono adoperati in caso di volumi di domanda inaspettati (sistema push), poiché il magazzino dispone di riserve sufficienti per soddisfare i nuovi ordini. La produzione just-in-case è caratterizzata da costi di fabbricazione più bassi dato che si può produrre in anticipo e su grande scala. «Anziché avere linee di produzione differenti – spiega Pruno – si avranno soluzioni che permettono la personalizzazione in base ai singoli moduli tecnologici. L’esempio perfetto è Tesla: quello che è differente è la scocca tra un modello e l’altro. Il resto è totalmente uguale come tecnologia e componentistica indipendentemente dall’auto che viene acquistata. L’azienda di Elon Musk non ha mai interrotto l’acqusito e gli ordini di componenti anche durante la pandemia. Il risultato è che quando le aziende asiatiche che producono device hanno ripreso a gestire la coda, Tesla non ha perso la priorità, altri brand invece sì».

Oggi più che mai, dunque, dobbiamo abituarci a non poter ottimizzare ciò che esiste perché il livello di complessità è destinato ad aumentare così come quello di incertezza. Da qui l’esigenza del modello just in case. Questo, ad esempio, è usato per le aziende farmaceutiche che hanno un prodotto già pronto e a cambiare è la modularità, per cui si prevedono picchi in base alla stagione e ad altre variabili. Il sistema just-in-case evita scenari vulnerabili di fronte ad interruzioni della supply chain. Con questa strategia logistica si fa affidamento su uno stock disponibile per evadere qualsiasi ordine, anche se aumentano i costi di stoccaggio – in quanto la domanda comunque giustificherà il maggior prezzo. «Ovviamente – aggiunge Pruno – questo non si applica a tutte le industry. Ma diciamo che tutti i settori possono beneficiare di una logica più resiliente e più incline alla comprensione dei fabbisogni futuri, e non solo della contingenza».

Il ruolo di Microsoft nella manifattura

Microsoft ha reagito meglio di altre aziende al fenomeno Covid-19, in quanto investe sull’ottimizzazione della catena di approvvigionamento oramai da più di cinque anni. Abbiamo vissuto anche noi, nel 2015 un momento di enorme stress alla nostra catena di produzione e distribuzione, il quale ci ha spinto a cambiare subito rotta ed iniziare il percorso di digitalizzazione a livello globale. È stato cambiato l’angolo di lettura dello stato di salute dei processi, passando dall’analisi dell’output dei sistemi It (principalmente Erp) all’analisi dei dati di input generati dai diversi attori che collaboravano con Microsoft. Anziché prendere decisioni su di una rappresentazione dell’azienda che si basava su di un dato consolidato (output del sistema informativo) si è iniziato ad elaborare tutti i dati provenienti dalla catena di approvvigionamento, dalle fabbriche e dalle aziende che gestivano le spedizioni dei prodotti, focalizzandosi sulla creazione di teorie di comportamento futuro che venivano confermate in tempo reale dagli algoritmi di intelligenza artificiale (input dei processi in entrata). Un percorso di evoluzione che non è finito e che ora è parte dell’offerta per i clienti con Dynamics 365 Supply Chain.

«Da alcuni anni – conclude Pruno – ci stiamo organizzando per industry. Ad esempio, l’esperienza fatta sulle catene di fornitura viene riversata nella piattaforma Dynamics 365 Supply Chain, che è modulare e può aiutare le aziende a gestire i centri globali di produzione, la distribuzione e i supplier. È personalizzabile in base alle esigenze della clientela e poggia sull’esperienza dei nostri partner. Quello delle suite costruite dai partner stessi è un modello che abbiamo sempre perseguito perché permette al cliente di fare l’ultimo miglio, rendendo il dato monetizzabile in tempo zero. Una piattaforma come quella è utile per il plant manager o per chi gestisce il processo dal punto di vista industriale può avere rapidamente a disposizione i dati senza avere necessariamente le competenze It».

Microsoft Cloud For Manufacturing

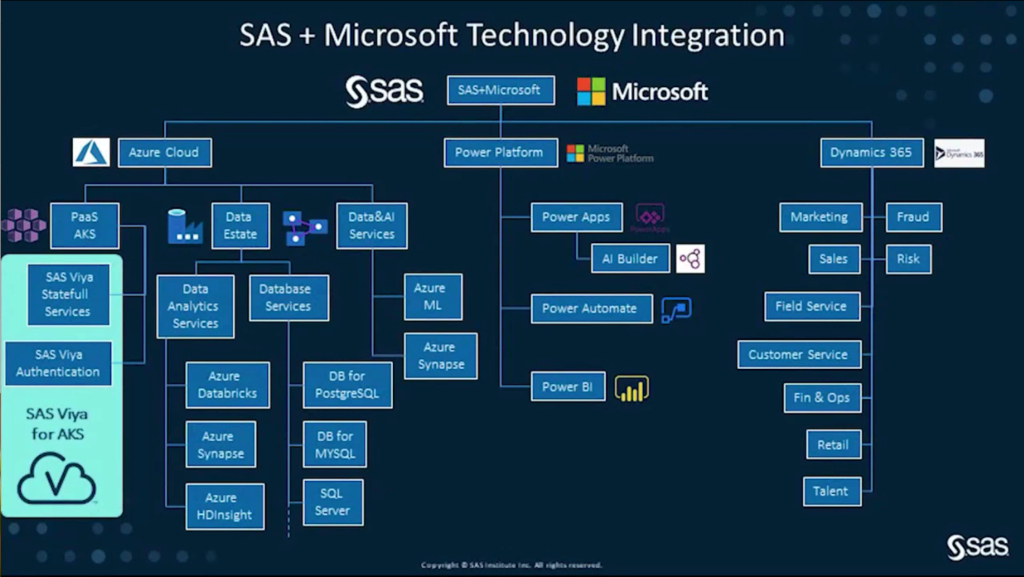

Microsoft ha deciso di rilanciare sulle soluzioni tecnologiche che abilitano il settore manifatturiero. E lo ha fatto con un’iniziativa olistica: Microsoft Cloud for Manufacturing, che è al centro dei piani di sviluppo dell’azienda. Questa piattaforma mette a sistema e rinnova i “building blocks“, gli elementi fondanti della piattaforma di Intelligent Cloud di Microsoft, come, giusto per citarne un paio, Azure Sphere, che garantisce sicurezza ai dispositivi IoT, e Microsoft Defender per IoT, che fornisce funzionalità di rilevamento e risposta di rete senza agente. Inoltre intorno a questa proposta si aggregano alleati forti in ambiti verticali Ptc e l’ecosistema di partner, system integrator e consulenti a valore aggiunto (Ptc, Abb, Sas, Rockwell, Aveva, BlueYonder, Siemens, Bosch e molti altri). Tutti uniti intorno a un obiettivo: abilitare il manifatturiero per cavalcare quella che il ceo Satya Nadella ha definito “second wave of digital transformation”, che consiste nella «capacità di usare l’edge computing per fare un grande salto in termini di efficienza, approfittando anche della capacità di usare queste tecnologie e delle competenza che i lavoratori hanno acquisito durante la pandemia».