Ad oggi, l’industria automobilistica fatica a prevedere la fluttuazione della domanda sia del termico che dell’elettrico. Inoltre, sia i veicoli con propulsore tradizionale che quelli green sono in genere oggetto di una consistente customizzazione, tanto che è sempre più raro, per un carmaker, realizzare due auto del tutto identiche. In questo contesto, dunque, il successo di una Casa dell’industria automobilistica ha molto a che fare con l’assoluta flessibilità degli stabilimenti produttivi, che devono essere in grado di dominare questa complessità “ragionando sull’ordine” e producendo indifferentemente mezzi con diversa motorizzazione e alta personalizzazione. Premesso che tutto non è solo una questione di automazione industriale ma ha a che fare con la logistica avanzata e con l’integrazione con la componentistica auto, con tutta probabilità in Europa l’impianto più evoluto sotto il profilo della flessibilità è Factory 56 di Mercedes-Benz AG – realizzato dal 2020 all’interno dello storico stabilimento di Sindelfingen, a meno di 15 km da Stoccarda, nel Baden-Württemberg.

Per questi motivi di grande interesse industriale, Factory 56 è stato di recente visitata da Industria Italiana – con l’introduzione di Falk Pruscha, Head of Production Mercedes-Benz Werks Sindelfingen e Site Manager. L’impianto, costruito in due anni e mezzo, è frutto di un investimento di 730 milioni di euro, e si sviluppa su una superficie complessiva di 220mila metri quadrati, corrispondenti a 30 campi da calcio. Per realizzarlo sono state utilizzate 6.400 tonnellate di acciaio (un po’ meno della Tour Eiffel), e 66.300 metri cubi di calcestruzzo, corrispondenti a circa 150 case familiari. Dalle linee produttive escono 28 modelli: i primi sono stati la nuova generazione della Mercedes-Benz Classe S e la sua versione a passo lungo, seguiti dalla Mercedes-Maybach Classe S e dalla EQS. Ma come si è realizzata l’assoluta flessibilità in Factory 56?

Va premesso che Factory 56 non è un impianto a luci spente, uno di quelli dove i robot hanno dominano la scena: casomai, si può dire che in Factory 56 l’automazione è al servizio del personale, e lo sostituisce solo quando le operazioni – per carichi, pressioni e ultra-precisione – non possono essere svolte dalle “tute blu”. Un primo elemento fondante in temini di flessibilità è di certo sono le due Teclines, che nel processo di assemblaggio hanno eliminato tutti i punti fissi, e hanno integrato tutte le tecnologie necessarie. Si immagini una linea mobile lunga centinaia di stazioni, in ognuna delle quali si svolge un compito predefinito sulla scorta di un ordine. Non ci sono interruzioni, neppure nella complessa fase del “marriage”, dove pure si tratta di associare nella carrozzeria la trasmissione (con i motori), che è assai differente per l’elettrico e per il termico.

Ma chi porta i componenti e gli attrezzi per questa o quella stazione? Questa domanda è legata al secondo elemento fondante per la flessibilità, la logistica interna. Sotto un profilo materiale, questa è svolta da Agv, veicoli industriali autonomi progettati per il trasporto di materiali all’interno di un’installazione senza richiedere un conducente umano. E come si allinea la disponibilità di componenti e gli ordini di produzione? Il terzo elemento fondante per la flessibilità è la nuova piattaforma dati MO360, con cui Mercedes-Benz collega i suoi circa 30 stabilimenti di autovetture in tutto il mondo al Microsoft Cloud, migliorando la trasparenza e la prevedibilità lungo tutta la sua catena di produzione e fornitura digitale. Questa piattaforma dati unificata è standardizzata su Microsoft Azure, fornendo a Mercedes-Benz flessibilità e potenza di cloud computing per eseguire intelligenza artificiale (AI) e analisi su scala globale, rispettando al contempo gli standard di sicurezza informatica e conformità in tutte le regioni. Peraltro con una nuova infrastruttura digitale che si avvale di una rete WLan e di connessioni 5G ad alte prestazioni, si realizza l’interconnessione delle macchine e il tracciamento.

Un impianto dentro lo storico stabilimento di Sindelfingen

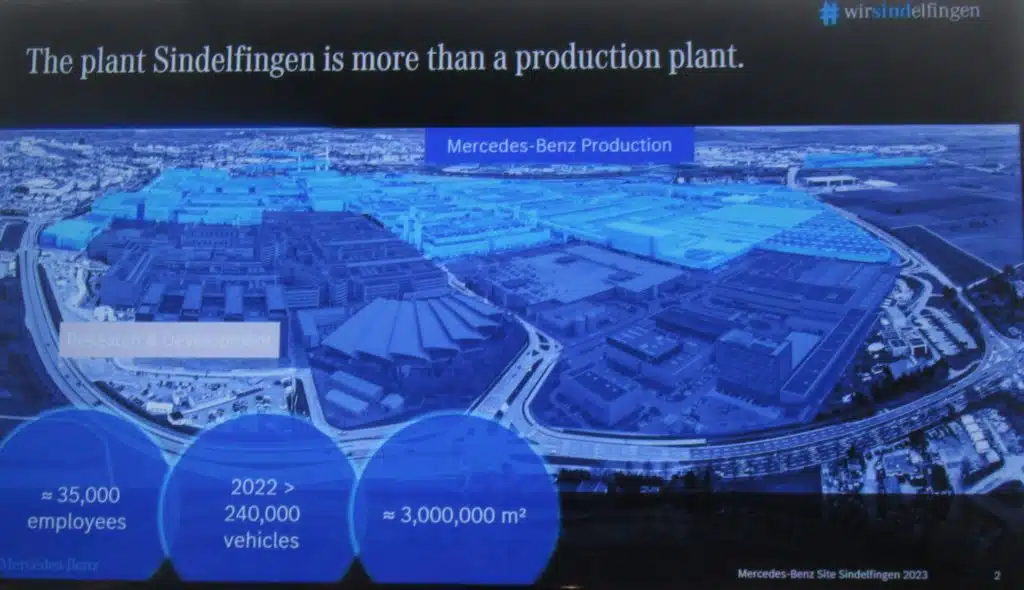

Difficile dar conto delle dimensioni dello stabilimento di Sindelfingen se non lo si visita. Con tre milioni di metri quadrati, è assai più grande di San Marino e il Vaticano messi insieme. Era nato per altri scopi: fondato nel 1915 da Daimler-Motoren-Gesellschaft, era originariamente destinato alla produzione di aerei e motori aeronautici, e pertanto era dotato di una pista di atterraggio. Il passaggio all’assemblaggio di automobili è arrivato dopo, verso il 1919; e dal 1926 Sindelfingen ha iniziato a costruire carrozzerie per la neonata Daimler-Benz. Qui è stata sviluppata una delle prime catene di montaggio europee, a pochi anni dall’esempio di quella della Oldsmobile Curved Dash di Henry Ford. Stoccarda è la terza fabbrica automobilistica più antica al mondo. Nonostante le dimensioni, ci si muove con una certa agilità, nello stabilimento. È tutto ben collegato da ampie strade interne. D’altra parte, ci lavorano circa 35mila dipendenti, che nel 2022 hanno costruito circa 240mila veicoli: l’equivalente di due terzi di ciò che resta della produzione di auto del Belpaese.

«Attualmente, Sindelfingen assembla un’ampia varietà di funzioni» – afferma Falk Pruscha. In effetti, c’è un importante centro di ricerca, ma anche i comparti per il management della supply chain e della qualità; ci sono poi le unità che si occupano di pianificazione della produzione, di finanza, di procurement e altro. «Nell’area di R&D, in un edificio completamente nuovo, gli ingegneri sviluppano insieme il software e l’hardware più recenti, per poi implementarli tutti nell’auto secondo concetti innovativi» – continua Pruscha. Qui si producono le macchine di ultra lusso, come le S-Class Sedan, Sedan Longversion e Maybach; ma anche la Eqs, la Glc, e le E-Class Sedan, All-Terrain e T-Modell. Ciò assume un particolare rilievo soprattutto alla luce della nuova strategia di Mercedes, che punta ad un posizionamento sempre più alto, grazie alla combinazione di tecnologia, design e servizi.

L’impianto factory 56

-

La massima flessibilità

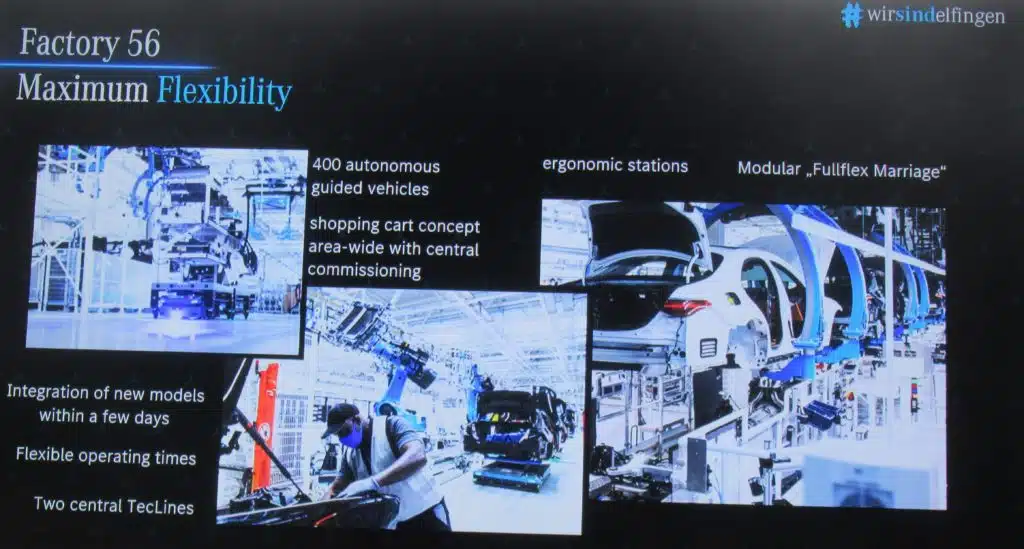

«Al di là del tipo di motorizzazione, anche nel contesto di una produzione annuale, non c’è un’auto uguale all’altra: sono tutte altamente customizzate. I clienti possono scegliere tra diversi colori, interni, lunghezze, trasmissioni e optional: quindi dobbiamo affrontare e superare un’enorme complessità, e possiamo farle solo se disponiamo della maggiore flessibilità possibile» – dichiara Pruscha. Si accennava al fatto che per migliorare la flessibilità dell’intera fabbrica, sono state introdotte due TecLines nel processo di assemblaggio, eliminando punti di blocco. Ecco, si immagini un flusso continuo di modelli in movimento, con centinaia di stazioni dove si svolgono operazioni correlate al tipo di auto e alla customizzazione. Queste TecLines centralizzano le complesse tecnologie dell’impianto in un’unica posizione, semplificando così il lavoro di conversione necessario per l’integrazione di nuovi modelli in altre aree del padiglione di montaggio.

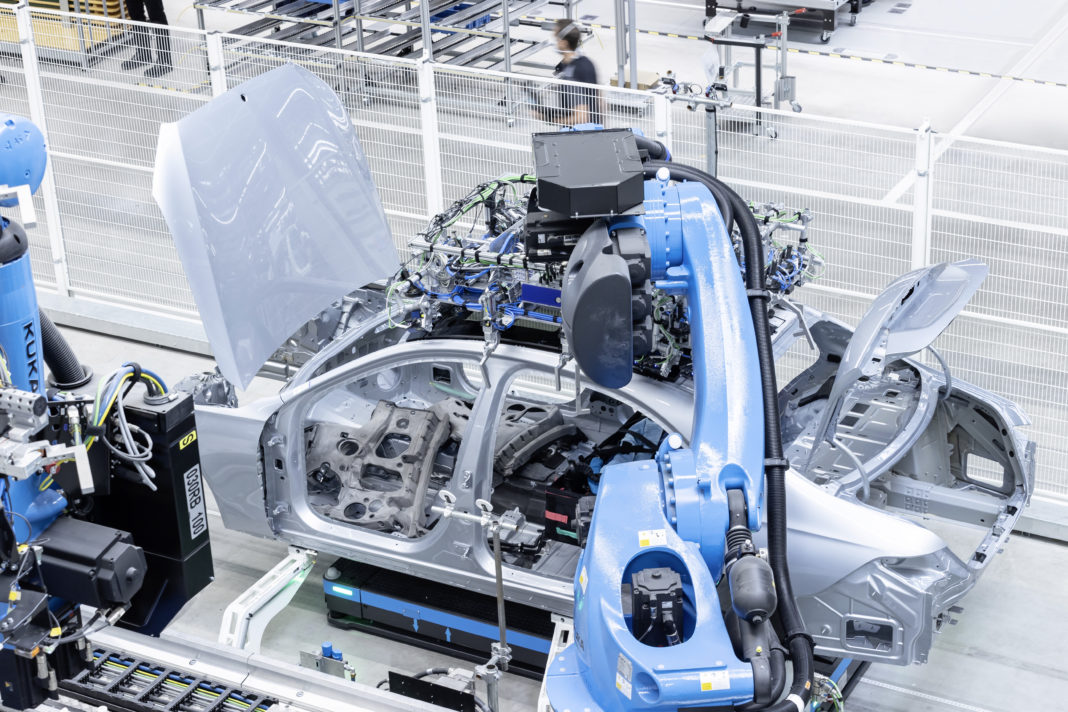

Si accennava anche al fatto che nelle TecLines, i tradizionali sistemi di trasporto sono sostituiti da veicoli a guida automatica (Agv) senza conducente – ma che seguono traiettorie definite. In pratica, per integrare nuovi prodotti o implementare nuove componenti tecniche, è sufficiente modificare il percorso degli Agv. Factory 56 utilizza oltre 400 di questi Agv. «La partita della flessibilità in effetti si gioca molto a livello logistico. In fabbrica, l’operatore può scegliere dal carrello portato dall’Agv i prodotti e i ricambi dedicati che vengono utilizzati per l’auto che sta realizzando» – commenta Pruscha. Inoltre, il “Fullflex Marriage” introduce un nuovo standard di processo, connettendo la carrozzeria del veicolo al sistema di azionamento attraverso diverse stazioni modulari. Questo “matrimonio” riduce la necessità di complesse modifiche e interruzioni prolungate nella produzione. Avviene tutto piuttosto rapidamente: si osserva il sistema con il motore (o con più propulsori, nel caso dell’elettrico) inserirsi dal basso nella scocca.

-

Automazione sì, ma dove è necessaria

«Automazione sì, ma intelligente: le operazioni con i carichi pesanti o con una precisione millimetrica non possono che essere svolto dai robot; quanto alle altre, senza gli operatori umani si perde di flessibilità» – commenta Pruscha. Grande rilievo è conferito all’ergonomia. Si immagini ad un sistema di grossi ganci in movimento che spostano le auto e che le inclinano quasi a novanta gradi quando si tratta di inserire componenti o di fare operazioni nella parte inferiore esterna del telaio. «È per evitare i lavori sopra la testa» – afferma Pruscha. Sempre in vista dell’ergonomia, gli operai cambiano postazione più volte al giorno lungo la linea.

-

Le macchine interconnesse

Si accennava anche al fatto che Factory 56 ha introdotto una nuova infrastruttura digitale che si avvale di una rete WLan e di connessioni 5G ad alte prestazioni. In questo modo, in un contesto di completa digital transformation, si è reso possibile l’utilizzo di applicazioni all’avanguardia, come gli algoritmi dei Big Data o i device intelligenti. D’altra parte, grazie a questa innovazione Factory 56 ha adottato una gestione completamente paperless, con un risparmio di 10 tonnellate di carta all’anno; e soprattutto (grazie ad un sistema di posizionamento) il tracciamento real time di ciascun veicolo sulla linea di produzione: in pratica, i dati rilevanti sono visualizzati all’istante sui dispositivi digitali e sugli schermi – di cui, però, parleremo dopo.

Ma c’è un aspetto ancora più importante: quasi tutti i macchinari sono interconnessi grazie all’IoT, e questo sia in fabbrica che lungo la catena del valore. Per l’impianto, questo significa che tecnologie come la realtà virtuale o aumentata, precedentemente impiegate per lo sviluppo e la pianificazione di Factory 56, ora contribuiscono a rendere la produzione in serie più flessibile ed efficiente. Quanto alla supply chain, ciò vuol dire che i benefici del tracciamento vengono sfruttati per le interazioni con i fornitori e per i servizi di trasporto; in questo modo si ha un monitoraggio digitale dei flussi di materiale su scala globale.

-

L’efficienza

Factory 56 ha registrato un miglioramento dell’efficienza di circa il 25% rispetto all’assemblaggio precedente della Classe S. Questo risultato è stato conseguito attraverso un’ottimizzazione completa del processo di creazione del valore.

La piattaforma MO360

Grazie alla citata piattaforma dati MO360, la casa automobilistica di Stoccarda può creare una replica virtuale dettagliata del proprio processo di produzione veicoli. Come? MO360 è costituito da una famiglia di applicazioni software collegate tramite interfacce condivise e interfacce utente standardizzate, utilizzando dati in tempo reale per supportare la produzione mondiale di veicoli. Questo coinvolge l’integrazione di informazioni provenienti da diverse fasi, tra cui l’assemblaggio, la pianificazione della produzione, la logistica dell’officina, la catena di approvvigionamento e la gestione della qualità. La simulazione virtuale e l’ottimizzazione dei processi prima dell’esecuzione pratica contribuiscono a velocizzare l’efficienza operativa e a conseguire risparmi energetici significativi. A titolo di esempio, offre un controllo di produzione basato su KPI notevolmente ottimizzato. Inoltre, mette a disposizione di ogni dipendente informazioni e istruzioni di lavoro individuali e basate sulle singole esigenze.

«Sostanzialmente, si tratta di un enorme Data Lake, in cui memorizziamo le informazioni provenienti da ogni stazione: otteniamo così tutti i dati sulla qualità, ma anche tutti i numeri d’ordine. Questo ci aiuta non poco nella costruzione delle nuove auto» -afferma Pruscha. È stato presentato da Mercedes solo due anni fa; e dopo è stato introdotto in tutti gli stabilimenti dell’azienda. Mercedes-Benz sta esplorando ulteriori possibilità integrando la piattaforma dati MO360 con fonti di dati provenienti da altri settori aziendali. Questo consentirà un ciclo di feedback digitale, alimentando il continuo apprendimento e l’innovazione in tutto il Gruppo. Il Mercedes-Benz Digital Factory Campus di Berlino, recentemente inaugurato, funge da quartier generale per i team di ingegneri della piattaforma dati MO360. Inoltre, diventerà il centro di formazione e qualificazione MO360, guidando l’implementazione di approcci digitali a livello globale.

-

Un sistema trasparente

Di fatto, MO360 è un vero e proprio ecosistema digitale, ed è anche un cruscotto visibile dal responsabile di linea e dello stabilimento, ma anche dall’operaio e dal membro del consiglio di amministrazione. Insomma, da tutti i dipendenti e nella stessa misura. Per questo si parla di trasparenza al 100% e di sistema “democratico”. Tutto il personale di produzione accede alla piattaforma dati MO360 tramite un portale self-service disponibile su qualsiasi dispositivo aziendale, inclusi tablet, smartphone e laptop. Secondo Mercedes, con la piattaforma dati MO360, i team di Factory 56 hanno ridotto del 30% le riunioni quotidiane in fabbrica. Inoltre, identificano entro due minuti le attività prioritarie per ottimizzare i flussi di lavoro di produzione, che prima dell’introduzione della piattaforma richiedevano fino a quattro ore.

-

MO360 aumenta anche l’efficienza della supply chain

Dal momento che i team possono, con la piattaforma centralizzata, analizzare all’istante i dati della produzione, possono anche ottimizzare i processi e individuare e risolvere velocemente eventuali problematiche della catena di approvvigionamento; ad esempio, confrontando la disponibilità dei componenti, inclusi i semiconduttori, con gli ordini di produzione e allineando questi dati ai parametri operativi. Ciò consente un’allocazione dinamica delle risorse operative all’interno e tra gli stabilimenti per dare priorità alla produzione di veicoli di lusso di fascia alta e a basse emissioni.

-

Come influisce la piattaforma MO360 sulla flessibilità

Dal momento che la piattaforma consente ai team di esplorare diversi scenari produttivi, e di allineare la disponibilità dei componenti e gli ordini di produzione con i parametri operativi, permette anche allo stabilimento di mantenere la fabbricazione sulla stessa linea di veicoli elettrici e con motore endotermico, necessariamente costruiti con parti diverse. Senza MO360 ciò sarebbe, se non impossibile, molto difficile da realizzare. Peraltro va sottolineato che questa capacità di MO360 di fornire scenari sulla base dei dati in tempo reale consente allo stabilimento e a Mercedes l’allineamento con la domanda di mercato, rendendo l’azienda più resiliente e più efficiente: tanto che si prevede che entro il 2025 ciò comporterà un aumento della produttività del 20% nella realizzazione di autovetture e aiuterà a evitare tempi di fermo macchina non pianificati e a programmare i lavori di manutenzione.

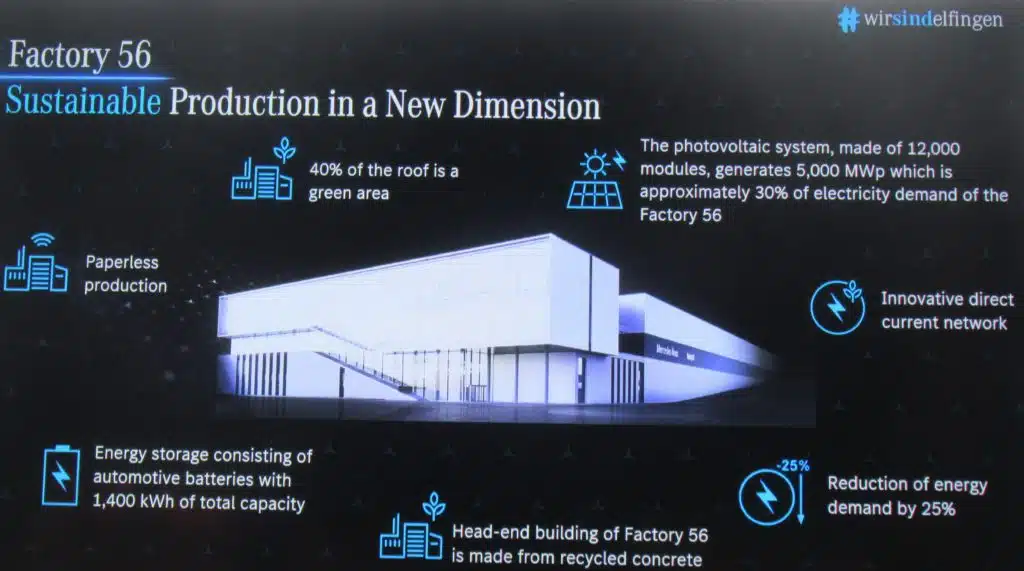

Una fabbrica sostenibile

La Factory 56 integra la sostenibilità su scala globale, contribuendo ai target aziendali. Con un’impronta di carbonio neutra e un consumo energetico ridotto del 25%, la fabbrica è orientata verso zero emissioni. Un impianto fotovoltaico sul tetto fornisce il 30% dell’energia, alimentando anche un sistema di riscaldamento innovativo e una rete a corrente continua per migliorare l’efficienza. Una banca di energia stazionaria con batterie dei veicoli garantisce una riserva per l’energia solare in eccesso. La Factory 56, peraltro, impiega piante su circa il 40% del tetto, migliorando il clima interno e separando l’acqua piovana da quella contaminata. La facciata in calcestruzzo utilizza materiali riciclati, contribuendo a una costruzione sostenibile.