Dai polimeri plastici a quelli bio-based. Nel mondo della stampa 3D la corsa all’innovazione non si ferma. «Il primo materiale su cui stiamo lavorando è un biopolimero che deriva dall’olio di ricino. Dà origine ad un polimero altamente performante che caricato con fibra naturale si può impiegare per realizzare componenti semi-strutturali e funzionali, ed è riciclabile. È già disponibile e potrà essere utilizzato in applicazioni industriali, energetiche, aeronautiche e aerospaziali». È quanto afferma Alessio Lorusso, ceo e fondatore della scaleup italiana Roboze, inserito nella classifica di Forbes tra i 30 manager europei più promettenti come imprenditore e visionario nel campo della manifattura additiva.

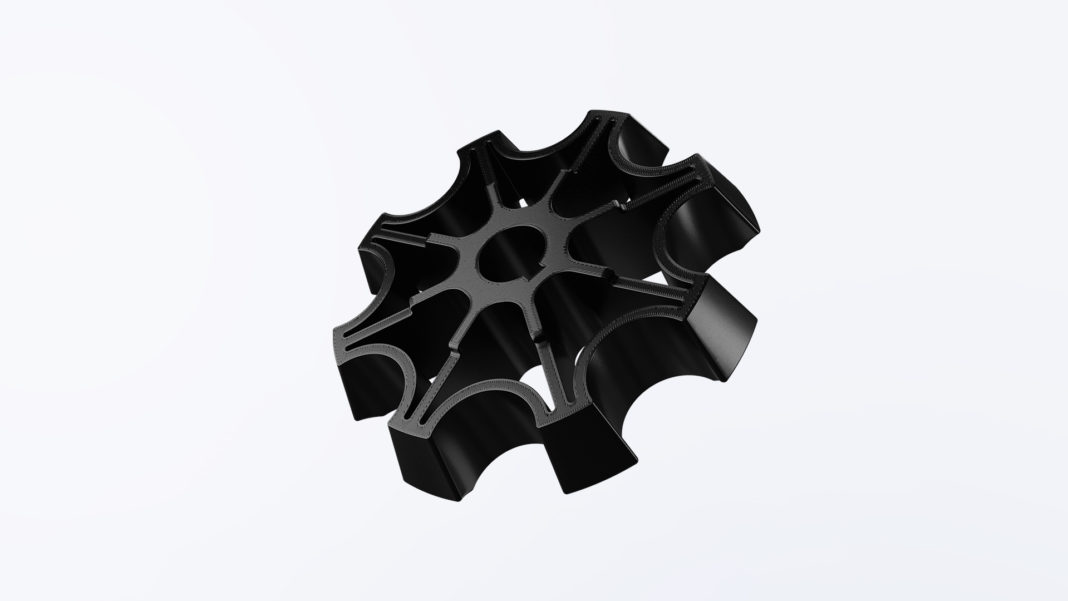

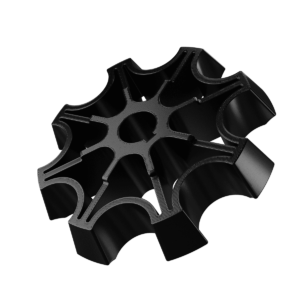

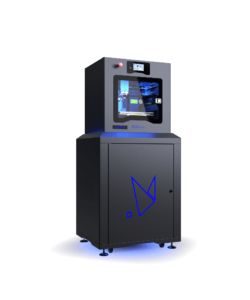

In un prossimo futuro i nuovi materiali green sostituiranno quelli derivati da combustibili fossili, ottenendo le stesse performance che sono oggi garantite dalla termoplastica. Più di 400 macchine installate nel mondo, oltre 100 dipendenti, sedi in Italia, a Bari, in Germania, a Monaco di Baviera, e in Texas, a Houston, Roboze collabora con molte delle griffe globali del manifatturiero internazionale. Tra queste Leonardo, Ge, Siemens Energy, Bosch, Airbus, Mercedes, Iveco e Ducati. In Italia sono state avviate importanti collaborazioni con il competence center Cim 4.0 e Punch Torino per accelerare lo sviluppo dell’additive nei settori aerospace, automotive ed energy. I punti di forza dell’attuale offerta di Roboze? Tecnologia ad alta precisione supportata da materiali compositi di nuova generazione. Le macchine Argo 500 utilizzano polimeri termoplastici rinforzati da fibra di carbonio. Peek, Carbon Peek, Ultem e Carbon Pa consentono la realizzazione di componenti con prestazioni meccaniche, termiche e chimiche comparabili al metallo.

L’obiettivo di Roboze è creare una tecnologia sostenibile e alternativa alla manifattura tradizionale. E sembra che ci stia riuscendo. Il più grande competitor? «Per quanto possa apparire strano non è la concorrenza 3D, ma il vecchio modo di produrre, dice Lorusso. Dobbiamo convincere gli ingegneri che hanno da sempre utilizzato il metallo a passare a nuove modalità di produzione». L’innovazione non è confinata ai soli materiali e alla tecnologia di macchina ma si estende a modelli di business as a service. «Le aziende possono disporre di supply chain distribuite con una produzione decentralizzata, conferendo la realizzazione just in time e on demand di parti e componenti a un ecosistema di partner presenti a livello globale». La rete as service di Roboze equivale, quindi, a un’infrastruttura di cloud manufacturing distribuito: garantisce una manifattura di prossimità, tendenzialmente a km zero. Una volta realizzato il digital twin del pezzo da produrre lo si teletrasporta per essere lavorato in additive. E poi economia circolare. A Bari, sede della scaleup, è in fase sperimentale l’impianto che, attraverso opportuni processi industriali, consentirà il riutilizzo dei materiali. Plastiche dismesse forniranno materiale a basso costo per poter essere utilizzato in nuove lavorazioni 3D printing.

Fondi di investimento e angel investor. Ecco le risorse finanziarie che sostengono l’innovazione di Roboze. E in un prossimo futuro…

A sostenere la corsa di Roboze il fondo d’investimenti Equiter, partecipato da Intesa Sanpaolo. E poi una serie di angel investor tra cui Alfredo Altavilla (presidente di Ita Airways ed ex numero due di Fca), Boris Collardi (ex ceo di Julius Baer), e Federico Faggin (l’inventore del microprocessore). L’ultimo fundraising ha poi portato a bordo altri investitori internazionali di spicco. Tra questi Nova Capital (holding di investimenti finanziari guidata da Paolo Merloni, presidente esecutivo di Ariston), Lagfin (Gruppo Campari Holding), Andrea Guerra (ex ceo di Luxottica, ora ceo di Lvmh Hospitality Excellence), Luigi De Vecchi (presidente Emea di Citi), Roberto Ferraresi (ceo di The Equity Club), Luca Giacometti (ceo di Galileo Spac) e Denis Faccioli (ceo di Tecres). «Gli investimenti esterni servono a fare l’extra mile ovvero spingere progetti di ricerca d’avanguardia. La velocità in questo mercato è tutto. L’iniezione finanziaria non serve a garantire la sopravvivenza dell’azienda, che deve reggersi sulle proprie gambe, ma a ridurre il tempo di sviluppo di nuovi progetti, spiega Lorusso. Quotarci in Borsa? Abbiamo già ricevuto offerte formali da varie Spac ma ho sempre rifiutato. Credo che in questo momento si debba proseguire nel cercare di creare innovazione a tempi record. Se ci quotassimo sarebbe svantaggioso per i nostri clienti. La priorità diventerebbe la performance da garantire agli azionisti di trimestre in trimestre. Ripeto, scenari di quotazione non sono esclusi, ma certo non in questo momento. Per far volare i bio-materiali e rendere disponibile nuova tecnologia 3D nel più breve tempo possibile l’approccio corretto è quello del fundraising, modalità che abbiamo applicato con successo seguendo una filosofia da startup».

La corsa a materiali bio-based per una stampa 3D e una manifattura sostenibile

Secondo quanto affermato da Lorusso, per la qualifica e validazione di un nuovo componente bio-based ci vorranno probabilmente 5-10 anni prima che possa essere utilizzato poiché il tempo di incubazione di queste tecnologie da parte di industrie molto regolamentate, come aerospace e aeronautica, è molto lungo. Solo nel manifatturiero, nel packaging, i tempi potranno essere più brevi. Il primo bio-based material derivato dall’olio di ricino e sviluppato da Roboze ha prestazioni e specifiche simili ai materiali di derivazione petrolifera ma per la sua produzione consente di ridurre del 60% le emissioni di Co2. A conferma che i materiali bio abbattono le emissioni, rispetto a plastiche o fibra di carbonio, lo studio del Nova Institute e lo studio Increased carbon footprint of materials production driven by rise in investments pubblicato su Nature nel 2021. Persino il processo di stampa 3D contribuisce alla riduzione delle emissioni in quanto la produzione di componenti può avvenire in camera fredda e con una riduzione delle temperature di estrusione. Nello specifico Lorusso ricorda che con il nuovo materiale si processa a 225 gradi contro i 280 dei comuni poliammidi di origine petrolifera rinforzati con fibre di carbonio. «Per le aziende clienti questo si traduce in una riduzione dei consumi energetici e in una completa riciclabilità delle singole parti», afferma il ceo.

Economia circolare. A Bari l’impianto Roboze per il riciclo della materia plastica

Dall’anno scorso in Roboze si sta sperimentando un modello di circular economy. Sono stati fatti investimenti per la creazione di un impianto per il riciclo delle materie plastiche. «Stiamo validando il modello con alcuni clienti», racconta Lorusso. Quando i pezzi stampati finiscono il loro ciclo di vita vengono conferiti all’impianto dove il materiale, una volta sminuzzato, potrà essere riutilizzato, rifornendo gli stessi clienti a un prezzo molto inferiore. «Quello che esce dall’impianto non è un materiale con le stesse performance di quello originario, ma può essere utilizzato per applicazioni secondarie», spiega Lorusso. Come dire, se una determinata formulazione di materiale è stata utilizzata per la produzione di un’ala di un aereo, il materiale riciclato non potrà essere utilizzato per lo stesso scopo produttivo. Verrà usato per applicazioni secondarie per fare stampi o maschere di fissaggio, per produrre componenti con un grado di performance inferiore rispetto alla produzione primaria. «Nonostante questi limiti è un progetto che può garantire un abbattimento dei costi molto importante», dice Lorusso.

Materiali, come competere con i colossi della chimica? L’importanza dell’innovazione delle start-up in un mercato altamente dinamico

Fare ricerca sullo sviluppo di nuovi materiali significa entrare in competizione con i colossi della chimica. Basf, Henkel come riuscite a sostenere la concorrenza con aziende che hanno a disposizione budget di gran lunga superiore ai vostri? «Negli ultimi trent’anni le più grandi innovazioni non sono state fatte dalle grandi aziende, ma da newcomer, da aziende che seguono la filosofia della startup, che operano in modalità destrutturate e decontestualizzate. Come dimostrato da Christensen, le innovazioni più dirompenti vengono portate sul mercato da nuovi player che non seguono gli schemi di funzionamento dell’establishment», afferma Lorussso. Insomma, Roboze si ispira al principio dell’innovazione dirompente, un processo mediante il quale un prodotto o servizio viene inizialmente introdotto a supporto di applicazioni nella parte inferiore di un mercato, a costi più accessibili, per poi spostarsi inesorabilmente verso l’alto, sostituendo alla fine i concorrenti affermati. «Abbiamo l’opportunità per scrivere una nuova pagina di storia. Ovvio che le grandi aziende possiedono risorse finanziarie illimitate rispetto alle nostre, ma hanno una struttura gigantesca, con costi importanti, e tempi di sviluppo biblici. Vincoli che non rispondono alla dinamica del settore. C’è bisogno di una maggiore velocità e la nostra struttura può contribuire ad accelerare un percorso di innovazione».

Automotive, aerospace ed energy. I materiali per la nuova industria super leggera

«L’era dello sviluppo di materiali super performanti, alternativi al metallo, è appena iniziata, dice Lorusso. Siamo arrivati a un punto di svolta. La cultura delle materie plastiche sta iniziando a diventare pervasiva». Secondo la società di analisi Ihs Markit, nell’automotive il ricorso alla plastica è diventato necessario per ridurre il peso delle vetture e centrare gli obiettivi di abbattimento delle emissioni inquinanti. Insomma, le auto del futuro faranno sempre più uso di materiali termoplastici e compositi come la fibra di carbonio. L’impiego di questi materiali consentirà una maggiore libertà dal punto di vista costruttivo, del design, delle geometrie. Già adesso, grazie alla maggiore flessibilità produttiva, la plastica viene utilizzata per i pannelli della carrozzeria, per i componenti elettronici, per i cofani, gli schienali dei sedili, le consolle. Stessa dinamica anche nell’aeronautica. Le caratteristiche dei materiali soddisfano i requisiti tecnici per molti dei sistemi e sottosistemi utilizzati negli odierni velivoli compositi. Come affermano gli analisti, i vantaggi dell’utilizzo di materiali più leggeri per produrre aerei a basso consumo di carburante e a basse emissioni sono chiari, ma si può beneficiare anche di una vita operativa più lunga dei componenti. Inoltre, i materiali a base superpolimeri non sono soggetti a corrosione, sono più leggeri e offrono un’elevata resistenza meccanica. Tutti i produttori di velivoli hanno scelto di utilizzare superplastica in sostituzione dei metalli in modo sempre più significativo. Materiali basati sull’ultima generazione di polimeri plastici sono stati infine testati e approvati in conformità con le specifiche di alcuni clienti del settore aerospaziale. Nei satelliti vengono per esempio usati per realizzare componenti di pannelli solari.

La stampa 3D per una manifattura sempre più indipendente dal metallo

«Negli ultimi mesi è diventato ancora più importante ridurre la dipendenza dal metallo. È un problema reperire rame e alluminio. Le grandi fonderie erano in Ucraina e le materie prime sono concentrate in pochi paesi nel mondo, dice Lorusso. Guardando a quelle che sono le prospettive geopolitiche è bene ripensare il tema delle forniture e considerare l’opportunità di avere una produzione con un volume sempre più importante della plastica e, in futuro, di bio-based material Significa acquisire una maggiore indipendenza dalla fornitura primaria, quella basata su metallo».

Uno dei vantaggi dei nuovi materiali polimeri per la stampa 3D è che adottandoli si potrà ridurre l’uso di metalli e la conseguente dipendenza dai paesi che le producono

L’avanzamento tecnologico delle superplastiche rende oggi possibile ridefinire le modalità di approvvigionamento e produzione, introducendo una quota sempre più rilevante di manifattura additiva. Da un lato la nuova supply chain dall’altra l’avanzamento tecnologico delle superplastiche. «Una grande parte dei componenti che vengono oggi realizzati in metallo sarà rimpiazzata dall’additive, afferma Lorusso. Fino a 20 anni fa era impossibile immaginare una plastica che andasse nello spazio, poi tutto è cambiato. Il futuro ci riserva delle grandi sorprese. Nell’energy e nel nucleare si possono produrre componenti che vanno all’interno di acceleratori di particelle. Sono tutti manufatti che devono sopportare carichi, temperature e pressioni importanti. Il motivo per cui abbiamo scelto di avere una nostra sede a Houston è anche questo. E’ la città dove abbiamo avuto i primi grandi clienti del mondo energetico e poi è un grande distretto aerospaziale. Abbiamo già validato applicazioni cubesat, i satelliti miniaturizzati piccoli e leggeri, solitamente al di sotto dei 500 Kg. Sono soluzioni che in un prossimo futuro potrebbero diventare idonee anche nel settore delle telecomunicazioni».

Manufacturing as a service. L’ecosistema di produzioni delocalizzate per una supply chain di prossimità

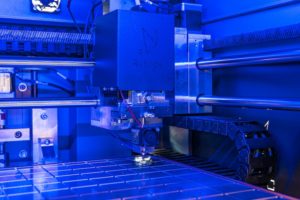

Tra gli obiettivi di Roboze il ridisegno della supply chain globale, creando un modello produttivo circolare e sostenibile che riporta la produzione vicina al punto di utilizzo, riducendo gli stock a magazzino, i trasporti e le emissioni di Co2, consegnando parti just in time e on demand. Con 35 i centri di stampa 3D as a service a livello globale viene garantita la produzione di componenti e parti in tutto il mondo. «Africa, Europa, Sud e Nord America, Asia ed estremo oriente. Aiutiamo i clienti a decentralizzare la produzione, dice Lorusso. Molti clienti del servizio manufacturing as a service sono spesso clienti che hanno un installato Roboze presso i plant primari e affiancano e utilizzano di plant secondari per soddisfare la domanda localizzata in altre aree geografiche. In questo modo si evita di saturare la produzione centrale, conferendo in outsourcing quello che deve essere prodotto per il mercato globale. E’ di fatto un cloud manufacturing che consente di passare da una modalità capex a una opex». Insomma, con il 3D as a service si materializza il teletrasporto di parti e componenti che possono essere prodotte in additive. Un modello di business che si dimostra affidabile grazie a una tecnologia di stampa di grande precisione. «Il nostro punto di forza è la replicabilità dei pezzi, racconta Lorusso. Qualsiasi macchina garantisce che il componente venga stampato con le stesse proprietà meccaniche e le stesse tolleranze dimensionali». Risultato reso possibile dai brevetti che Roboze ha sviluppato nel tempo. «Argo 500 è la stampante più precisa al mondo. Abbiamo rimosso il fattore di variabilità della stampa 3D concentrando tutti i nostri sforzi per creare una tecnologia 3D printing a supporto della produzione e non della prototipazione. In quest’ultimo caso poco importa se il pezzo presenta una varianza di alcuni decimi di mm. Se si stampa per la produzione i vincoli sono invece altissimi. Ai clienti che operano in settori fortemente regolamentati dobbiamo garantire che i componenti escano tutti uguali, che presentino le stesse proprietà fisiche indipendentemente da chi e da dove vengono prodotte». Filosofia che è stata traslata nel processo stampa. Nel corso della lavorazione la macchina acquisisce infatti tutti i dati di produzione e ne traccia tutti i comportamenti in modo da creare un modello digitale del componente prodotto. Questo viene immagazzinato nella memoria fisica della macchina, permettendo di riprodurre lo stesso modello in qualsiasi altro momento con le stesse identiche proprietà che sono richieste.

Cim 4.0 e Punch Torino: le collaborazioni per far diventare la stampa 3D un asset dell’industria italiana

In Italia, nel corso del 2021, sono state avviate importanti collaborazioni con il competence center torinese Cim 4.0, focalizzato su aerospace e automotive, e con Punch Torino, l’ex Gm Global Propulsion Systems di General Motors ceduta nel 2020 alla multinazionale belga dei sistemi di trasmissione Punch. «Sono partner che condividono il nostro stesso obiettivo ovvero far diventare la tecnologia di stampa 3D un asset dell’industria italiana, portando la tecnologia all’interno dei processi industriali tipici del nostro paese ed estendendola alle pmi che fanno parte di queste due importantissime filiere manifatturiere», afferma il ceo di Roboze. Quella con il Cim 4.0 è una sinergia mirata a garantire l’utilizzo di sistemi in grado di accelerare l’adozione della stampa 3D non solo per prototipazione rapida e funzionale ma anche e soprattutto per la produzione di parti finite. Per quanto riguarda l’accordo con Punch Torino, l’obiettivo è dimostrare che, integrando alte competenze ingegneristiche con i super materiali ad alte prestazioni, sia possibile progettare e sviluppare sistemi innovativi e performanti. La tecnologia 3D printing consentirà di progettare e realizzare componenti sempre più complessi, resistenti e funzionalmente integrati, attraverso l’applicazione di tecniche di sviluppo prodotto specifiche per l’additive manufacturing. Un esempio sono i componenti già sviluppati dall’azienda torinese su macchine Roboze che includono staffe motore e rail integrati per applicazioni ad idrogeno ad alta pressione».

(Ripubblicazione dell’articolo pubblicato il 27 gennaio 2023)