Controllo di misura e processo alla velocità della luce per una produzione di precisione. La transizione elettrica apre un nuovo capitolo nella storia di Marposs. «Grazie a R&D interna e ad alcune acquisizioni abbiamo messo a punto un’offerta per dare a car maker e alla filiera dell’automotive la tecnologia per gestire la produzione di tutte le componenti dell’auto elettrica, dal motore alle batterie», afferma Fabio Faggioli, Sales Manager di Marposs Italia. Una delle tecnologie di misura Marposs è quella ottica, nello specifico OptoCloud e OptoFlash, con un campo assiale fino a 300 mm, basata su sensori 2D multipli in posizioni fisse. I due strumenti ottici completano le tradizionali soluzioni a contatto con cui la multinazionale bolognese, fatturato prossimo al mezzo miliardo, da oltre 70 anni soddisfa la domanda globale di costruttori di macchine utensili e dei più importanti gruppi del settore automobilistico e dei semiconduttori. Diversificare, diversificare, diversificare.

Oltre a un significativo investimento in R&D interna, dal duemila ad oggi il gruppo ha messo a segno trenta acquisizioni. Non solo per il futuribile mercato elettrico, ma per penetrare in altri settori considerati strategici, tra cui quelli dell’elettrodomestico e del medicale. In questo caso, il cavallo di Troia è rappresentato dalle soluzioni di controllo tenuta, peraltro utilizzate anche nell’automotive per la verifica e ispezione delle batterie. Tra le più recenti acquisizioni di Marposs, quella della tedesca MeSys. Come dichiarato in occasione dell’annuncio da Stefano Possati, presidente del gruppo, «L’operazione si inserisce nell’ambito di un processo che abbiamo intrapreso nel 2016, con l’obiettivo di sviluppare una gamma completa di soluzioni dedicate al settore della mobilità elettrica. L’industria automotive è sempre stata uno dei nostri mercati di riferimento e in questi anni abbiamo investito impegno e risorse per anticipare l’evoluzione di questo comparto e mantenere la stessa competitività con tecnologie e soluzioni innovative».

Un percorso d’innovazione fondato su un sempre più incisivo utilizzo dell’intelligenza artificiale, che viene ormai incorporata nelle soluzioni Marposs per garantire un controllo di macchina e di processo ad alta precisione, automatizzando la ricalibrazione di determinati parametri e fornendo informazioni per una manutenzione predittiva. Ecco le ultime novità tecnologiche ottiche di Marposs, le applicazioni di controllo tenuta e la visione di mercato di Marposs raccontate da Faggioli a Industria Italiana in occasione di Mecspe.

Da misura a contatto a misura ottica e controllo tenuta. La nuova domanda che nasce dalla transizione elettrica dell’automotive

«Quello che sta accedendo nell’industria dell’auto è un fenomeno dirompente. Apre opportunità enormi che vogliamo cogliere in tutte le sue potenzialità, osserva Faggioli. Per l’e-mobility sono ormai richieste tipologie di misura totalmente innovative. L’avvolgimento del motore elettrico, per esempio. E’ realizzato con hairpin, fili così chiamati poiché ricordano le forcine dei capelli. Ebbene, con strumenti come OptoCloud, andiamo a ricostruire in forma tridimensionale, a nuvola di punti, la forma dell’oggetto che abbiamo caricato sulla stazione di misura riuscendo così a verificare l’esatto posizionamento degli hairpin. Una misura che deve essere di assoluta precisione per soddisfare il campo magnetico richiesto e allo stesso tempo essenziale per il corretto assemblaggio del motore su linee tipicamente automatiche. Sono strumenti che sono già in uso nei fine linea di molti tier one», racconta Faggioli. Insomma, al controllo del disco freno e dell’albero motore subentra il controllo di rotori e statori, delle prestazioni elettriche delle batterie, dalla saldatura delle celle al controllo di tenuta, applicazione che verifica che non ci sia alcuna perdita dell’elettrolita.

Digitalizzazione e manutenzione predittiva con la piattaforma Maindo

Un ruolo di primo piano nella strategia di digitalizzazione di Marposs lo riveste la piattaforma Maindo. «Serve a guidare i clienti a raggiungere un elevato livello di qualità partendo dalla raccolta dei dati che provengono da tutti gli strumenti interfacciabili, nostri e di altri, dice Faggioli. Maindo li raccoglie, li elabora e li rende disponibili in tempo reale e per future analisi». Obiettivo è migliorare le performance di macchina a partire dai dati dei sistemi di misura. Dati da sensori di temperatura e di vibrazioni sono infatti utili per capire come migliorare il processo, assicurando una maggiore precisione in modo che eventuali deviazioni dalla lavorazione ottimale possano essere rapidamente risolte ricalibrando i vari parametri. «Algoritmi di intelligenza artificiale sono in grado di calcolare se vi sono delle alterazioni che possono compromettere la produzione, permettendone una rapida correzione. In questo modo, anche al variare delle condizioni, si può avere una precisione sempre più accurata». Insomma, la misura in macchina supportata da algoritmi rende automatica, veloce e accurata la verifica dimensionale di pezzi e utensili e predispone alla manutenzione predittiva. «In questo caso i sensori non servono solamente a controllare la produzione ma anche a evitare danneggiamenti dovuti a crash improvvisi della macchina durante la lavorazione», commenta Faggioli.

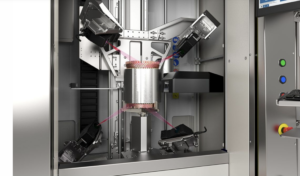

Anatomia di OptoCloud, la tecnologia ottica a nuvola di punti…

OptoCloud Edu rappresenta l’ultima generazione di soluzioni di ispezione 3D di precisione progettate per il settore dei veicoli elettrici e per processi di controllo qualità. È in grado di ricostruire il modello 3D di pezzi complessi e articolati, e successivamente validare automaticamente la qualità dei pezzi attraverso misura e l’ispezione delle caratteristiche. La ricostruzione 3D di superfici complesse e strutturate si ottiene per mezzo di sensori laser, che generano la nuvola di punti della superficie del pezzo. Mentre il pezzo ruota a 360 gradi, i sensori laser posizionati in diversi angoli acquisiscono la nuvola di punti. Successivamente il software Marposs ricostruisce il 3D del pezzo e algoritmi di misura ed ispezione analizzano ed eseguono il controllo di qualità richiesto. I sensori laser sono integrati su un asse di precisione che è stato progettato per posizionare il laser alla distanza ottimale per l’acquisizione 3D. «Grazie a questa funzionalità non è solamente in grado di ispezionare tipologie di pezzi diverse, ad esempio di varie lunghezze, ma anche di riposizionare i laser durante lo stesso ciclo di misurazione, in modo da ispezionare caratteristiche anche per pezzi di lunga estensione verticale», spiega Faggioli

…e di OptoFlash, prima unità di misurazione ottica con campo assiale di 300 mmm

L’altro strumento a tecnologia ottica è OptoFlash. E’ progettato per misure di alberi di piccole dimensioni, fissaggi e impianti dentali. Come dice Faggioli, «è la soluzione perfetta per chi cerca un controllo di qualità preciso come in laboratorio all’interno dell’ambiente di produzione». Grazie a un campo assiale fino a 300 mm, basata su sensori 2D multipli in posizioni fisse, le immagini acquisite dai diversi sensori vengono combinate tra loro per generare una singola immagine finale del componente. Tutto questo permette di avere una rappresentazione perfetta e nessun vuoto nei bordi di giunzione. Secondo quanto affermato dagli esperti di Marposs, grazie all’assenza dei movimenti dell’asse Z, garantisce prestazioni di misurazione continue e stabili per milioni di cicli. Il ciclo di misura, secondo quanto affermato, è incredibilmente veloce, con esecuzione di centinaia di misurazioni statiche in pochi secondi, a prescindere dalla distribuzione delle sezioni di misurazione lungo l’albero. Grazie all’intuitiva interfaccia utente, l’utilizzo risulta semplificato. Funzionalità quali rappresentazione visiva dei risultati, immagini di particolari della parte e configurazioni grafiche consentono all’operatore di verificare velocemente i pezzi in produzione nonché di rilevare le cause di eventuali non conformità.

(ripubblicazione dell’articolo pubblicato il 28 aprile 2023)