In Marelli Automotive Lighting, una delle più importanti divisioni del gruppo Marelli, non si producono soltanto fari e fanali, ma algoritmi. Servono a dare vita alla “real time operational intelligence”, la gestione della fabbrica supportata dalla conoscenza aumentata dell’intelligenza artificiale. La roadmap della trasformazione digitale in versione predittiva è legata al consolidamento di tutte le funzioni base connesse alla produzione e al management execution system: gestione ordini, magazzino, verifica dello stato di avanzamento dei lavori, intralogistica, controllo qualità, interconnessione macchine e condition monitoring.

Come dice Stefano Faccio, head of machinery safety industry 4.0 & digital manufacturing operation di Marelli Automotive Lighting Italy, «L’obiettivo è incrementare la disponibilità di strumenti digitali per l’automazione dello shop floor in modo da consentire una rapida ed efficace individuazione delle anomalie di funzionamento e una risoluzione immediata dei problemi». Una logica industriale che va oltre la semplice rilevazione degli indici di performance di macchina e di fabbrica, per giorno, settimana o mese. «La sfida – dice Faccio – non è più comprendere il pregresso ma avere una capacità previsionale per stabilire il futuro di una macchina o di un suo componente».

Parafrasando il mondo dell’auto, la visione manifatturiera di Marelli non è più quella riflessa nello specchietto retrovisore, ma deriva dall’analisi proattiva dei dati e dall’intelligenza artificiale. Veicoli autonomi, robot e cobot, sistemi di visione e machine learning, wireless e 5G, piattaforme abilitanti la self-service analytics. Dal confronto con il manager di Automotive Lighting, ecco il percorso di trasformazione digitale del gigante della componentistica italiana.

Lighting, l’innovazione Marelli per il settore automotive e gli stabilimenti di Venaria Reale e Tolmezzo

Automotive Lighting è famosa per avere introdotto alcune tra le più importanti innovazioni nel settore dell’illuminazione per l’auto grazie allo sviluppo di prodotti basati su tecnologia allo xeno, led e laser. Appartiene al gruppo Marelli, ex Fca, società oggi controllata dal fondo statunitense Kkr. La holding Marelli, fatturato 10,6 miliardi di euro, progetta e produce sistemi e componenti per l’industria dell’auto, un mercato che in Italia vale 44,8 miliardi.

La divisione è presente nel nostro paese con due insediamenti produttivi e laboratori di ricerca e sviluppo: da una parte il sito di Venaria Reale (Torino, che non produce più sistemi di scarico, la cui produzione è stata delocalizzata in Polonia), dedicato ai proiettori anteriori, dall’altra quello di Tolmezzo (Udine), dedicato ai fanali posteriori. La produzione annuale della divisione, a livello globale, è di circa 50 milioni pezzi all’anno, numeri che la rendono tra i primi al mondo nella produzione di fanali e fari. Tra i clienti Audi, Bmw, Porsche, Jaguar, Maserati, Mercedes e Stellantis.

Intralogistica: il metodo Heijunka per l’asservimento macchina via agv

Eliminare gli ostacoli e gli sprechi affinché il flusso di produzione scorra senza interruzioni. La lean world class manufacturing è nel dna di Marelli. E’ l’eredità che deriva dal passato Fca. Nella logistica si concretizza nel metodo Heijunka: assicura la distribuzione di manodopera, materiali e movimenti, minimizzando le fluttuazioni di fornitura. Il metodo è stato digitalizzato con l’uso degli agv. Sono programmati per asservire le linee di assemblaggio con rotte che vengono definite dal modulo software Heijunka integrato nel mes. La comunicazione, per quanto sorprendente, è ancora in Gsm, la mobile network di seconda generazione sviluppata alla fine degli anni novanta. «Per il momento si è rivelata sufficiente, dice Faccio, ma stiamo considerando possibili alternative. In Polonia si è fatto un test di real time location system utilizzando lo standard “bluetooth low energy”, ma non è stato esteso a nessun altro sito, non era indispensabile.

Wireless, parte la sperimentazione 5G con infrastuttura mobile edge

Il futuro wireless di Marelli Automotive Lighting potrebbe presto virare verso un percorso inedito. Sotto osservazione il 5G. Verrà sperimentato nello stabilimento di Venaria. Il progetto vede l’azienda affiancata da uno dei più grandi telco operator presenti in Italia. «Vediamo, dice Faccio. Sulla base di stime preliminari non vedo il ritorno economico nell’andare a sostituire una rete cablata che interconnette tutti i macchinari e che è stata progettata con tutti i crismi di sicurezza industriale per prevenire possibili attacchi cibernetici. Il brown field non è il terreno d’elezione del 5G. Il discorso cambia, invece, se si ragiona su nuove linee di produzione. Partendo da un foglio bianco, e nessun vincolo pregresso, il 5G sfonda una porta aperta. E’ quindi per noi importante iniziare a fare delle valutazioni: comparare velocità e latenze con quelle della rete cablata, verificando le performance dell’edge, poiché ci si affiderà ad apparati che risiedono sul nodo di rete dell’infrastruttura del provider».

Cobot, l’utilizzo collaborativo non è industrialmente praticabile

La robotica di Automotive Lighting è per la maggior parte fatta da sistemi che lavorano all’interno di celle, «l’applicazione, come racconta Faccio, più sicura ed efficace e consolidata da decenni» Sono per esempio utilizzati nell’estrazione dei manufatti delle presse a iniezione o nelle celle di incollaggio. In questo caso il robot deposita automaticamente la colla nelle operazioni di assemblaggio dei proiettori.

«Acquistiamo e installiamo anche cobot. Ne abbiamo diversi, ma va sfatato un luogo comune: il cobot non è collaborativo ma cooperativo. Una distinzione importante, spiega Faccio. Nell’utilizzo cooperativo, il cobot si muove nello stesso spazio dell’operatore ma non nello stesso tempo: quando l’uno è in azione l’altro è in standby. La modalità collaborativa prevede invece che entrambi, uomo e cobot, funzionino in contemporanea. Un disastro, poiché la cella collaborativa non è sicura e non porta produttività. Per garantire una minima sicurezza i movimenti dovrebbero rallentare a un punto tale da non produrre più alcun vantaggio operativo ed economico. Ripeto, l’utilizzo collaborativo non è industrialmente praticabile. Vedo piuttosto molto utile un’evoluzione che possa aggiungere ulteriore intelligenza al robot: fare in modo, per esempio, grazie ad algoritmi per il riconoscimento delle immagini e alla capacità di comprendere e interagire nello spazio, che un robot non debba per forza lavorare rispettando una precisa sequenza, ma essere in grado di poter variare la sequenza in base all’analisi dello stato di lavorazione o del processo. Insomma, avere robot, pardon cobot, capaci di decidere in autonomia, e senza schemi prefissati, quali compiti svolgere».

Controllo qualità, un processo che può essere ottimizzato con sofisticate tecnologie di visione e machine learning

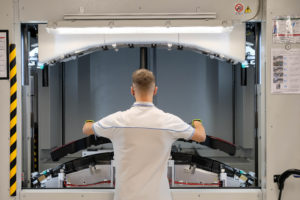

I sistemi di visione supportati da algoritmi di machine learning sono utilizzati nel controllo qualità, soprattutto nell’ispezione dei proiettori frontali. «La ricerca dei difetti è spasmodica, afferma Faccio. Pressoché impossibile identificare a occhio nudo le più piccole imperfezioni. I sistemi devono essere sofisticatissimi, poiché il controllo e la ricerca di graffi, anche i più lievi, va fatta su superfici trasparenti, riflettenti e curve. C’è chi pensa che possano essere sufficienti immagini scattate con uno smartphone. Niente di più assurdo. Devono essere tecnologie visive e di illuminazione in grado di fotografare superfici complesse».

I sistemi in utilizzo gestiscono l’intera produzione delle lenti: l’ispezione viene effettuata sul prodotto che esce dalla pressa a iniezione e al termine dell’assemblaggio del proiettore. «Il problema non è tanto lo scarto della lente, che riusciamo a contenere in un margine del 2%-3%, ma il danno che può derivare dal montare un proiettore con una lenta difettosa. In questo caso si dovrebbe infatti buttare via il proiettore, il cui costo è di diverse centinaia di euro. Per evitare che sulla lente si depositi della polvere, condizione del tutto fisiologica in un ambiente di produzione come il nostro, si dovrebbe lavorare in camera bianca. Ovviamente è impossibile. In linea teorica, l’importante non è tanto non produrre scarti, ma essere capaci di rilevarli, aggiunge il manager. Il controllo qualità è la nostra ossessione ed è uno dei processi su cui investiamo di più, poiché in gioco è la nostra affidabilità e brand reputation».

Real time operational intelligence e la piattaforma Marc per un analytics on edge e in cloud

«Per implementare tecnologie a supporto di capacità predittive ci vogliono investimenti ma soprattutto tempo, osserva Faccio. Se i primi possono essere aumentati, il tempo, invece, non lo si può comprimere. Per ottenere dei risultati, devono quindi essere fatte delle scelte precise, individuare gli obiettivi e sostenerli a oltranza. Non si può improvvisare. Si deve partire dalla definizione di un’architettura dati e dalla conseguente creazione di una piattaforma che ne abiliti il consumo». Ecco, quindi, l’analytics di Marelli: è focalizzato soprattutto sue due grandi aree di intervento, la predizione dei guasti e quella degli scarti. La piattaforma di riferimento è Marc, acronimo di Marelli Architecture. Rende possibile analisi dati on edge e in cloud. «L’uno o l’altro vengono scelti un funzione delle esigenze applicative, dei tempi di risposta (latenze) che devono essere garantiti per l’elaborazione algoritmica», afferma il manager.

Algoritmi che allungano la vita dei macchinari: analisi dati di amperaggio e di vibrazioni

In Marelli si sono sviluppati algoritmi mutipurpose con l’obiettivo di stabilire la vita residua utile del componente o della macchina. Un esercizio, quindi, di capacità previsionale, che non si esaurisce nell’acquisizione del dato in un preciso momento. Vengono implementati per gestire le flotte robotiche, rilevando correnti di picco e medie assorbite dai singoli assi del dispositivo. Sulla base dello storico dei dati e dei valori di amperaggio prevedono l’aspettativa di vita. Altri algoritmi sono stati sviluppati associando dati vibrazionali e di temperatura. Anche in questo caso sono valori che possono pre-determinare il tempo residuo, di un motoriduttore per esempio.

«Non li utilizziamo su tutte le macchine, ma su quelle che sono esposte a maggiori criticità, come le presse a iniezione. In questo caso la sensoristica è applicata alla pompa idraulica: se questa funziona, funziona bene anche la macchina». Anche qui si analizza la vita utile del componente e si interviene in caso di anomalie. Un’altra applicazione algoritmica, più complessa, è quella che realizzata per la predizione dello scarto e del guasto sulle celle di incollaggio ovvero acquisizione dati di processo: si rilevano pressione, temperatura e flussi della colla e l’assorbimento dei motoriduttori. Una manutenzione che allunga la vita utile dei macchinari.

Big data, non solo a supporto della produzione. Ecco la «self service analytics» di Marelli

L’architettura dati Marelli Lighting e la relativa piattaforma sono state pensate per essere condivise da un qualsiasi dipartimento aziendale. In questo modo si è centralizzata l’analisi dati, mettendo a disposizione strumenti di business intelligence molto più sofisticati rispetto a quelli più tradizionali e artigianali tipo Excel. In definitiva, la piattaforma Marc, è diventata la tecnologia abilitante la self-service analytics: elaborazione e analisi dati real time personalizzabile in funzione del profilo utente. Gli algoritmi vengono sviluppati in collaborazione con i fornitori di macchinari, oppure delegando a società terze. Marelli mantiene il know how del processo industriale, chi sviluppa l’algoritmo, il data scientist, porta la conoscenza informatica. Un combinato disposto che genera la fabbrica aumentata.

«Credo che le soluzioni digitali continueranno ad avere bisogno di due tipi di skill, Ot e iT, e che queste competenze, proprio per il fatto di essere iper-specialistiche, rimarranno distinte. Non vi sarà una convergenza. Ciascuno continuerà a fare il suo mestiere. Proprio per questo il successo e la qualità della produzione software e algoritmica, al di là delle specifiche competenze richieste, dipende dalla capacità di coordinare l’intero processo di sviluppo». Insomma, come in una squadra di calcio, servono buoni attaccanti e difensori, ma senza un ottimo centrocampista si fa ben poco. Tuttavia, diamo tempo al tempo. Come dice Faccio, «E’ chiaro che i confini Ot e IT saranno sempre più sfumati e le sovrapposizioni, per quanto parziali, aumenteranno, soprattutto perché iniziano ormai a essere disponibili librerie e modelli di intelligenza artificiale di derivazione open source che permetteranno di implementare algoritmi industriali anche da parte di chi ha una conoscenza informatica limitata».

Simulazione e digital twin. Obiettivo è estendere le nuove tecnologie all’intera value chain ma la complessità è enorme

«Per estendere la simulazione e il digital twin oltre il perimetro dello sviluppo prodotto ci vuole un fortissimo commitment aziendale, afferma Faccio. Perché il tutto diventi parte integrante dei processi aziendali, simulazione e gemello digitale, devono essere considerati all’interno della trasformazione digitale della gestione del ciclo di vita del prodotto, all’interno, quindi, dell’evoluzione del Plm. Il livello di complessità non è banale. La ricerca & sviluppo è stata per esempio migrata su Teamcenter Siemens, ma lo switch dai sistemi preesistenti ha richiesto sforzi non indifferenti. Lo step successivo sarà estendere la simulazione e il digital twin alla produzione; potrebbe semplificare, ottimizzando, tutta la parte di assemblaggio. Il problema è che non abbiamo una linea di assemblaggio uguale all’altra, ciascuna nasce e muore in funzione del prodotto. Nel momento in cui cessa la produzione, la linea viene dismessa e se ne crea una nuova. Ma non si butta via nulla, racconta il manager. La vecchia linea può essere utilizzata per l’aftermarket, per la produzione di pezzi di ricambio, oppure essere ceduta a terzi, dipende dal tipo di contratto che vien stipulato con il cliente».

(Ripubblicazione dell’articolo pubblicato il 29 luglio 2022)