Manifatturare la sostenibilità ovvero realizzare la green economy attraverso lo sviluppo di nuovi materiali, dispositivi, piattaforme, sistemi e macchine abilitanti la creazione di prodotti sostenibili, puntando all’economia circolare, al de-manufacturing e al re-manufacturing. E’ questo il messaggio alle imprese del manifatturiero che emerge dal confronto con Flavio Tonelli, ingegnere e professore ordinario di sostenibilità industriale e industria digitale all’Università di Genova, e Paolo Vercesi, executive director di Afil e cluster manager del Cluster Fabbrica Intelligente, incontrati da Industria Italiana a margine dell’evento “Smart Manufacturing Sostenibile” promosso da The Innovation Group e ospitato presso la sede del Made del Politecnico di Milano. «La manifattura italiana non è produzione di massa. Non si è ancora compreso che il grande potenziale che deriva dalla vendita di prodotti ad elevato valore aggiunto non è divergente rispetto al tema sostenibilità, afferma Tonelli. Questa l’essenza del nostro sistema produttivo e quindi opportunità».

Insomma, per capire come sviluppare una politica industriale si deve puntare alla valorizzazione delle specifiche competenze delle nostre imprese. «Noi siamo altro, non siamo né tedeschi né cinesi. Le tecnologie abilitanti non vanno viste unicamente in un’ottica di produttività, aggiunge Tonelli. Lo sappiamo, siamo deboli su questioni centrali che riguardano le materie prime e l’accesso all’energia (come del resto quasi tutta l’Europa), ma possiamo comunque essere competitivi. Ci sono produzioni che dipendono in misura minore dalla filiera di estrazione e approvvigionamento di materie prime che possono essere riportate agevolmente in Europa». Quindi, se da una parte si deve continuare a ripensare le supply chain e a mettere al riparo le imprese dal rischio di dipendenza (energetica, materie prime) evitando che la volatilità geopolitica metta in crisi le produzioni, dall’altra si deve mirare a “manifatturare la sostenibilità”. Ed il motore dell’innovazione d’impresa è la manifattura circolare, che significa sviluppo nuovi prodotti e tecnologie abilitanti il de-manufacturing e re-manufacturing per promuovere un secondo ciclo di vendita ma soprattutto il recupero di funzioni.

«Esistono diversi studi che ci dicono una cosa fondamentale, dice Tonelli. A fronte di una riduzione dei costi, che può arrivare al 60% rispetto alla produzione primaria, la profittabilità del second hand è pari o superiore al nuovo». Insomma, in diversi casi, si guadagna di più a vendere il ri-manifatturato che il nuovo: il margine è attorno al 40%. «Ci sono più e più produttori che stanno oggi scoprendo che possono ri-manifatturare prodotti ritirati dal mercato a una frazione del costo della produzione primaria, guadagnando di più che a vendere il prodotto iniziale e riducendo contemporaneamente la dipendenza delle nostre filiere». Tutti temi, quelli sollevati da Tonelli e Vercesi, che sono strettamente associati al nascente framework normativo europeo e in particolare agli obiettivi che vengono definiti dal Raw Material Act, che riguarda la riduzione della dipendenza dalle materie prime, l’approvvigionamento sostenibile, la creazione di supply chain localizzate, e il Net Zero Industry Act, che invece si focalizza sulla riduzione delle emissioni. «Non vi è alcun dubbio, quanto verrà approvato in sede europea cambierà il modo in cui facciamo impresa», dice Vercesi. Ma il problema non è solo rendere sostenibile il processo industriale e manifatturiero. Efficienza energetica, meno scarti, minori emissioni di CO2.

Secondo Vercesi, «la logica che muove le scelte industriali deve essere capovolta ovvero rendere manifatturabile la sostenibilità poiché gli obiettivi europei, cui tutti dovremo uniformarci, si traducano in esigenze di fabbrica». Non meno importante la questione dello skill shortage: è un’emergenza nazionale. «Dobbiamo renderci conto che il piano formativo non riguarda poche centinaia di persone. Alla manifattura servono almeno 40 mila nuove risorse. Servono probabilmente 5 volte gli ingegneri che vengono oggi formati», afferma Tonelli. Dove trovare le nuove competenze? «La nuova manifattura ha nuovi profili professionali evoluti in grado di tornare ad attrarre i giovani, afferma Vercesi. L’intelligenza artificiale e in generale l’automazione rendono sempre più fruibile lo sviluppo di soluzioni da parte di persone che non hanno ‘solo’ profilo tecnico. Anche questa è un’opportunità perché, per la prima volta, persone non tecniche potranno a breve utilizzare le nuove tecnologie ed essere in grado di sviluppare soluzioni utili all’evoluzione del sistema industriale».

Evoluzione che appare sempre più legata allo sviluppo software, che diventa il bene intangibile della nuova manifattura. «Modelli di business basati su prodotti-servizio richiedono un cambiamento radicale nel rapporto produttore consumatore. Il futuro non è dato solo dal ‘ferro’ ma dalle piattaforme digitali che sono in grado di gestirlo. Entriamo nell’era della manifattura del software come naturale complemento dei sistemi cyberfisici. Se le imprese non governano questo cambiamento il rischio è che lo faccia qualcun altro utilizzando proprie piattaforme digitali abilitanti modelli di business as a service, pay per use e venda il nostro ‘ferro’ e la nostra storica abilità di progettare e realizzare sistemi per produrre», osserva Tonelli. Manifatturare la sostenibilità implica anche flessibilità. Un principio al quale si ispira il Plm di nuova generazione di Aras Software che è stato selezionato da Newcleo, startup e società piemontese che sta progettando una nuova generazione di reattori nucleari e la produzione di combustibili a partire da rifiuti derivanti da reattori tradizionali. Un perfetto esempio di manifattura di prodotti sostenibili associata a una logica di riuso e riciclo. Ecco le riflessioni raccolte a margine dell’evento di The Innovation Group. Oltre a quelle di Tonelli e Vercesi anche quelle di Augusto De Castro, direttore generale del Made e di Enrico Pisino, ceo di Cim 4.0

Manifatturare la sostenibilità, la competizione italiana nascerà dallo sviluppo prodotto per la green economy

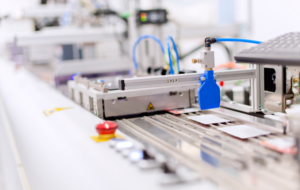

«Oltre ad essere seconda manifattura d’Europa l’Italia è la prima manifattura di prodotti a più alto valore aggiunto del mondo. Facciamo fatturato sull’export di prodotti destinati ai ‘ricchi del mondo’, realizziamo macchine per produrre e de-produrre. Nel nostro dna manifatturiero esiste già la capacità di sviluppare soluzioni personalizzate ed è in questo solco che vanno individuate le opportunità per manifatturare la sostenibilità», dice Tonelli. In primo piano il re-manufacturing, che diminuisce la nostra dipendenza dalle materie prime in quanto possono essere recuperate da un de-manufacturing di prodotti esistenti ma soprattutto recuperare funzioni. «Andare in questa direzione è decisivo. Gli incentivi dovrebbero stimolare la viva capacità imprenditoriale del nostro Paese, consentendo accesso a risorse specializzate, rendere sostenibile economicamente e normativamente la sostenibilità ambientale e mirare a ridurre il rischio d’impresa, dice Vercesi. Abbiamo una lista infinita di aziende che fanno macchinari fantastici per montare oggetti, ma quante sono in grado di smontare un prodotto, fare sorting dei materiali, recuperare sottosistemi con ancora utilizzabili e quante sono in grado di farlo almeno in parziale autonomia? Progettare questi sistemi e controllare in remoto i parametri di queste linee di de-manufacturing sono capacità fondamentali per essere protagonisti del nuovo cambiamento».

La sfida, dunque, è capire come interpretare e valorizzare la green economy, un processo industriale che mira a ridurre le emissioni di gas serra e sostanze inquinanti, temi che si incrociano con il Pnrr, che ha focalizzato gran parte degli interventi sul concetto di sostenibilità digitale. Non solo tecnologia. E’ tutto l’insieme di elementi della catena del valore che genera un cambio di paradigma, dai consumatori ai produttori a tutta la filiera della logistica e supply chain. «Come l’Italia risponderà a questi cambiamenti dipende da come sarà implementato il digital green, dalla strategia industriale che verrà scelta per avere un posizionamento competitivo nello scenario globale, dice Tonelli. Il rischio è appiattirsi su politiche di sviluppo che premiano soprattutto quei paesi che hanno una manifattura di massa e accesso privilegiato a materie prime ed energie». Costi ed efficienza. Si tende a privilegiare la competitività su elementi che non sono coerenti con la nostra capacità di produrre e il nostro mercato di esportazione. «Continuiamo ad arrovellarci su come produrre enormi quantitativi, ma è una questione che interessa soprattutto cinesi e, in Europa, un po’ ai tedeschi. Se non ci rendiamo conto di questo, rischiamo di azzerare ogni nostro vantaggio competitivo». Insomma, discutiamo dei problemi degli altri quando invece potremmo dare vita a una nuova manifattura, incentivando lo sviluppo di nuovi prodotti e politiche di riuso e riciclo. «Sono questi i temi che dobbiamo portare nel dibattito europeo in merito alla doppia transizione che implica la green economy, quella energetica e quella digitale. Se perdiamo la nostra diversità e ci omologhiamo alle altre economie non saremo più i primi in Europa, perché siamo i primi nello sviluppo di sistemi speciali per la manifattura», aggiunge Vercesi. Quindi, rispetto delle normative, ma attraverso lo sviluppo di un percorso coerente con il nostro mercato e le nostre competenze, altrimenti sarà sempre un’affannosa ricerca del trade-off tra costo energetico, costo smontaggio o costo materie prime costo recupero.

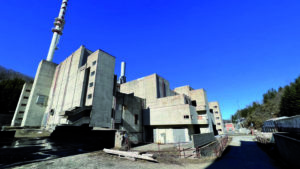

Flessibilità per una manifattura a supporto della nuova domanda di sostenibilità. Il Plm di Aras utilizzato da Newcleo, la startup che svilupperà reattori nucleari con combustibile ottenuto dal riciclo di scorie

Le tesi di Tonelli e Vercesi sono condivise dallo stesso Augusto De Castro, direttore generale del Made: «la green economy è sostenuta da una fortissima personalizzazione. Le aziende devono prepararsi a sviluppare prodotti, macchinari e impianti che abbiano il massimo livello di flessibilità. L’utilizzo di nuovi materiali, riciclati o costruiti ad hoc impone che anche le macchine cambino. Che siano macchine utensili, presse o impianti di processo il discorso è sempre lo stesso: si dovranno trattare materiali, nuovi od esistenti, per supportare la sostenibilità, fare in modo che gli scarti possano essere reimmessi nel ciclo produttivo o diventare un input per chi ha processi produttivi con caratteristiche diverse». Un esempio è Newcleo, società torinese fondata nel 2021 con il preciso obiettivo di creare una nuova generazione di reattori nucleari che vedrà la luce nel 2030. Progetto che ha portato a bordo il plm di Aras Software.

«Il motivo per cui è stato scelto il nostro software è la flessibilità, la possibilità di evolvere in autonomia senza essere ostaggio della tecnologia. Avere una piattaforma software, on premise o in cloud, per riprodurre processi e modalità di lavoro che evolvono nel tempo», afferma Luigi Salerno, country manager di Aras Italia. La startup del nucleare ha appena raggiunto un accordo con Enel che prevede un aumento di capitale da un miliardo di euro per finanziare lo sviluppo di mini-reattori da 30 megawatt a neutroni veloci refrigerati a piombo e la realizzazione di combustibile ossido misto (mox) da scorie nucleari esistenti. La produzione su scala industriale di Mox assicurerà la futura fornitura di combustibile necessaria per il funzionamento del primo reattore. «In Newcleo, stiamo costruendo un nuovo standard competitivo nell’energia nucleare per soddisfare la crescente domanda di elettricità in modo sostenibile. La nostra tecnologia può affrontare la decarbonizzazione dei sistemi energetici e la sicurezza dell’approvvigionamento energetico, due delle maggiori sfide che devono affrontare i paesi di tutto il mondo», ha affermato Stefano Buono, amministratore delegato di Newcleo in occasione dell’accordo con Enel.

Quale strategia industriale? Integrazione di fabbriche e macro-sistemi manifatturieri

Come dice Enrico Pisino, ceo del Cim 4.0 di Torino, «continuiamo a dire che siamo la seconda manifattura europea, che siamo bravi a fare la produzione custom, che abbiamo università che tutti ci invidiano, ma la verità è che dagli anni 90 a oggi abbiamo perso occupazione, il numero di lavoratori impiegati nell’industria non è comparabile a quello di altri paesi. Siamo sempre meno competitivi dei francesi e dei tedeschi. Succede nell’aerospazio e succede nell’automotive. Ci salvano imprese ancora importanti, che per fortuna continuano ad essere dei centri di eccellenza. Nella valutazione di un nuovo insediamento industriale l’Italia è il fanalino di coda. Costo dell’energia, manodopera, capacità di sviluppare nuove figure professionali, la concorrenza con cui ci deve confrontare è sempre più forte». Guardando alla transizione green Pisino fa poi un’ulteriore riflessione: «le nuove regole del gioco implicano una strategia non più basata sulla sola produttività ma sulla sostenibilità che non deve essere vista come un vincolo dettato dalle nuove normative europee. Per fare questo serve una politica industriale, ambiziosa e strategica, che vada ben oltre l’industria 4.0. Purtroppo, ai tavoli europei dove si discute di queste cose sono sempre e solo presenti i tecnici. La politica è la grande assente». Temi sui quali insiste lo stesso Tonelli.

«La manifattura italiana ha un problema di infrastruttura digitale e fisica. Fare impresa è complicato. Dal trasporto merci alla gestione di tutti gli ecosistemi che stanno attorno alle imprese. Non c’è mai stato, almeno negli ultimi 30 anni, un disegno organico di politica industriale. Per anni si è continuato ad andare avanti con la storia dei distretti quando il mondo era cambiato in filiere, trasversali ai distretti e ai paesi. Oggi si parla di sistemi a rete di imprese che sono una ulteriore evoluzione delle filiere; anche per questo è fondamentale l’apporto del Cluster Fabbrica Intelligente in grado di sintetizzare i grandi trend tecnologici e renderli leggibili per le aziende e portare una voce unita che esponga le istanze del manifatturiero. Dipendenza energetica, dipendenza dalle materie prime. Sono problemi che esistono dalla notte dei tempi, che richiedono interventi che si potevano programmare e pianificare con largo anticipo. La dipendenza dalle materie prime critiche non è un problema che si è scoperto oggi. Sono vent’anni che lo diciamo. Manca una regia complessiva dei macro-flussi, serve la capacità di sviluppare integrazione di fabbriche e macro-sistemi manifatturieri coordinati per produrre benefici economici nelle diverse fasi del ciclo di vita del prodotto», dice Tonelli.

Riciclare, riusare. I rifiuti industriali per la produzione di nuovi materiali. Servono nuove normative

Il riuso, oltre che recuperare in modo efficace funzioni, mette in moto un mercato a soggetti che non si possono permettere nuovi beni. L’oggetto prodotto può essere rimanifatturato e venduto come ricondizionato a un prezzo più basso e a una classe di consumatori nuova. Il riuso allarga quindi la platea di consumatori e l’economia circolare può alimentare un mercato secondario. «Ai consumatori di un mercato primario si aggiungono i consumatori di una produzione secondaria. Prodotti e servizi vengono offerti a una fetta più ampia della popolazione. E’ una manifattura più inclusiva, che mette in moto un’economia del riuso, riducendo il fabbisogno di materiali e materie prime», spiega Tonelli. Riciclare, riusare. Chi vuole andare in questa direzione deve integrare questi processi all’interno della propria catena del valore? «Il controllo del processo end-to-end non c’è. Al momento la produzione secondaria è una componente esterna, quasi mai, a parte casi di eccellenza, la fa il produttore del bene primario. E’ fatta da post processor che raccolgono vari materiali e con processi economicamente efficienti ‘su scala’ riproducono delle materie lavorabili o materie prime seconde».

Riciclo e riuso. Si deve agire su entrambi i fronti poiché riciclare al 100% quello che si produce è impossibile. Come racconta Tonelli, «La produzione secondaria lavora su materiali a basso valore residuale. Per avere un profitto si deve lavorare su grandi volumi e ragionare su economie di scala altrimenti il costo di un prodotto fatto con materiale riciclato, che implica logistica inversa e processi per trattare e rigenerare il materiale, rischia di superare il costo del prodotto realizzato da materie prime vergini». Altro problema riguarda il riciclo di materiali che al momento sono considerati rifiuti. Come certificare questi nuovi materiali? Va riconsiderata e ridefinita l’attuale normativa, altrimenti non possono essere usati per produrre un nuovo bene. «E’ una follia, siamo tra i pochi paesi in Europa e nel mondo che paga qualcuno che prende il nostro rifiuto per trasportarlo in altri paesi, dice Tonelli. Tipicamente, i rifiuti a maggior valore residuo finiscono in nord Europa, quelli di minor valore vengono invece trasferiti nel sud est del mondo, dove vengono riciclati malamente con processi inefficienti, spesso manuali, per poi diventare prodotti che vengono reinseriti nel flusso di vendita senza avere un’adeguata certificazione, perché la produzione avviene in un contesto deregolamentato. E’ una logica suicida: pago la gestione e la logistica del rifiuto e reinserisco nel ciclo di vendita prodotti che non sono sostenibili. Esportare rifiuti crea un vantaggio competitivo per chi le materie prime le ha già in casa».

Anche in questo caso emerge il tema di manifatturare la sostenibilità. «Siamo tra i primi al mono a produrre impianti e macchinari per il riciclo. E’ paradossale sopportare un costo per inviare materiale di rifiuto dall’altra parte del mondo per essere riciclato, magari con attrezzature e macchinari italiani». Infine, il Raw Material Act, il cui obiettivo è recuperare una dimensione di localizzazione, fare sostenibilità utilizzando scarti di un processo primario. Insomma, il principio globale dell’economia circolare è valido solo se lo si può applicare su scala locale, altrimenti i costi sono superiori ai vantaggi. «La strategia che può riportare la produzione in Europa è proprio l’economia circolare, commenta Tonelli. E funziona se c’è un accordo di filiera e sistemi di imprese a rete organizzati. L’opportunità è la creazione di nuovi centri produttivi per fare demanifattura e rimanifattura su una scala geografica più ravvicinata, gestiti attraverso il digitale che diventa il nuovo sistema nervoso di una informazione decentralizzata, eterogenea e dinamica, in sintesi decisamente più complessa di quello cui eravamo abituati».