Pur prescindendo dalla drammatica vicenda del Covid, la manifattura italiana dopo la crisi finanziaria del 2008 è entrata in una fase di stagnazione produttiva che ha interrotto un percorso di crescita di lungo periodo iniziato nel secondo dopo-guerra (CSC, 2020). Le possibili cause di tale stagnazione sono molteplici, in particolare la graduale erosione della domanda interna che nel 2020 si trova ad un livello del 16% inferiore rispetto all’apice pre-crisi e la decelerazione del processo di globalizzazione.

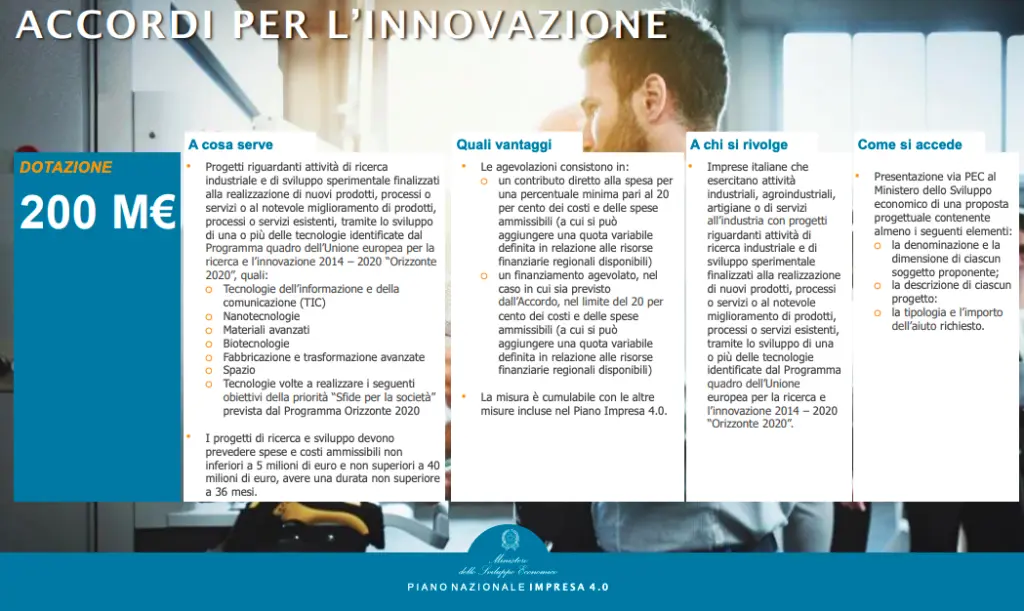

Sia a livello europeo che nazionale si è individuata nella transizione digitale della manifattura la principale opzione per ritornare a un percorso di crescita. L’idea di fondo è che la digitalizzazione permetta un uso più efficiente delle risorse e abiliti modelli di business nuovi e profittevoli. Nelle cosiddette “cancellerie europee” tale processo di digitalizzazione è stato giudicato così strategico ed essenziale per la sopravvivenza stessa dell’industria europea da riportare agli onori della cronaca l’idea stessa di “politica industriale” e da promuovere in quasi tutti i Paesi europei politiche pubbliche di sostegno connotate dall’etichetta “4.0”. Più recentemente, la questione della transizione digitale è stata ulteriormente auspicata a livello europeo dal momento che essa è vista, giustamente, come pre-requisito per una “rivoluzione verde” dell’economia e della manifattura. Come è noto, in Italia il tema è divenuto centrale con il piano “Industria 4.0” introdotto con la finanziaria per il 2017 rinnovato, sia pur con nomi diversi e modifiche anche significative, fino ad essere oggi parte del programma per l’utilizzo dei fondi Next Generation EU.

Anche in vista di quest’ultima decisiva sfida, occorre riflettere su due questioni che riguardano le azioni di politica economica adottate in Italia per accelerare la transizione digitale delle imprese: 1) i progressi, pur significativi, nell’adozione di tecnologie digitali non si sono tradotti ad oggi in un aumento degli indicatori macroeconomici di produttività; 2) l’adozione di tali tecnologie si è sviluppata con un forte ritardo delle imprese di minori dimensioni e una distribuzione geografica che ha privilegiato le regioni più forti del Paese. Provo a inquadrare brevemente le due questioni.

Adozione delle tecnologie e produttività

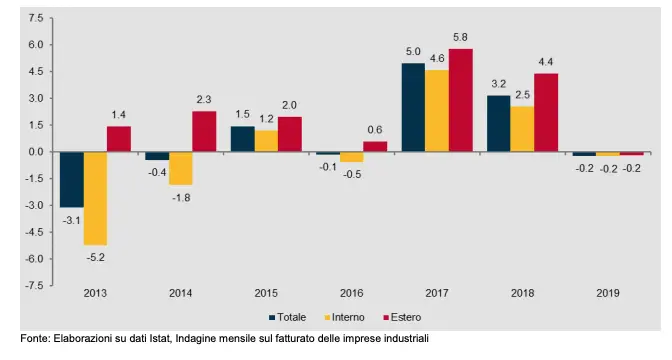

Dal 2017 le politiche dell’iper-ammortamento hanno spinto significativamente gli investimenti privati in attrezzature industriali: per esempio, per il 2017 Bratta et al (2020) stimano un aumento dell’8,5% rispetto al trend precedente. Ucimu (2020) riporta una forte crescita rispetto all’anno precedente nelle consegne di macchine utensili sul mercato interno: +18,9% e +16,2% rispettivamente nel 2017 e nel 2018; a tale forte crescita segue nel 2019 un rallentamento (-6,5%). Pur a fronte di un aumento complessivo degli investimenti in macchinari evoluti, nel periodo non si registra alcuna tendenza all’aumento della produttività (Istat, 2020). Questo disallineamento si può giustificare con le due seguenti principali argomentazioni: i) vi può essere un ritardo tra adozione delle tecnologie e benefìci in termini di produttività determinato dal fatto che per aumentare l’efficienza dei processi occorrono cambiamenti organizzativi e formazione del personale, anche attraverso “learning by doing” (Bessen 2015); ii) le imprese possono avere – del tutto legittimamente – utilizzato almeno in parte gli incentivi fiscali per rinnovare il proprio stock di capitale a prescindere da un preciso piano di sviluppo digitale: “mi serve un tornio e, poiché per accedere agli incentivi è necessario che esso sia connesso, allora lo compro connesso”; le politiche di “Industria 4.0” e poi “Impresa 4.0” possono quindi avere almeno in parte finanziato la sostituzione di stock di capitale senza che ciò si associasse sempre ad una effettiva digitalizzazione dei processi.

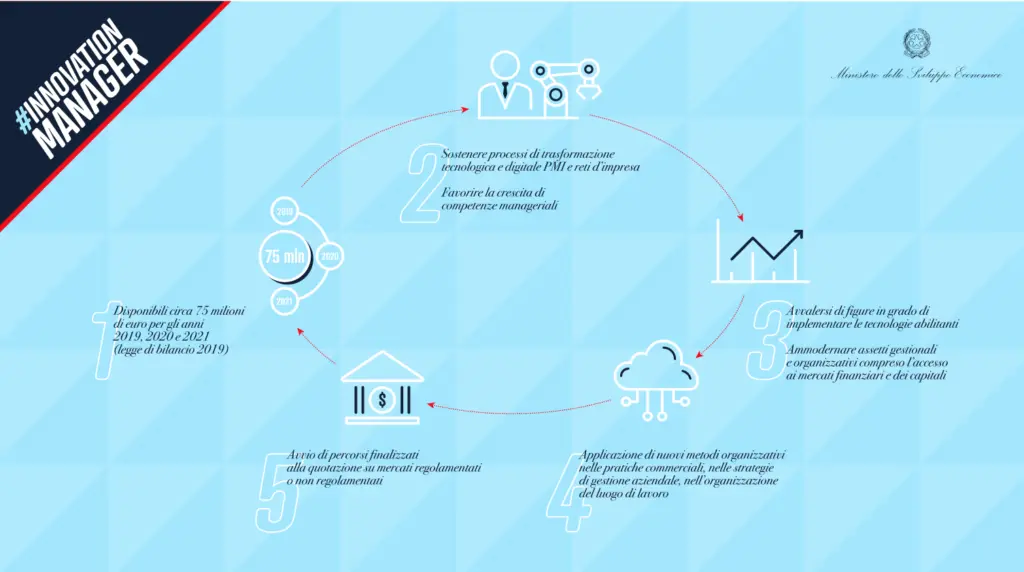

In entrambi i casi vi sarebbe comunque un potenziale inespresso di crescita della produttività attivabile attraverso processi culturali da condurre all’interno delle imprese. Il legislatore ha mostrato una consapevolezza di ciò nel momento in cui, a partire dal 2018, ha previsto un credito d’imposta per le spese in formazione e nel 2019 ha introdotto vouchers per finanziare il ricorso a “innovation managers”. Ad oggi mancano studi rigorosi che valutino l’impatto di tali provvedimenti.

Adozione delle tecnologie molto diseguale

L’importante lavoro di Bratta et al. (2020) mostra che le microimprese (con meno di 10 dipendenti) sono clamorosamente sotto-rappresentate nell’accesso agli incentivi dell’iper-ammortamento: in particolare, le imprese con meno di 10 dipendenti rappresentano circa il 95% delle imprese italiane, danno lavoro a quasi il 44% dei lavoratori dipendenti del settore privato italiane (fonte Istat), rappresentano meno del 38% delle imprese che hanno avuto accesso agli incentivi dell’iper-ammortamento e ad esse è riconducibile poco più del 7% del totale degli investimenti incentivati nel 2017. Il risultato non è sorprendente, per esempio già nel 2016 l’indagine su Industria 4.0 condotta da Federmeccanica evidenziava che le imprese più piccole e meno digitalizzate tendevano a sottostimare benefici delle nuove tecnologie e sovrastimarne i costi. Inoltre, il meccanismo stesso dell’iper-ammortamento prima e del credito di imposta poi (dal 2020) premia le imprese che generano utile a bilancio; poiché le microimprese tendono ad essere meno profittevoli, esse sono anche meno responsive agli incentivi.

Il legislatore ha cercato di correggere la distorsione a favore delle imprese medio grandi introducendo (nel 2019) una rimodulazione dell’agevolazione fiscale sulla base della dimensione dell’investimento realizzato – Si è passati da una maggiorazione del 170% per la quota d’investimento fino a 2,5 milioni di euro, a una del 150% per la quota compresa tra 2,5 e 10 milioni di euro, a una del 50% per la quota oltre i 10 milioni e fino al limite di 20 milioni – e passando successivamente (nel 2020) ad un credito d’imposta per un periodo fisso di cinque anni con aliquota variabile in ragione dell’entità dell’investimenti effettuato – l’aliquota è pari al 40% per investimenti fino a 2,5 milioni e al 20% per la quota compresa tra 2,5 e 10 milioni. Questi (pur comprensibili) tentativi di correzione hanno tuttavia prodotto un sistema di incentivi più farraginoso rispetto a quello previsto originariamente. È presto per dire se questa ri-calibrazione delle politiche abbia prodotto il desiderato bilanciamento in favore delle micro e piccole imprese.

Un nuovo paradigma culturale

A mio avviso per intercettare i bisogni di queste categorie di imprese occorre ripensare radicalmente l’approccio verticistico sin qui adottato accettando un cambiamento di paradigma culturale. L’azione dello Stato e delle controparti associative, in particolare Confindustria, è stato ad oggi caratterizzato da un approccio “top down”:

- Il governo individua una lista di tecnologie ammissibili agli incentivi fiscali.

- Si invitano le imprese a sottoporsi ad una valutazione del proprio livello di digitalizzazione (per esempio attraverso, il test predisposto dal Politecnico di Milano e promosso da Confindustria).

- Si fornisce loro una “pagellina” che le aiuta ad acquisire consapevolezza dei propri gap da colmare rispetto a target di digitalizzazione fissati da altri.

- Si invitano le imprese ad affidarsi alle cure di qualcuno che le aiuta a colmare tali gap.

- I Competence Center si sono sostanzialmente inseriti (soprattutto quello lombardo “Made”) in questa logica.

- Anche l’istituzione dei lighthouse plants obbedisce a questa impostazione di fondo: si individuano dei “campioni” (imprese grandi ed evolute) che possano fungere da modello per imprese più piccole e meno evolute che vogliano imparare.

In sintesi, il presupposto è che le imprese più fragili non siano in grado di costruire autonomamente un proprio percorso di digitalizzazione ma debbano essere guidate “dall’alto”.

Credo che tale presupposto sia profondamente sbagliato: alle piccole e piccolissime imprese non interessa l’obiettivo in sè della digitalizzazione ma interessa risolvere problemi concreti che esse conoscono meglio di chiunque altro. Il problema dunque è aiutare le imprese non tanto a collocarsi rispetto a un’ipotetica graduatoria di digitalizzazione quanto piuttosto di dare un nome a soluzioni digitali per problemi concreti che esse affrontano quotidianamente. Partendo da use case operativi, si devono aiutare le imprese a compiere un percorso che le aiuti ad aumentare la propria efficienza utilizzando al meglio dati generati da macchinari che già si possiedono, raccogliendo dati con azioni di retro-fitting di vecchi macchinari, connettendo tra loro macchine oggi sconnesse. Per esempio, perché quel tale utensile della tale macchina si rompe così spesso? Forse raccogliendo dati su vibrazioni, temperature… è possibile capire e forse ciò si può fare con un costo molto contenuto (sull’uso dei dati nella manifattura si rimanda a questo articolo). O ancora, è possibile ridurre i consumi energetici? Raccogliendo in tempo reale i dati di consumo di ogni macchina si può capire che una macchina non va in stop come dovrebbe, o che un cuscinetto è difettoso e determina un maggior consumo, o che sincronizzando meglio l’attivazione di due macchine si possono ridurre i picchi di consumo (vedi Beltrametti et al 2017).

Molto promettenti sono non solo approcci bottom up, ma anche azioni peer-to-peer che permettano uno scambio di buone pratiche tra pari e processi imitativi a livello di filiera e di distretti produttivi. I piccoli imprenditori hanno bisogno di percorsi graduali che li convincano che la digitalizzazione non è una moda o argomento per dotti convegni ma è un loro preciso interesse.

*Luca Beltrametti è docente di politica economica all’Università di Genova

Ho visto il post.

ecco un documento di chiarimento

https://www.slideshare.net/DanielRuedaH/dic-20-i-ruoli-delle-imprese-in-un-ecosistema