TERZO ARTICOLO DI UN VIAGGIO NELLE NOVITÀ DELL’INTELLIGENZA ARTIFICIALE.

Nei primi due articoli di questa serie abbiamo esaminato da un punto di vista generale i maggiori trend che, secondo gli addetti ai lavori, caratterizzeranno il mondo dell’additive manufacturing in questo 2024, e abbiamo fatto una carrellata delle problematiche che ancora rallentano l’adozione delle tecnologie di stampa 3D. Trovate gli articoli qui Stampa 3D, dalla prototipazione alla mass customization: i segreti di un mercato che ha triplicato il proprio valore in pochi anni. Con Stratasys, Prima Additive, HP, Caracol – Industria Italiana e qui Think additive! Aziende manifatturiere: per cogliere i vantaggi della stampa 3D dovete cambiare mentalità. Come? Parola ad HP, Stratasys, Caracol, Prima Additive – Industria Italiana.

In questa terza puntata daremo la parola a quattro dei maggiori produttori di macchine per la stampa 3D industriale che operano in Italia, per capire quali sono le loro aspettative e strategie.

Abbiamo quindi parlato con Francesco De Stefano, ceo e cofondatore di Caracol, azienda brianzola nata come service che ha sviluppato una linea di stampanti 3D di grande formato all’avanguardia nel mondo; con Gino Rincicotti, marketing manager Europa della divisione Additive di HP, fra le poche aziende specializzate nelle stampanti 3D di tipo industriale (sia polimeriche che per metalli); con Daniele Grosso di Prima Additive, azienda torinese parte del Gruppo Prima Industrie, che si concentra sulla stampa di metalli ma sfruttando due tecnologie molto diverse fra loro; e infine con Fabio Boiocchi, marketing manager Italy di Stratasys, uno dei colossi del settore additive, che propone una vasta gamma di macchine basate sulle più importanti tecnologie.

La brianzola Caracol ha programmi di sviluppo ambiziosi nella sua “nicchia” del Large Format Printing: punta al raddoppio del fatturato (e ci è riuscita negli ultimi 5 anni) e a introdurre parecchie novità hardware e software, sviluppate nel nuovo centro R&D appena inaugurato a Paderno Dugnano. La statunitense HP è presente in Italia con le sue due gamme di macchine da stampa industriali, rispettivamente per polimeri (Multi Jet Fusion) e per metalli (Metal Jet). Il marketing manager Gino Rincicotti vede un mercato che si sta focalizzando su quattro filoni principali, meccanica, automotive, medicale e moda&design, con quest’ultimo settore in crescita molto rapida. E se molti clienti comprano la stampante e la mettono in produzione solo con le proprie forze, HP sta lavorando per assicurare il massimo sostegno in fatto di competenze a coloro che non dispongono di know-how interno. Oltre agli esperti della rete dei rivenditori ufficiali, c’è a disposizione del personale interno di HP che segue la fase di ramp-up, e anche un team di servizi professionali (che lavora a livello global) per le esigenze più complesse.

Nel dna di Prima Additive, produttore italiano di stampanti per metalli, c’è la produzione: non per niente fa parte del gruppo Prima Industrie di Torino. In Prima Additive, il marketing manager Daniele Grosso si aspetta un forte incremento della diffusione della tecnologia Direct Energy Deposition, che presto sarà usata nella produzione di massa di dischi freno di tipo “coated”, necessari per produrre automobili che rispettino la normativa Euro 7. Parecchi macchinari saranno presto consegnati a un importante cliente. Ma la tecnologia Powder Bed Fusion non viene trascurata, anzi: grazie a una variante che prevede l’uso del laser verde, è possibile usare le macchine Pbf per lavorare metalli altamente riflettenti, dal rame all’oro all’ottone. Si prevede quindi l’utilizzo in nicchie come il mercato dell’elettronica e dell’energia (dissipatori, scambiatori di calore) e dell’oreficeria (con il laser verde si può lavorare l’oro).

Stratasys, da sempre leader tecnologico nel mondo dell’additive, si è preparata secondo il suo marketing manager Fabio Boiocchi ad affrontare un mercato che non è più monolitico, bensì frazionato in una miriade di segmenti verticali. Questo ha comportato la creazione di una rete di professionisti esperti, capaci di affiancare i clienti nell’affrontare queste nicchie specifiche. E contemporaneamente sta investendo molto sulla formazione, proprio per abbattere il problema della mancanza di un know-how diffuso che sta limitando le potenzialità di crescita del settore.

Per quanto riguarda i mercati verticali, Stratasys in Italia continua a puntare sul comparto medicale (e dentale in particolare), ma anche nel settore della moda&design, grazie a una soluzione tecnologia (le stampanti PolyJet a colori multimateriale certificate Pantone) praticamente unica nel suo genere.

Caracol, stampare (e pensare) in grande

Per stampare in additive un musetto di un treno, un elemento di uno yacht o addirittura un’intera barca a vela in un pezzo unico, servono tecnologie che non si trovano dietro l’angolo. Ma si trovano in Brianza, dove fra Paderno e Barlassina troviamo le sedi di Caracol, azienda che negli ultimi anni con i suoi estrusori Heron ha rivoluzionato il mondo delle stampanti di grande formato. L’azienda ha appena aperto un nuovo centro di Ricerca & Sviluppo e si prepara agguerrita ad affrontare un percorso di crescita nei prossimi mesi. «Come Caracol abbiamo contribuito in maniera significativa a creare il segmento della stampa 3D di grande formato in Italia e nel mondo e dal 2018 l’azienda ha iniziato un percorso di crescita tecnologica e di mercato che ci ha portato a poter consolidare il nostro ruolo come leader del segmento – spiega Francesco De Stefano, ceo e cofounder – Per quest’anno il nostro obiettivo sarà quello di continuare questo percorso di crescita internazionale continuando a sviluppare e lanciare soluzioni innovative che contribuiscano a sbloccare sempre nuove applicazioni di mercato. In particolare, andremo a raddoppiare ulteriormente, come fatto negli ultimi 5 anni, il nostro volume d’affari; lanceremo sul mercato nuove soluzioni hardware e software già in sviluppo che permetteranno ai nostri clienti di aumentare ancora di più il controllo sul processo, la qualità, velocità e ripetibilità dei componenti che producono ed apriremo collaborazioni strategiche con varie aziende di diversi settori per sbloccare nuove applicazioni che allarghino la fetta di mercato conquistabile da questa tecnologia».

Raddoppiare il fatturato ogni anno comporta una grande attenzione ai clienti, alle loro esigenze e soprattutto a preconcetti, paure e falsi miti che essi si portano dietro. Come si superano questi ostacoli? «Con il nostro approccio e dna, che viene da più di 5 anni passati a produrre oltre 250 progetti di stampa 3D di grandi dimensioni, spesso riusciamo a superare queste iniziali barriere – racconta De Stefano – Cerchiamo di condividere e trasmettere a chi inizia questo percorso di adozione di queste tecnologie per la produzione, il nostro metodo di accompagnamento “step-by-step” nell’implementare produzione con i nostri sistemi tecnologici. Li aiutiamo condividendo casi applicativi simili e mostrando una base dati importante di caratterizzazione di materiali e parametri di stampa, che abbiamo costruito nel tempo proprio per studiare il comportamento dei componenti. Questi ci porta a poter garantire certi livelli di performance attesa e quindi di poterli guidare in un percorso prima di ridisegno del componente e poi della sua piena qualifica e testing, prima di scalarne la produzione. Lavorando per gradi ed essendo guidato dalla nostra esperienza, il cliente riesce così pian piano a toccare con mano il valore della tecnologia ed i necessari approcci innovativi che richiede, riuscendo ad assorbire il nostro know-how e poi nel lungo periodo diventando autonomo con l’internalizzazione delle nostre piattaforme robotiche di grandi dimensioni».

Ma chi sono i vostri clienti principali? «Purtroppo per motivi di confidenzialità non possiamo rivelare l’identità di molti nostri clienti e le loro applicazioni di successo – ammette De Stefano – È però pubblico, per esempio, l’utilizzo da parte di Alstom ferroviaria di vari casi applicativi della nostra tecnologia per la prototipazione di componenti di grandi dimensioni (in particolare musetti di treno) per poi andare a studiare materiali che rispettino i requisiti tecnici per la produzione di componenti interno carrozza. Oppure, l’utilizzo di Leonardo Aerostrutture di tecnologia Additive per il proprio progetto Nemesi, dove si è andati ad aggiornare tutta la catena attrezzi per la produzione del velivolo Atr».

HP e la stampa industriale a getto con polimeri e polveri metalliche

HP dispone di un’ampia gamma di macchine, basate su due tecnologie concettualmente simili, essendo basate sul letto di polvere, ma ovviamente realizzate in modo molto diverso e pensate per stampare rispettivamente materiali polimerici (Multi Jet Fusion) e polveri metalliche (Metal Jet).

Nonostante l’ampia gamma, le stampanti HP sono tutte di tipo industriale, concepite e realizzate per l’uso intensivo nei reparti di produzione. «Noi possiamo parlare del settore delle macchine industriali, che conosciamo bene – ha puntualizzato Gino Rincicotti, marketing manager Europe della divisione Additive di HP in apertura di intervista – poi c’è tutto un mondo al di fuori che non tocchiamo per niente». Cosa sta accadendo dunque nel comparto dell’additive industriale? «Su questo fronte per il 2024 vediamo un rafforzarsi delle tendenze che sono già emerse negli ultimi anni, e in particolare l’uscita dall’ambito della prototipazione per andare verso la produzione in serie, cosa che in realtà in alcuni settori è già avvenuta».

Eppure, non se ne parla molto. Si vocifera, qualcuno ammette a mezza bocca di aver fatto dei passi in questa direzione, ma è difficilissimo che i clienti escano allo scoperto, dichiarando di usare l’additive in produzione. «Alcuni utilizzatori, non solo nostri ma anche di altre tecnologie, preferiscono non condividere quello che fanno, quindi alcune notizie sono riservate. Per questo magari il pubblico fatica un po’ a rendersene conto, però tantissimi produttori industriali già utilizzano stampanti 3D e per quanto ci riguarda in particolare Multi Jet Fusion e Metal Jet in produzione.

Ma HP sta pensando di concentrarsi su settori specifici quest’anno? Dove vedete i maggiori potenziali? «Per quanto riguarda noi, e ovviamente questo dipende un po’ dalle caratteristiche della tecnologia, ci sono direi quattro ambiti sui quali la produzione in serie tramite stampa 3D sta prendendo piede – elenca Rincicotti – Il più forte è quello dell’industria meccanica. Le nostre macchine offrono qualità, precisione, velocità e personalizzazione, tutte caratteristiche importanti per chi produce macchinari. L’Italia è un fortissimo produttore di macchine industriali per varie aziende nel mondo, per la Germania in particolare, e quel settore è estremamente importante per noi. Il secondo è quello dell’automotive, ed è uno dei settori dove la riservatezza è più sentita, per cui tanti produttori del settore non vogliono condividere cosa fanno, ma la stampa 3D è utilizzata.

Il terzo settore, che in Italia fa un po’ fatica a svilupparsi per tutta una serie di motivi, ma che all’estero va già fortissimo, è quello delle protesi e delle ortesi, quindi soluzioni per la salute e la sanità. Noi stiamo cercando di usare le best practice che i nostri colleghi in altri Paesi, in Francia, negli Stati Uniti, in Inghilterra hanno sviluppato, ma da noi l’infrastruttura istituzionale è un po’ più rigida. Infine il quarto settore, dove invece vediamo una crescita molto forte, è quello della moda e del design. Lì vediamo un interesse fortissimo, sia da giovani designer e da start up che entrano in quel settore, sia anche da molti clienti affermati, che per scarpe, borse e accessori utilizzano la stampa 3D nei processi di produzione».

Oltre a questi quattro settori che possiamo considerare in qualche modo consolidati o comunque sulla buona strada per diventarlo, ce ne sono altri settori magari di nicchia, dove vedete buone possibilità quest’anno? «Difficile dirlo. Di fatto non abbiamo elementi, anche perché noi come filiale italiana di HP vendiamo la tecnologia, ma poi non abbiamo nessun modo di sapere cosa i clienti realizzano con questa tecnologia. Capita spesso che girando per fiere negli stand vediamo pezzi prodotti con le nostre tecnologie… “a nostra insaputa”. Del resto, noi vendiamo una macchina e poi uno ci fa quello che vuole. Comunque, il mio parere personale – non impegno HP – , è che il fermento maggiore lo avremo nella moda e nel design. Quindi mi aspetto che probabilmente possa uscire qualcosa di interessante in quel settore».

Negli ultimi anni c’è stato un boom di vendite nell’additive, pensate che si possa continuare, che si espanda addirittura o che si sia arrivati a una certa maturità nel mercato? «La maturità sicuramente no, il tasso di crescita dipende da tante cose, dipende dall’interesse dei clienti, dipende dalla capacità di acquisto e dipende anche in grandissima parte dalle condizioni macroeconomiche, perché ovviamente in un periodo di quasi recessione, come quello che stiamo vivendo, per investire somme importanti come quelle necessarie per acquistare le soluzioni HP, un imprenditore, un responsabile aziendale ci pensa bene. Infatti, l’impegno richiesto non finisce con l’acquisto della macchina, ma continua con la piena integrazione del nuovo strumento in processi di produzione già rodati. Per fortuna le nostre soluzioni hanno caratteristiche tali da rendere molto veloce il rientro dell’investimento perché permettono sia di accelerare il processo di produzione esistente sia di espandere l’offerta in modi non consentiti da tecnologie tradizionali».

A questo proposito, come le vendete le macchine? Ovvero, avete dei partner tramite i quali fornite consulenza, avete dei system integrator specializzati per i vari mercati verticali, ci sono delle alleanze, un ecosistema dedicato? «Allora, il go to market e il canale distributivo è tramite rivenditori, quindi HP ha una serie di rivenditori adesso in Italia, i quali commercializzano i nostri prodotti: Elmec 3D a Varese, Dedem a Roma e Nuovamacut a Bologna. Per quanto riguarda invece il supporto, l’aiuto a un cliente che vuole avvicinarsi alla tecnologia, oppure l’ha acquistata e vuole capire come meglio usarla, abbiamo del personale interno che supporta il cliente nella fase di ramp-up. Quindi una volta che ha la stampante l’aiuta a ottimizzarla, a individuare le parti più adatte ad essere realizzate in 3D, eccetera. Ma abbiamo anche un team di professional service, che offre servizi più approfonditi. Si tratta di un team dedicato basato a Barcellona e che in questi ultimi mesi sta ricevendo molte richieste riguardo l’integrazione delle nostre soluzioni negli esistenti processi produttivi».

Prima Additive, due tecnologie per la stampa dei metalli

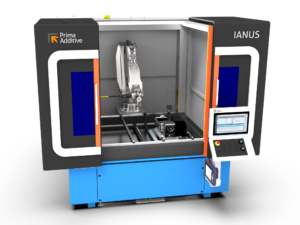

Prima Additive è il più importante produttore italiano di stampanti 3D per metalli, e ha in gamma macchine che usano due tecnologie molto diverse fra loro (Powder Bed Fusion e Direct Energy Deposition). Per la loro specializzazione, sono dunque quelli che più di tutti sono vicini all’impiego dell’additive per la mass production (anche se loro precisano che c’è anche chi, col metallo, ci fa prototipazione).

Ma che aspettative ha Prima Additive per i prossimi mesi? Come sta affrontando la rapida evoluzione tecnologica e di mercato? «Sicuramente l’additive è una tecnologia che continua a essere fortemente utilizzata soprattutto in quei settori ad alto valore aggiunto, come possono essere l’aerospazio soprattutto, il medicale/dentale, in particolare per la tecnologia powder bed fusion – esordisce Daniele Grosso, marketing manager di Prima Additive (parte del gruppo Prima Industrie) – Noi disponiamo di due tecnologie: Powder Bed Fusion, e Direct Energy Deposition. Parlando di Powder Bed Fusion, vediamo che i settori in cui ormai si è consolidato l’utilizzo, come aerospace e medicale, crescono di importanza perché la tecnologia si è ormai affermata con dei buoni standard di qualità. Non vedo grandissimi passi avanti nell’adozione del Powder Bed Fusion in altri settori. Quello su cui però noi come Prima Additive lavoriamo è tutta una serie di applicazioni di nicchia, dove inizia a esserci della richiesta. Stiamo lavorando sulla tecnologia Powder, per esempio con i laser verdi, che sono ottimi per lavorare materiali altamente riflettenti, su tutti il rame. Pensate a tutte quelle applicazioni che richiedono per esempio capacità di dissipazione o scambio di calore, applicazioni nell’elettronica, nel settore degli induttori. E poi con le stesse soluzioni tecnologiche lavoriamo anche nel settore della gioielleria, perché con lo stesso tipo di sorgente laser si può lavorare in maniera molto efficace anche l’oro».

Insomma, quello del Powder Bed è un mercato con applicazioni abbastanza consolidate, che si espande nelle nicchie. «Invece, ci aspettiamo grandi passi in avanti dall’altra nostra tecnologia, la Direct Energy Deposition» precisa Grosso. Nelle macchine Ded, si va a “spruzzare” direttamente della polvere di metallo sul punto focale di una testa laser, depositando il materiale direttamente dove serve – in modo simile per certi versi a quello che si fa con le stampanti 3D polimeriche a filamento. «In questo modo possiamo creare delle geometrie meno complesse rispetto a quelle della powder bed fusion, però possiamo fare pezzi molto più grandi, potenzialmente, e lavorare su superfici di lavoro più estese. Quindi possiamo costruire da zero componenti, e infatti abbiamo aziende nel settore dell’aerospace che hanno acquistato le nostre macchine per costruire da zero parti di lanciatori satellitari in maniera molto efficiente. Ma la vera innovazione, su questo tipo di tecnologia, è un’applicazione che noi chiamiamo Rapid Coating, rivestimento rapido. È una tecnologia che verrà utilizzata sempre di più per il rivestimento dei dischi dei freni». Il motivo è semplice, circa il 20% dell’inquinamento provocato da ogni veicolo deriva dai freni. Quando nel 2026 o 2027 entrerà in vigore la normativa Euro 7, essa richiederà obbligatoriamente, tra le varie cose, di ricoprire i dischi freno di tutte le nuove automobili con metalli più resistenti, al fine di ridurre l’inquinamento da sbriciolamento. Questo lavoro è perfetto per la tecnologia di direct energy deposition. «In Prima Additive abbiamo sviluppato delle soluzioni specifiche per questo tipo di applicazioni, ottenendo ottimi risultati. E abbiamo venduto un numero consistente di macchine a un importante player del settore automobilistico».

Chi sia questo importante player dell’automotive non è dato sapere, anche se il fatto che Prima Additive abbia sede a Torino potrebbe dare adito a un leggerissimo sospetto. Sta di fatto che questa potrebbe essere la “killer application” che trasborderà definitivamente l’additive nel mondo della produzione di massa. «Quando tutte le auto immesse sul mercato dovranno avere dischi freno ricoperti con questa tecnologia, si andrà per la prima volta a testare a fondo l’affidabilità dell’additive manufacturing per il mercato di massa – continua Grosso – Noi pensiamo che possa essere un grande passo in avanti, anche perché uno dei problemi dell’additive manufacturing è quello dei costi, soprattutto i costi dei materiali. Oggi un chilo di polvere di alluminio mi costa dieci volte di più di un chilo di alluminio. Ma se immaginiamo che in un futuro abbastanza vicino (noi consegneremo le prime macchine a fine anno), tutti i dischi freno saranno ricoperti, vuol dire che ci sarà una grandissima richiesta di polvere di metallo, e questo ne farà abbassare i prezzi, aumentando la competitività di questa tecnologia. Di conseguenza ci aspettiamo un ottimo anno, e che quelli successivi saranno ancora migliori, sia in Italia sia all’estero». Prima Additive in effetti si rivolge sempre più al mercato europeo e, potenzialmente, globale. «Vediamo grandissimi margini sia dal punto di vista dell’aerospace sia dal punto di vista delle altre applicazioni, nel nostro caso specifico quelle più di nicchia come quelle con i laser a lunghezza d’onda corta che ci daranno un’importante crescita. Infine ci aspettiamo che con la riduzione dei costi dell’additive, si riesca a portare questa tecnologia a molte nuove applicazioni» conclude Grosso.

Stratasys, una gamma completa di macchine professionali e industriali

Stratasys dispone probabilmente della gamma più vasta di macchine da stampa additiva, basate su tutte le principali tecnologie (a filamento, a letto di polvere, a resina), molte delle quali sviluppate “in house”. La parte del leone nella produzione Stratasys la fanno i polimeri, ma questo non le rende meno adatte alla produzione: in realtà, la gamma di materiali messa a disposizione dall’azienda copre un ventaglio di esigenze amplissimo, che va dalla prototipazione meccanica fino alla produzione in serie (anche a lotto uno) di oggetti di moda e design, in particolare nel mondo del lusso.

Ma quali sono gli obiettivi (e le aspettative) di Stratasys, a livello globale e in Italia, quest’anno? «Su scala globale l’obiettivo principale è fare in modo che le aziende, in tutti i settori, comprendano che la stampa 3D può essere un alleato fondamentale per la crescita dell’efficienza, della produttività e della sostenibilità – spiega Fabio Boiocchi, marketing manager per l’Italia – L’Additive Manufacturing è un baluardo della trasformazione industriale che punta alla riduzione degli scarti, è ideale per la personalizzazione e la produzione on-demand, si integra con i processi esistenti. Stratasys per riuscire in questo intento, sta puntando sempre più sulla specializzazione ovvero sul presenziare i vari mercati con esperti dedicati e una rete di partner formata e certificata. Parlare di stampa 3D in linea generale non ha più senso. Più si hanno le conoscenze tecniche verticali per affiancare i clienti nell’industrializzazione delle tecnologie di Additive Manufacturing, più il successo è garantito.

Stratasys ha la potenza per farlo. L’Italia nello specifico punterà molto sul settore dentale e medicale, continuerà a spingere nel mondo della moda dove ha una soluzione unica, e ovviamente non smetterà di essere al fianco dei propri clienti del mondo industriale e manifatturiero per fare in modo che le stampanti vengano sempre più sfruttate e utilizzate al massimo delle loro potenzialità. La formazione è un altro ambito su cui investiremo in maniera importante perché il fatto che mancano risorse preparate nell’uso delle stampanti 3D è un tema davvero sentito che freno lo sviluppo dell’intero settore.

Parliamo di segmenti verticali, di clienti da seguire con know-how specifici, ma sarebbe possibile citare qualcuno di questi clienti che sono passati all’additive? E sapere quali vantaggi hanno conseguito? «Sono davvero molte le aziende che hanno portato al loro interno tecnologie di stampa 3D – racconta Boiocchi – Si tratta di aziende molto diverse in termini di struttura, di business e di applicazioni. Giusto per fare qualche esempio possiamo citare Termignoni che con la nostra tecnologia Fdm sviluppa prototipi e attrezzature per la realizzazione di scarichi per le motociclette; Techno srl, azienda il cui core business è lo stampaggio a iniezione nel settore dei connettori e dell’elettromeccanica, che ha aperto un nuovo reparto dedicato alla stampa 3D con la nostra stampante P3 Dlp Origin One per la realizzazione di pre-serie, prototipi e piccoli lotti di produzione; Florenradica, azienda toscana che produce accessori per il mondo della moda, con la nostra tecnologia PolyJet stampa in multi-colore e multi-materiale; Altraluce International, azienda che opera nel settore della nautica e che con la nostra stampante 3D realizza parti di uso finale per l’illuminazione degli yacht. Tutti hanno tratto vantaggio dalla riduzione dei tempi di produzione riportando in casa alcuni processi, eliminando la necessità di realizzare attrezzature con i metodi di produzione tradizionali spesso onerosi, velocizzando il time-to-market dei loro prodotti oltre ad aggiungere dei servizi legati alla personalizzazione, sempre più richiesta in tutti i settori. In questo, l’efficienza e la flessibilità della stampa 3D sono impareggiabili» conclude Moiocchi.