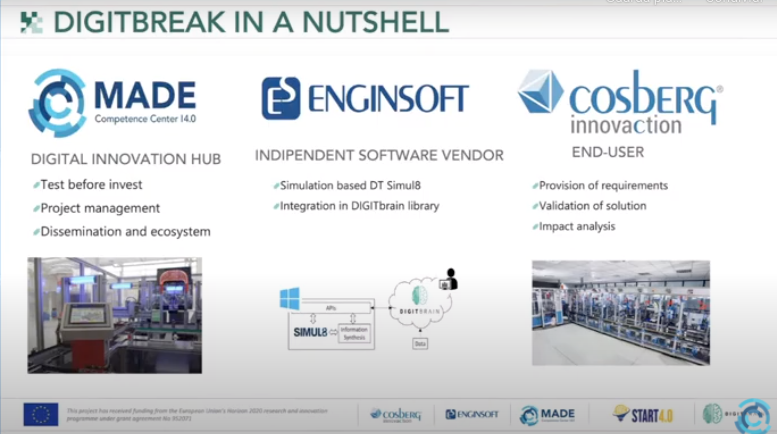

Dalla collaborazione tra i competence center Start 4.0 e Made 4.0 ed EnginSoft, software house specializzata nel campo della simulation based engineering science, prende vita il progetto DigitBreak. E’ nato per soddisfare l’ottimizzazione di una cella di lavoro dedicata all’assemblaggio di sistemi frenanti per auto di Cosberg, l’azienda italiana leader in meccatronica, automazione, robotica, sistemi di visione e macchine speciali di assemblaggio capitanata da Gianluigi Viscardi, imprenditore manifatturiero, presidente di Cosberg e vice presidente del Cluster Fabbrica Intelligente. Il progetto è ora un sistema dimostrativo visibile presso la linea pilota del competence center Made 4.0 del Politecnico di Milano. Come spiega Giacomo Pepe Benedetti, project manager del centro di competenza ligure Start 4.0, «DigitBreak è stato sviluppato nell’ambito di DigitBrain, l’iniziativa finanziata con 9,5 milioni di euro dal programma europeo Horizon 2020. Aiuterà i produttori di linee di assemblaggio e di produzione a superare sfide crescenti, come ottimizzare la progettazione e l’ingegneria per soddisfare esigenze del mercato in continua evoluzione, garantendo nel contempo sfide di efficienza e produttività».

«DigitBreak è un Simulation Based Digital Twin (Sbdt) per ambienti di produzione e offre un’esperienza di gestione completa del processo produttivo», aggiunge Anteneh Yemaneh, manufacturing system engineer di EnginSoft. Nello specifico, il digital twin simula l’intera area di assemblaggio Cosberg, composta da più stazioni di lavoro. Le diverse componenti, attraverso più passaggi, vengono testate e verificate nelle workstation dedicate per poi essere assemblate come prodotto finale. E’ il classico caso in cui il digital twin può aiutare ad individuare la migliore soluzione per garantire produttività senza compromettere la qualità. Come risaputo, più il processo è veloce, più alti sono i rischi di avere pezzi difettosi. Ecco, DigitBreak aiuta a risolvere questa conflittualità suggerendo al responsabile di produzione o di stabilimento il compromesso migliore tra qualità e velocità del processo. «Il digital twin considera ogni stazione, i singoli tempi ciclo e i parametri che influiscono sulla qualità di processo, incluse le criticità che possono essere causate dalla movimentazione di parti e componenti da una stazione all’altra», dice Yemaneh.

DigitBreak diventa, quindi, l’algoritmo per centrare obiettivi di rendimento manifatturiero. Risponde a una semplice domanda: quanti prodotti posso produrre nell’unità di tempo con qualità predittiva? Le risposte vengono visualizzate su dashboard, offrendo un supporto strategico nella valutazione dei “best asset” abilitanti una riduzione dei downtime e un’ottimizzazione dei tempi ciclo e dell’assegnazione delle risorse. Risultato? Riduzione dei costi operativi, aumento della qualità, incremento vita utile delle macchine, miglioramento della flessibilità, aumento delle varianti di prodotto gestibili. «La storia del progetto DigitBreak dimostra il valore che può nascere da una logica collaborativa mirata al trasferimento tecnologico, dice Maria Rossetti, project manager di Made 4.0. E’ una soluzione che potrebbe essere sviluppata ulteriormente e dare origine a una molteplicità di casi reali». Ecco svelati i segreti del nuovo sistema di simulazione che integra fisico e virtuale dal racconto di quanto emerso nel corso dell’evento “Digital Twin per ottimizzare la progettazione di sistemi di produzione” organizzato dal Made 4.0.

DigitBreak è stato sviluppato nell’ambito di DigitBrain, l’iniziativa finanziata con 9,5 milioni di euro dal programma europeo Horizon 2020. Qui il webinar completo

Digital twin, l’assistente manifatturiero per pianificare la produzione

La gestione dei moderni sistemi di produzione è sempre più complessa. Nuove varianti di prodotto, mass customization, lotti sempre più piccoli che necessitano di frequenti cambiamenti di processo, imprevisti, discontinuità e volumi di lavoro che aumentano il rischio di tempi morti e di inattività. Un bel rompicapo. Spesso si deve intervenire per effettuare ri-configurazioni e setup delle linee, delle singole macchine o delle celle di lavoro. Non solo, i responsabili di fabbrica devono riuscire ad assicurare performance di qualità superiori nonostante i prodotti siano sempre più sofisticati. Da gestire in modo ottimale, inoltre, il flusso dei componenti e semilavorati all’interno dell’area di lavoro. Insomma, di questi tempi la pianificazione della produzione e l’assegnazione delle risorse non sono uno scherzo. Come riuscire ad avere controllo su costi, tempi e qualità? Chi se ne può assumere l’onere? I responsabili di stabilimento o di produzione, ovvio, che oggi possono fare affidamento su un prezioso e valido assistente, il digital twin.

Valutare tutte le opzioni di produzione

Come spiega Yemaneh, «a seconda del prodotto da portare in produzione il digital twin implementato da DigitBreak aiuta a scegliere il sistema di produzione target». E’ un prodotto che si può produrre per i prossimi due tre anni senza cambiamenti significativi? La scelta ricadrà su una linea di produzione standard, che nonostante garantisca poca flessibilità è adatta per una produzione di massa ad alta velocità. Si deve pianificare una produzione con una varianza elevata? La preferenza andrà per un’area di lavoro dedicata, una cella robotizzata o semiautomatica. «Sono tutte opzioni che vanno attentamente valutate nella progettazione della produzione. Il digital twin, attraverso la sua logica basata sulla simulazione aiuta a prendere le decisioni più opportune analizzando i potenziali kpi o indicatori di performance per ciascuna singola opzione», afferma Yemaneh.

Conoscenza di processo, di macchina e di prodotto

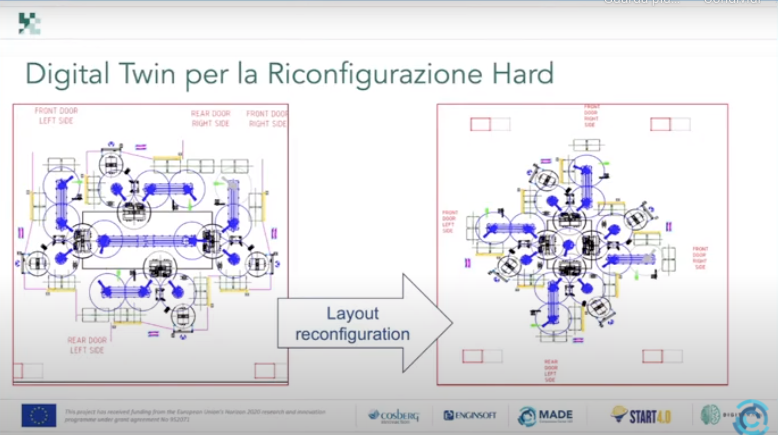

Un digital twin consente a direttori di plant di rispondere a domande essenziali. Come posso ottimizzare la pianificazione? Che impatto potrà avere l’introduzione di una nuova macchina in linea? Come adattare il sistema per nuove varianti di prodotto. Come migliorare le prestazioni senza compromettere produttività e costi di produzione? Quali le migliori configurazioni di macchine e stazioni di lavoro per massimizzare i flussi di lavoro nel corso della giornata? E ancora, quale la migliore soluzione, layout, per predisporre la lavorazione di nuovi prodotti? Può essere necessaria la riconfigurazione fisica del sistema e l’aggiunta di moduli macchina. Tutti aspetti che, se non testati adeguatamente, possono causare un degrado della produttività e della qualità. Ecco, quindi, come afferma Yemaneh, «che la raccolta di dati dal campo, sia di sistema che prodotto, consente di acquisire la conoscenza di processo, di macchina e prodotto per centrare gli indicatori di performance prefissati».

Simulare tutti i possibili scenari

I flussi dati che alimentano il digital twin abilitano decisioni multilivello: come configurare il sistema di produzione nel suo complesso e le macchine specifiche. «Le decisioni – spiega Yemaneh – possono contemplare riconfigurazioni hard, che comportano un cambiamento fisico degli asset, della singola linea o macchina». In questi casi l’adattamento può essere lungo e costoso. Ecco, quindi, che la simulazione basata sul digital twin ottimizza l’intera riconfigurazione riducendo costi e time to market. «In altri casi – prosegue il manager di EnginSoft – saranno sufficienti riconfigurazioni soft con modifica dei flussi di lavoro. Basterà cambiare la logica di controllo, senza intervenire sul sistema fisico». Quale che sia il caso, il digital twin dà la possibilità di simulare tutti i possibili scenari, orientando la decisione più valida prima di andare in produzione.

Un ecosistema di risorse, competenze e know per soluzioni digital twin

DigitBrain è il programma Horizon 2020 che coinvolge un consorzio internazionale di imprese e partenariati provenienti da vari paesi (Italia, Finlandia, Estonia, Austria, Germania, Spagna Ungheria, Repubblica Ceca, Danimarca ma anche Regno Unito e Russia). L’obiettivo è quello di realizzare un’evoluzione del concetto di digital twin da mettere a disposizione delle pmi manifatturiere tramite una piattaforma aperta, alla quale tutti possono contribuire. «Il programma DigitBrain supporta le pmi che vogliono sperimentare nuove applicazioni di digital twin attraverso specifici casi d’uso. Abilita un nuovo modello di produzione, denominato Manufacturing-as-a-Service (MaaS), che permette la produzione su richiesta di prodotti specializzati, anche in quantità minori e comunque in modo economicamente redditizio», afferma Pepe Benedetti.

Utilizzando i digital twin le aziende possono razionalizzare i processi di produzione, prevenire interruzioni e fermi macchina, gestire la manutenzione in modo predittivo. DigitBrain è un nuovo approccio che estende il digital twin per coprire l’intero ciclo di vita dei prodotti industriali, integrando capacità di analisi e supporto decisionale. Avendo accesso a dati, modelli, algoritmi e risorse on-demand per i prodotti industriali, il digital twin memorizza i dati durante l’intero ciclo di vita di una linea di produzione o di una macchina. I vantaggi attesi sono accelerare l’adattamento della produzione e dei prodotti alle mutevoli condizioni, consentire la produzione personalizzata in modo conveniente, facilitare la produzione distribuita e localizzata a costi contenuti, consentendo alle aziende di accedere a strutture di produzione avanzate all’interno delle loro regioni o di distribuire i loro ordini tra diverse.