Per il momento, in ambito industriale, il mercato della servitizzazione è limitato. Per le imprese che vedono macchinari, «il fatturato generato dai servizi è marginale», sottolinea Marco Taisch, presidente di Made 4.0. Il quale però prosegue: per il settore del machinery «il processo di modifica dei modelli di business verso soluzioni as a service è l’unico modo, a mio avviso, per avere della marginalità». In realtà, il trend è già in atto. Va in questo senso, ad esempio, l’esperienza di Itema Group, che produce macchine tessili, e si rivolge a un settore in cui il modello di business è ancora per lo più tradizionale. L’azienda ha iniziato a sperimentare proposte di servitizzazione da tre o quattro anni. Perché, secondo l’innovation manager del gruppo, Massimo Arrigoni, la servitizzazione è la direzione verso cui dovrà necessariamente andare il mercato: «costruire e vendere macchine con cicli di vita lunghi richiede risorse non disponibili sul mercato. Le macchine ormai devono avere assistibilità diversa, parti sostituite just in time con una durata di vita prevista, e sistemi di manutenzione programmata in base all’utilizzo». Un altro caso è rappresentato da Cosberg, che produce macchine e moduli per l’automazione dei processi di montaggio, ha virato verso la servitizzazione da parecchi anni e cambiato di conseguenza anche il metodo di produzione, standardizzando parte del macchinari da personalizzare poi sulle esigenze del cliente: «questo ha permesso di riutilizzare il 60-70 delle componenti per fare altri prodotti», sottolinea il ceo, Michele Viscardi. In generale, lo stato dell’arte vede le aziende del machinery vendere servizi di controllo per efficientare la produzione, abilitare risparmio energetico e sostenibilità, proporre retrofitting, manutenzione, collaudi da remoto. Ci sono anche contratti innovativi di noleggio di un’intera linea di produzione. Per l’utilizzatore, quindi l’impresa manifatturiera che usa i macchinari, ci sono vantaggi in termini di aggiornamento tecnologico continuo, e di nuovi dati a disposizione per ottimizzare la produzione. Per il produttore di macchinari, un nuovo mercato che abilita fra l’altro la possibilità di riuso in ottica di economia circolare. Ma non solo. «L’Italia è fra i più grandi produttori di beni strumentali del mondo – prosegue Taisch -. Vendere servizi significa restare a contatto con i clienti». Il rapporto non si esaurisce più con la conclusione della vendita, ma prosegue e può anche evolversi esplorando nuove frontiere. Per esempio, in termini di interoperabilità, con piattaforme di servizi condivise. E con la creazione di vere e proprie filiere della servitizzazione, che coinvolgano quindi anche le aziende della componentistica. Viceversa, non porsi per tempo il problema significa rischiare una disintermediazione, con l’ingresso di nuovi player che offrono solo il servizio e allontanano il costruttore dal cliente.

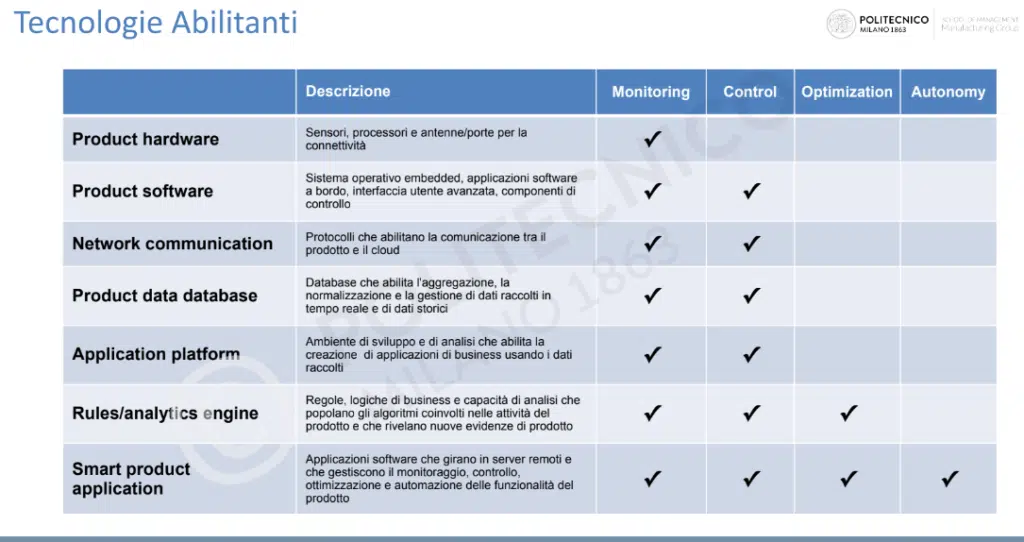

Il cambio di paradigma, come sempre avviene, presenta nuove criticità da risolvere, ad esempio in materia di cybersecurity: la gestione esterna dei propri dati di produzione richiede standard precisi di sicurezza e rappresenta anche un ostacolo nell’adozione di questi modelli. Emmi Dessert Italia produce dolci al cucchiaio. Nell’industria alimentare c’è una criticità: «non possiamo vendere il dato, fa parte del know how interno» sottolinea Davide Sacchi, industrial automation manager. Ci sono poi ostacoli culturali al cambiamento, che riguardano sia i produttori di macchinari sia le imprese clienti, e in generale la necessità di individuare adeguati percorsi di sviluppo di queste nuove forme di business: il classico pay per use può non essere necessariamente la formula migliore, procedere per gradi con progetti pilota aiuta a calibrare i vantaggi e a capire meglio in che direzione andare. Di “Servitizzazione per l’industria 4.0” si è parlato in occasione di un aperitivo tecnologico a Made 4.0 , con la presentazione di scenari applicativi, tecnologie abilitanti, e una panoramica di come si sta muovendo il mercato e di quali sviluppi possa avere. Anche in un contesto che ha visto il progressivo ridursi degli incentivi per l’acquisto dei macchinari e dei software 4.0, con un possibile maggior interesse quindi per nuovi modelli economici di digitalizzazione. Che possono anche coinvolgere soggetti intermedi (Cosberg ha una partnership con un soggetto finanziario che acquista gli impianti da noleggiare ai clienti).

La servitizzazione nel b2b, dati, macchinari smart e intelligenza artificiale

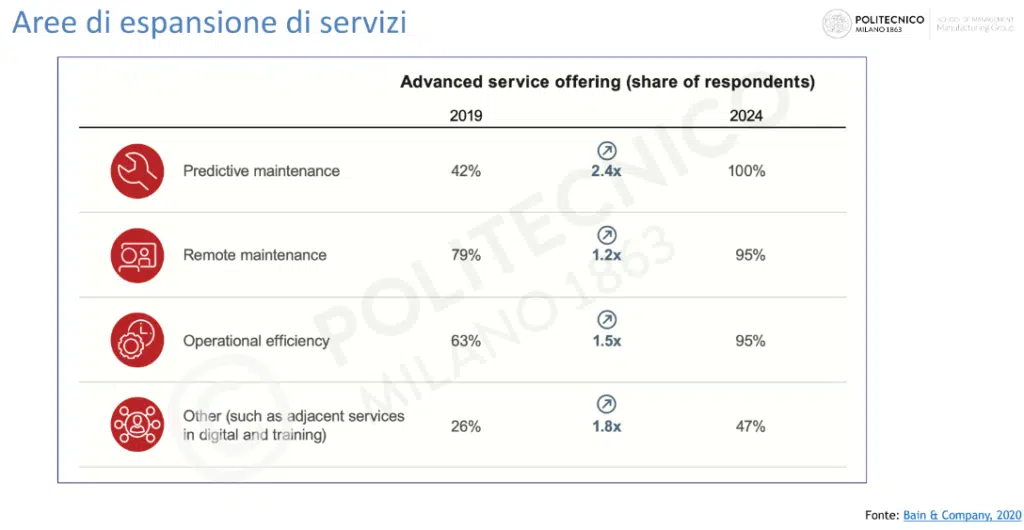

Torniamo al punto di partenza, ovvero il modo in cui si sta modificando il mercato. Marco Taisch, presidente del competence center e docente del Politecnico di Milano, insiste: la servitizzazione «è uno dei trend più importanti per il manifatturiero». Questo non riguarda solo il b2b, ovvero i produttori di macchinari, anzi. I prodotti del futuro saranno sempre più smart, quindi dotati di tecnologie digitali che li rendono intelligenti, connessi, ovvero in grado di raccogliere e scambiare dati, sostenibili, personalizzati, fatti con nuovi materiali. Non è detto che questo comporti sempre modelli di business del tipo pay per use, ma significa che i prodotti saranno sempre più dotati di tecnologie che possono abilitarli. E, sottolinea Taisch, nel declinare il concetto di abbinamento fra prodotto e servizio, e comunque nel pensare il prodotto, le imprese non possono non porsi il problema di come sarà il consumatore del futuro. Per esempio, con ogni probabilità continuerà a crescere la domanda di prodotti sostenibili. Cosa c’entra tutto questo con le imprese che realizzano beni strumentali? «Se non parti dal consumatore che si trova alla fine della tua filiera e risali poi lungo tutta la catena, rischi di non essere un attore efficace del B2b. Perchè devi abilitare il tuo cliente alla produzione di beni smart». È una nuova evoluzione del concetto di tecnologia. «Abbiamo sempre vissuto il digitale come elemento di ottimizzazione delle nostre fabbriche. Ma oggi per aggredire nuovi mercati dobbiamo andare a prenderci marginalità da qualche altra parte», per esempio vendendo servizi legati alle macchine. Per il momento, i più diffusi sono relativi alla manutenzione: in base a dati Bain & Company, il 100% dei produttori prevede di offrire servizi di manutenzione predittiva entro il 2024 (dal 42% che invece aveva questo target entro il 2019), il 95% entro la stessa data punta a servizi di manutenzione da remoto e di ottimizzazione dell’efficienza operativa. È invece più contenuta la percentuale di coloro che stanno già valutando altre tipologie di offerte as a service.

«Con il digitale possiamo fare molto più cose: controllare macchinari e impianti o addestrare operatori da remoto», prosegue Taisch. Pensiamo alla schedulazione. La pianificazione della produzione in genere viene fatta in house dalle aziende manifatturiere. Questo può comportare una minore contaminazione, per esempio, rispetto all’evolversi veloce delle tecnologie. La remotizzazione consente di fare questo lavoro non necessariamente a bordo macchina. «Non è un servizio che potrebbe nascere?» si chiede Taisch. E’ un’occasione anche per il sistema Paese. L’Italia, come detto, esprime un’eccellenza internazionale nel machinery, grazie ad aziende che spesso sono di piccole o medie dimensioni. Per questi produttori, crearsi piattaforme digitali e software in casa è difficile, mentre rivolgendosi al mercato potrebbero fare una scelta maggiormente efficiente. Quindi, una prima strada, lato produttori, può essere quella di fare alleanze per la digitalizzazione. Ci sono già esempi di questo genere, con piattaforme digitali sfruttate da diversi produttori di beni strumentali, e investimento quindi condiviso da più soggetti, anche attivi in settori diversi.

Anche le diverse forme di contratti as a service possono prevedere accordi con soggetti esterni. Per esempio, un noleggio richiede un partner finanziario. Cosberg, che offre questa tipologia di servizio, al momento si affida a istituti di credito che comprano il macchinario e poi lo noleggiano. In realtà, sottolinea Arrigoni, «l’obiettivo finale è diversificare, creare un’entità nostra, per condurre noi questa partita».

Intervistato da Industria Italiana, Marco Taisch spiega come la servitizzazione non va intesa solo come un pay per use della macchina, ma verte su un insieme ampio di servizi che il mercato vuole, come manutenzione delle macchine, schedulazione dell’impianto, controllo remoto, formazione.

Ma il punto è che il concetto di servitizzazione è più ampio, non si esaurisce con il noleggio o con il pay per use, come vedremo ci sono miriadi di possibili soluzioni. L’importante è che ogni azienda trovi un punto di equilibrio, «che poi nel tempo può spostarsi sempre più avanti», sottolinea Taisch. E altrettanto fondamentale è la consapevolezza di tutti gli attori della filiera sul fatto che «il mercato chiederà sempre più macchine service oriented». Quindi, non muoversi per tempo rischia di lasciare la strada aperta per esempio a piattaforme che disintermediano il rapporto fra produttore e cliente.

Con l’obiettivo di fornire una panoramica sul modello di business e sulle sue applicazioni, alla servitizzazione per l’Industria 4.0 Made dedica un corso in tre giornate, il 24-27 e 28 novembre, che si svolge in presenza, con laboratori dedicati a macchinari industriali connessi e prodotti consumer. Si rivolge a imprenditori, direttori di produzione e di stabilimento, area ricerca e sviluppo.

Servitizzazione e machinery: Cosberg, Itema

E veniamo ad alcuni esempi concreti nel manifatturiero. Partiamo dal settore dei macchinari. Itema, che realizza macchine per la tessitura, fattura 306 milioni di euro, e lavora con 50 paesi nel mondo, ha iniziato partendo con macchinari già abbastanza evoluti digitalmente, dotati di tecnologie per la connessione per estrarre dati dai sistemi di produzione. E ha risposto a un’esigenza legata al fatto che in una tessitura sono presenti centinaia di macchine: una situazione che rende conveniente il controllo da remoto sul corretto funzionamento dei telai. «Ora, stiamo facendo ulteriori passi avanti», spiega l’innovation manager Arrigoni, ovvero fornire un servizio per valutare l’efficienza della produzione. Ci vogliono i dati su quello che la macchina produce (basta un sensore), confrontarli fra di loro, analizzarli con intelligenza artificiale o con criteri automatici. «Infine, stiamo ragionando sulla possibilità di regolare la macchina in maniera automatica».

Cosberg invece è un’azienda più piccola, intorno ai 20 milioni di fatturato. «Siamo la dimostrazione che anche le Pmi possono servitizzare bene, soprattutto se il prodotto è come il nostro, customizzato – sottolinea Viscardi -. I nostri impianti industriali sono fatti ad hoc per il cliente. La macchina di assemblaggio è sempre diversa. Anche per noi, come per Itema, il percorso non era programmato ex ante, nel senso che non ci siamo detti: vogliamo servitizzare. Abbiamo spinto sulla standardizzazione di prodotto e processo per avere meno problemi con il cliente. Siamo partiti creando una piattaforma meccanica sul prodotto, per cui costruire le macchine è un po’ come giocare con il lego. Procediamo per mattoncini standard».

Oggi offre servizi che arrivano al noleggio di un’intera linea di produzione, e tecnologie che consentono di fare collaudi da remoto: «durante il Covid abbiamo collaudato un impianto da 1 miliardo di euro con un cliente indiano, con gli operatori a bordo macchina connessi con quattro smartphone alla nostra piattaforma digitale». Prossimi obiettivi: la semplicità di utilizzo, per ridurre le skill necessarie da parte dell’operatore, e impianti in grado di risolvere i problemi autonomamente. I contratti tipicamente prevedono una quota fissa e una parte in base alle performances.

Industria alimentare, il punto critico della condizione dei dati: Emmi Dessert

Emmi Dessert Italia produce invece beni di consumo nella fattispecie dolci al cucchiaio. Nell’industria alimentare c’è una criticità: «non possiamo vendere il dato, fa parte del know how interno. E alla servitizzazione intesa invece come forme di per per use delle macchine non ci siamo ancora arrivati – racconta Sacchi -. Siamo allo step di monitoraggio e integrazione. Siamo nati dalla fusione di tre aziende che non avevano impianti 4.0 di monitoraggio della produzione (A-27, Rachelli e Italian Fresh Foods). Abbiamo iniziato a implementarli» facendo raccolta dati per ottimizzare il consumo di materia prime. Ogni prodotto ne usa una determinata quantità. «Il monitoraggio ci ha aiutato a valutare l’inefficienza produttiva, ridurre gli sprechi, monitorare il consumo elettrico macchina». Nella linea di produzione di Gattico, «quantifichiamo in base al tipo di linea la migliore destinazione del prodotto per ridurre i consumi». Fino al 2019, questi valori di efficienza degli impianti non erano mai stati calcolati. «Quando un grosso cliente faceva un ordine, venivano stimati i tempi produttivi con una velocità approssimativa. Per cui avevamo sequenze accavallate, tempi morti. Tutto questo è stato ottimizzato». Il risultato: in uno stabilimento è stato tolto il turno straordinario del sabato.

Anche dal punto di vista dell’utilizzatore del macchinario ci sono criticità legate alle scelte di business dei fornitori. «La servitizzazione è fra le altre cose un’occasione di revamping. Per implementare le nuove tecnologie, non sempre il dialogo è facile. Ci sono costruttori di macchinari non interessati a muoversi in ottica 4.0, fanno fatica con l’upgrade di nuovi modelli».

La centralità della cybersecurity

Tutte e tre le aziende sottolineano le implicazioni sul fronte cybersecurity. I produttori tessili, spiega Arrigoni, temono un nostro possibile utilizzo dei dati del processo produttivo della macchina, magari per ottimizzare servizi per altri clienti. E’ quindi costante l’impegno per «far capire al nostro cliente che il suo dato è al sicuro, e darà un beneficio al suo modo di operare. Comunque, la cybersecurity è un requisito necessario, se si parla di comunicazione dati bisogna implementare queste tecnologie». Per Emmi Dessert il tema è ancora più strategico. La macchina ha il dato relativo alla ricetta. Quindi, è necessario che ci sia tutela in questo senso, e anche la garanzia che ci siano determinati paletti alla servitizzazione.

Il fornitore di macchinari diventa partner tecnologico

In generale, uno degli aspetti fondamentali è rappresentato dal modo in cui cambia il rapporto fra il fornitore di macchinari e il cliente, perché il rapporto as a service non si esaurisce con una vendita. Anzi, può evolvere attraverso la collaborazione delle due parti. I percorsi di crescita sono spesso nati con servizi aggiuntivi gratis, spiega Arrigoni, «che ci hanno consentito di sperimentare cosa faceva il cliente, come declinava il servizio, in alcuni casi di mettere a punto servizi dedicati. La servitizzazione a livello industriale va comunque fatta in piccoli tasselli».

In questo modo è più facile superare ostacoli di tipo culturale. «Anche solo il monitoraggio, nonostante sia utile, all’inizio veniva inteso come un costo superfluo». Una cosa che potrebbe cambiare mindset, a cui stiamo pensando, «è quella di avere anche fornitori che fanno servitizzazione, creando quindi una filiera. Che abilita forme di riutilizzo della componentistica (significa che il fornitore quando il prodotto non è più in uso lo deve ricompare, come il fornitore del macchinario, e poi può a sua volta riutilizzarlo)».

Anche Itema si muove nello stesso modo: mette a punto prodotti sempre più digitalizzati da proporre al cliente anche gratuitamente e gettare le basi per una collaborazione. E’ una modello che consente di ottimizzare la produzione per il cliente e abilita un uso ottimale della macchina per il costruttore. Perché il circolo sia virtuoso, «è necessario che ci sia una disponibilità reciproca».

«Cliente e costruttore devono costruire un percorso su come utilizzare la macchina – aggiunge Sacchi -. E’ una collaborazione bidirezionale».

Rischi ed esempi di intermediazione

Al momento, non sono gli utilizzatori di macchinari ad accelerare sulla servitizzazione. «Siamo noi che stiamo spingendo, abbiamo cambiato azienda e processi su queste modello di business» spiega Viscardi. La sfida principale per un futuro non troppo lontano è gestire ulteriori intermediazioni. Cosberg in questo senso si è mossa sul fronte finanziario: al momento si affida a istituti di credito che comprano il macchinario e poi lo noleggiano. «L’obiettivo finale è diversificare, creare un’entità nostra, per condurre noi questa partita».

Emmi Dessert si appoggia invece a una piattaforma non del costruttore per la raccolta dei dati. «A Gattico abbiamo dieci linee, ognuna con quattro o cinque macchine che vengono da competitor differenti: etichettatrici, clusteratrici», evidenzia Sacchi. Ogni costruttore ha una diversa piattaforma, e ci siamo scontrati con una scarsa disponibilità a customizzare». È quindi risultato più semplice avere un fornitore di piattaforma per la raccolta del dato. «Fa lui stesso l’analisi del dato. Raccoglierli da fonti diverse e indirizzarli verso un’unica piattaforma è difficile. Non per questioni di incompatibilità, ma per lo scarso interesse a entrare in questo mercato. Vendere un servizio vuol dire dilazionare il guadagno per un periodo più lungo. Quindi, se io vendo il software, e basta, ho meno problemi. Ma per noi quei dati sono importanti».

Come la servitizzazione abilita la sostenibilità

Infine, la servitizzazione può essere un abilitatore di risparmio energetico e sostenibilità. Il monitoraggio dei consumi delle macchine e la loro gestione e riduzione è fra le funzionalità che si possono gestire con modelli as a service. Per esempio, «i telai sono energivori. A piena velocità un macchinario assorbe 7-8 kw, per un risultato di tessuto insignificante. In pratica, è energia utilizzata per muovere la macchina.

Il tema è molto sentito, perché l’impatto del costo dell’energia sulla produzione è rilevante». Quindi, i servizi di saving in termini energetici sono apprezzati. C’è poi un altro aspetto legato alla riduzione degli scarti. «La produzione richiede uno scarto di filato ridotto al minimo possibile. Con sistemi meccatronici che cercano di evitarlo, abbiamo portato una riduzione del costo di esercizio su produzioni molto importanti (tipo denim per jeans e cotoniero)»

Fra i contratti che vengono applicati, il noleggio operativo prevede il riacquisto del bene. «Al termine del contratto, noi siamo obbligati al riacquisto. E riutilizziamo i materiali. La standardizzazione della produzione ci permette di riutilizzare il 60-70 per cento dei componenti per fare un altro prodotto».

(Ripubblicazione dell’articolo pubblicato il 6 novembre 2023)