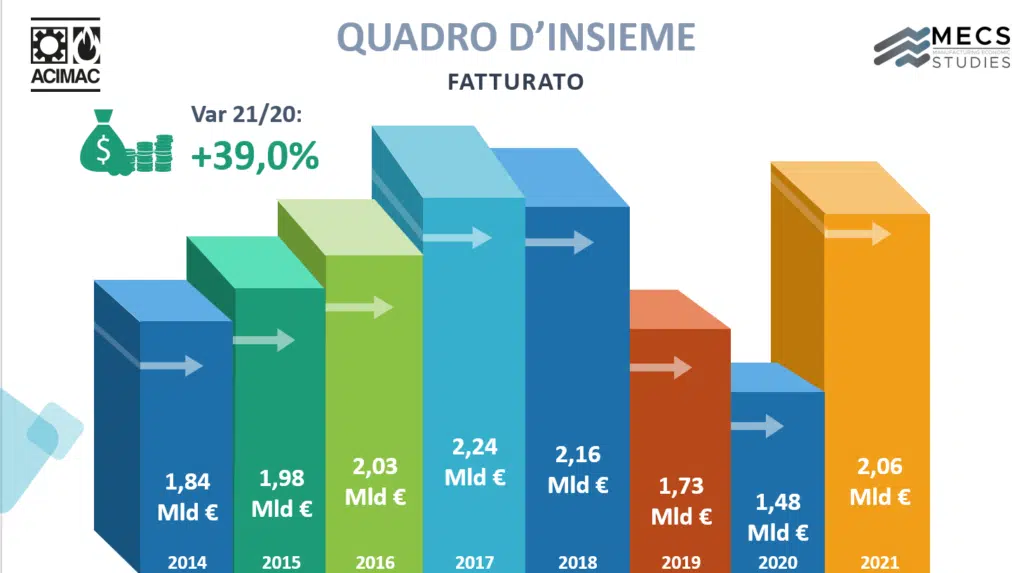

Il cielo dei costruttori di macchine per la ceramica è – o anzi, sarebbe – azzurro. Quanto al fatturato 2021 delle 200 aziende di comparto – per lo più dislocate nella Ceramica Valley di Sassuolo (Modena) e Reggio Emilia, e per quasi due terzi aderenti all’associazione confindustriale Acimac – ha fatto segnare un valore pari a oltre 2 miliardi di euro, con una crescita del 39% rispetto all’anno precedente. E nel primo semestre dell’anno in corso si è assistito ad un ulteriore rialzo a doppia cifra. Tra le aziende più importanti, Sacmi, System Ceramics del gruppo Coesia, Siti B&T, LB Officine meccaniche, Tecnoferrari, Bmr, F.M., ICF & Welko e Tecnografica. Tutto bene? No: il settore di sbocco, quello dei produttori di ceramica, affonda in Europa, e in particolare in Italia e Spagna, sotto il peso di costi energetici divenuti insostenibili.

Che fare per aiutare la ceramica? Per i costruttori di macchine, ci sono due strade.

Anzitutto, realizzare apparecchiature in grado di produrre ceramiche più sottili, che comporterebbero minori spese per i materiali e per il gas dei forni. Ma non è così semplice: ci sono di mezzo questioni che riguardano varie scienze, dalla meccanica alla fisica.

In secondo luogo, promuovere il salto tecnologico di quel terzo dei produttori italiani di ceramica che sono rimasti indietro con l’innovazione, e che vendono a basso costo – e che quindi risentono maggiormente della spesa energetica. C’è tutto un mondo di nuove soluzioni che potrebbe consentire loro di gamme più alte di mercato: stampanti che imitano perfettamente le superfici del marmo, del legno e della pietra, macchine che rendono il materiale inattaccabile dagli acidi e altro. Del problema energetico e delle innovazioni si parlerà alla Tecna di Rimini, dal 27 al 30 settembre, il salone internazionale delle tecnologie e delle forniture per le superfici – organizzato Italian Exhibition Group, dalla citata Acimac (associazione costruttori italiani macchine attrezzature per la ceramica) con il supporto di beIt, del ministero degli Affari esteri, di Ita (Italian trade agency) e del Comune di Rimini.

In vista di ciò, abbiamo intervistato il presidente di Acimac, Paolo Lamberti.

D: Come sta andando il 2022 per il settore delle macchine per la ceramica?

R: I primi sei mesi sono stati un vero successo: fatturato a 1,3 miliardi circa, il 26% in più dello stesso periodo dell’anno scorso. Se continuasse così, sarebbe l’anno record per le revenue di comparto. Il turnover è legato, nell’ordine, alle presse, ai mulini, e alle apparecchiature che servono per tagliare e levigare le piastrelle; poi vengono gli essiccatoi e tutto il resto. Purtroppo, però, non è affatto detto che le cose procederanno con questo ritmo, anzi. L’Italia e la Spagna ricevono circa il 40% delle nostre macchine; e il rischio che la produzione della ceramica in questi due Paesi rallenti o addirittura si arresti è onestamente molto alto.

D: Perché la ceramica italiana e spagnola rischiano di rallentare?

R: Va detto che la ceramica nel 2021 era andata bene in Spagna e soprattutto in Italia, dove aveva raggiunto i 7,5 miliardi di fatturato (+ 21% sul 2020; Ndr) con le piastrelle che andavano fortissimo (6,2 miliardi di revenue, + 20% sul 2020 e + 15,4% sul 2019: Ndr) e con buoni risultati di export, a quota 5,2 miliardi. Tutto ciò era dovuto a diversi fattori: anzitutto, ad una certa euforia immobiliare sulle ristrutturazioni in Germania, Francia e Inghilterra; in Italia, il 110% ha aiutato; in secondo luogo, alla necessità dei fornitori di ricostituire le scorte dopo la pandemia; in terzo luogo, ai continui miglioramenti sui prodotti. Ma ora in Italia il costo del gas per i forni copre non più il 20% di quelli di produzione, ma il 70%. Inoltre c’è il problema delle argille: il 40% proveniva dal Donbass: ora la ceramica italiana si è riorganizzata facendo accordi con la Turchia e l’India, ma la logistica è più complessa e le spese sono lievitate. Sinceramente, se le cose continueranno così, credo che agli inizi del 2023 questo importante settore industriale chiuderà in Italia; e in Spagna le dinamiche sono simili. Non è un caso che Madrid stia valutando la fermata delle imprese ad alti consumi.

D: Chi si avvantaggerà di questa sconfitta?

R: Dipende. Penso che alcune aziende finiranno per trasferire le proprie attività negli Usa, dove i costi di produzione sono bassi. E poi c’è la concorrenza di Algeria, Egitto e Turchia, che lavorano con tecnologie italiane; per ora, tuttavia, questi tre Paesi non erano riusciti ad eguagliare l’Italia, che è leader nella qualità e nel design. Il settore italiano, concentrato dalle parti di Sassuolo, su 12 miliardi di metri quadrati di piastrelle ne produceva 500mila; la Cina 9 miliardi. Ma il Belpaese è imbattibile, quanto ad inventiva.

D: E voi produttori di macchine per la ceramica che farete?

R: Noi continueremo la nostra la nostra missione di Oem. Se dovremo costruire nuovi impianti in Usa, lo faremo. Ma ci dispiace pensare al rischio che si corre, con la fine di un sistema che ha messo insieme scuola, aziende e istituzioni, e che dà lavoro a 27mila addetti solo nel Modenese. Il grande talento e la grande innovazione sono in Italia.

D: In generale, quali sono le novità tecnologiche che riguardano le macchine per la ceramica?

R: L’innovazione vera è nata sotto la spinta di una domanda pressante da parte del mercato: piastrelle che riproducessero fedelmente la brillantezza, le imperfezioni, le venature, e le sfumature delle varietà di marmo – ma anche di pietra e di legno -esistenti in natura. Per far ciò, sono state realizzate anzitutto le stampanti single pass a controllo digitale: le testine (a getto di inchiostro) restano ferme, ed è il pezzo che si muove sotto la macchina. Si ottengono velocità incredibili, e ogni piastrella può avere un suo disegno diverso dall’altra. Si possono realizzare piccoli lotti, perché se si vuole cambiare progetto, basta sostituire un file. Gradualmente, le macchine sono state utilizzate per realizzare materiali che, come detto, imitano quasi alla perfezione quelli naturali, con tutte le cromie tipiche. Solo un esperto può essere capace di distinguere una cosa dall’altra; e talvolta neanche lui. Poi ci si è spinti oltre.

D: Oltre? In che modo?

R: Ora esistono tecnologie in grado di riprodurre le venature in profondità, nel corpo del pezzo: quindi quando si levigano i bordi c’è continuità con quello che si vede sulla superficie. E non solo: si lavora anche sui rilievi. Si passa la mano sulla superficie, e si percepiscono tutte quelle irregolarità e caratteristiche tipiche del marmo – o della pietra e del legno – naturale. Si è in grado di riprodurre perfettamente una piastra consumata di una chiesa dell’alto medioevo e tutto in maniera controllata. Ciò era impensabile fino a qualche tempo fa; inoltre sono progressi legati all’Italia, alla sua inventiva, alla sua capacità di mettere a terra soluzioni nuove e sorprendenti.

D: Ciò che consente il rilievo sulle superfici è un software?

R: È un insieme di componenti sia software che hardware. D’altra parte, occorrono sia smalti che colle speciali per realizzare questo risultato. Ci sono altre novità.

D: Ad esempio? Quali altre novità?

R: Una fabbrica del nostro comparto, una che costruisce mole, ha realizzato una macchina che utilizza particolari miscele: grazie al trattamento sia chimico che meccanico, le superfici ceramiche danno una sensazione di straordinaria morbidezza al tatto, e soprattutto non sono più attaccabili da acidi. Il limone, il detergente, l’aceto, non sono più in grado di macchiare il piano cucina. In realtà è una grande innovazione, perché si sa quanto i clienti finali cercassero una soluzione pratica di questo genere.

D: L’intelligenza artificiale gioca un qualche ruolo per voi produttori di macchine per la ceramica?

R: Direi che gioca anzitutto un ruolo per i produttori di ceramica. Infatti l’Ia interviene nella logistica, per realizzare connessioni sempre più strette e veloci tra la produzione e la vendita. Trova la strada più utile e praticabile in un preciso momento. Va detto che le aziende della ceramica sono altamente automatizzate: Erp, Mes, Mom, c’è tutto. Il personale è sempre più formato da colletti bianchi. Quanto ai produttori di macchine per la ceramica, un’azienda importante del nostro distretto ha realizzato un sistema di visione per il controllo di qualità, anche a livello micrometrico, di grandi superfici. Dispone di telecamere digitali, di un dispositivo di illuminazione e di un software di machine learning in grado di riconoscere le varie tipologie di difetti.

D: Il green ha a che fare con le macchine per la ceramica?

R: Sì, oggi vi sono delle stampanti digitali che utilizzano smalti a base d’acqua – e che hanno pertanto un impatto ambientale assai ridotto rispetto a quello del passato. Si riesce ugualmente a dar vita a quegli effetti “realistici” tanto richiesti dal mercato.

D: Qual è la vostra strategia di crescita per il settore?

R: Si tratta di aiutare il settore dei produttori della ceramica. Due sono i pillar fondamentali. Il primo è tecnologico, e riguarda la possibilità di realizzare macchine capaci di produrre piastrelle ugualmente resistenti ma più sottili, in modo di risparmiare argille, altre sostanze ed energia. Per far ciò, sono in corso studi che riguardano la meccanica, la fisica e lo studio dei materiali. Il secondo è quello di puntare allo sviluppo di quel 30% delle aziende dei produttori di ceramica che non sono ancora tecnologicamente avanzate. È una questione complessa; se hai sempre venduto piastrelle a 3 euro, fai fatica ad entrare nel mercato di quelle a 20 euro. Ma è anche vero che più il prezzo di vendita è basso, più incide il costo dell’energia. Dunque, per loro, si tratta di una chance di sopravvivenza. Per il resto, non è facile immaginare soluzioni a buon prezzo che possa risolvere il problema dell’aumento del costo del gas. Un’azienda importante, ha preso accordi con la Snam per realizzare uno stabilimento che funzionerà, almeno parzialmente, con l’idrogeno verde. Ma anche questo costa, e poi soluzioni di questo genere sono alla portata dei grandi gruppi capaci di investimenti importanti, non dell’impresa media della Ceramica Valley.

D: Qual è secondo Lei la ragione più importante per partecipare al Tecna di Rimini?

R: Anzitutto perché il Tecna, causa Covid-19, non si tiene da quattro anni. È un evento fieristico ad alto tasso di innovazione per progettare il futuro delle superfici e di tutta la filiera a livello mondiale. Ora, in questi quattro anni le tecnologie sono avanzate in modo consistente: se si vogliono conoscere le ultime tendenze per decorazione e design, grandi formati, full digital e sostenibilità ambientale, il Tecna è il posto giusto.

L’edizione 2022 di Tecna si terrà dal 23 al 30 settembre a Rimini

Peraltro in fiera sarà allestito anche il “Tecna Future Lab”, un percorso tematico in ambito Industria 4.0; e “Decortech”, che riguarda invece l’innovazione della qualità estetica del prodotto; e un focus sui processi di finitura. Inoltre, si parlerà del problema del momento, quello dei costi dell’energia. Tecna è infine il luogo dove sono presenti i principali buyer internazionali, selezionati per partecipare a incontri one-to-one con espositori, grazie a una piattaforma di business innovativa che collega domanda e offerta. Insomma, ci sono buone ragioni per esporre, per partecipare e per fare una visita.